Термические методы утилизации резиновых отходов

5 июня, 2013

5 июня, 2013  admin

admin Широкое распространение получили термические методы утилизации отходов резины и шин, к которым относятся пиролиз и сжигание.

В результате пиролиза получаются вещества, напоминающие продукты крекинга нефти и, следовательно, являющиеся ценным исходным сырьем нефтехимических производств.

В зависимости от конструкции технологического оборудования пиролизу могут подвергаться как измельченные резиновые отходы (отделенные от металла), так и целые автопокрышки. Пиролиз происходит в отсутствие кислорода при температуре 500—1000 °С.

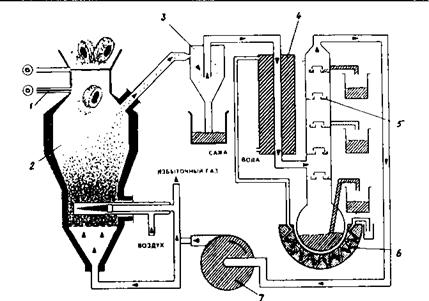

От температуры зависит состав продуктов, образующихся при пиролизе, и соотношение твердой, жидкой и газообразной фракций. В процессе пиролиза выделяется значительное количество тепла, так что его подвод извне к реактору необходим только на начальной стадии процесса. Схема установки для пиролиза приведена на рис. 9.21.

Средний массовый баланс процесса пиролиза шин при различных температурах приведен в табл. 9.11.

Газообразные продукты пиролиза содержат 48—52 % водорода, 25—27 % метана и имеют высокую теплоту сгорания (34—44 МДж/кг). Они используются как источник энергии. Твердые продукты пиролиза (так называемый шинный кокс) используют при очистке сточных вод от ионов тяжелых металлов, фенола, нефтепродуктов. Технический углерод, получаемый при пиролизе, используется в качестве активного наполнителя в производстве резиновых смесей, пластмасс и в лакокрасочной промышленности. Жидкая фракция продуктов пиролиза резиновых отходов также является высококачественным топливом, но продукт ее переработки может использоваться и в составе резиновой смеси.

|

Рис. 9.21. Схема установки для пиролиза изношенных покрышек: 1 — заслонка; 2 — вихревой реактор; 3 — сажеуловитель; 4 — охладитель; 5 — дистилляционная колонна; 6 — теплообменник; 7 — компрессор |

|

Таблица 9.11 Выход и теплота сгорания продуктов пиролиза шин

|

Существующие промышленные установки для утилизации шин методом пиролиза имеют высокую производительность (30— 50 тыс. т отходов в год). Однако, учитывая возросшие транспортные расходы, связанные с доставкой амортизованных покрышек к месту их централизованной утилизации, необходимы установки небольшой мощности, которые могли бы обеспечить рациональное использование таких отходов непосредственно на месте их образования, т. е. на крупных автопредприятиях.

Японские специалисты, выполнившие сравнительный экономический анализ различных направлений утилизации изношенных шин, таких как производство регенерата, резиновой муки, захоронение, сжигание, использование в дорожном строительстве, пиролиз, пришли к выводу, что последний способ наиболее эффективен.

По-видимому, дальнейшее расширение использования процесса пиролиза при утилизации покрышек зависит от разработки наиболее рациональных способов применения его продуктов и от соотношения цен на продукты, получаемые при различных способах утилизации резины.

Резиновые отходы являются высококалорийным продуктом, поэтому их утилизация путем сжигания в качестве источника энергии также весьма эффективна.

В Японии с целью получения тепловой энергии сжигают 200 тыс. т шин ежегодно.

В Великобритании для сжигания покрышек используется вертикальная циклонная печь с внутренним диаметром 1,8 м, отличающаяся непрерывной подачей шин в неподвижную топку, высокой температурой сжигания (1900—2100 °С), при которой вся сталь, присутствующая в шинах, переходит в расплав, а также грануляцией жидкого шлака. Производительность такой печи составляет не менее 1 т/ч, время пребывания шины в печи 2—

5 мин, номинальная паропроизводительность котла-утилизатора 13,6 тыс. т/год.

Автопокрышки используются в качестве альтернативного топлива в цементных печах. Разработаны автоматизированные системы загрузки в печь изношенных покрышек без измельчения. Процесс осуществляется с помощью роликового конвейера с применением весового дозатора, определяющего вес каждой покрышки, что необходимо для правильного дозирования кис

Лорода и основного топлива, которое осуществляется автоматически с помощью ЭВМ. Использование автопокрышек в количестве до 25 % от массы основного топлива позволяет организовать процесс горения практически без выделения угарного газа и обеспечить полное сгорание шин. Содержащийся в покрышках металлокорд оплавляется, окисляется и переходит в виде оксидов в вырабатываемый клинкер (полуфабрикат цемента).

Опубликовано в

Опубликовано в