Измельчение и разделение отходов по крупности

29 апреля, 2013

29 апреля, 2013  admin

admin Процессы измельчения широко распространены в технологии рекуперации твердых отходов, при переработке отвалов вскрышных и попутно извлекаемых пород открытых и шахтных разработок полезных ископаемых, вышедших из строя строительных конструкций и изделий, некоторых видов смешанного лома изделий из черных и цветных металлов, топливных и металлургических шлаков, отходов углеобогащения, некоторых производственных шламов, отходов пластмасс и резины, древесных отходов, пиритных огарков, фосфогипса и ряда других BMP.

Дробление. Интенсивность и эффективность большинства химических, физико-химических и биохимических процессов возрастает с уменьшением размеров кусков (зерен) перерабатываемых материалов. В этой связи собственно технологическим операциям переработки твердых отходов обычно предшествует операция уменьшения размеров их кусков, которая в сочетании с классификацией и сортировкой имеет важное самостоятельное значение в технологии рекуперации твердых отходов.

В качестве основных технологических показателей дробления рассматривают степень и энергоемкость процесса.

Степень дробления / определяется отношением размеров кусков до измельчения к размерам кусков раздробленного материала:

1= D Id = D Jd, (4.1)

Max' max cp' cpJ V /

Где ^т. х и ^т«х — Диаметр максимального куска материала соответственно до и после дробления; 2)^ и йср — средневзвешенный диаметр кусков соответственно исходного материала и продукта дробления.

В зависимости от размеров кусков отходов различают крупное, среднее и мелкое дробление, характеризующиеся следующими размерами кусков:

Дробление Крупное Среднее Мелкое

Ятм 1200- 350 350- 100 100-40

350 - 100 100 - 40 30-5

Степень дробления в зависимости от стадии дробления составляет 5—10.

Удельные затраты электроэнергии (в кВт • ч на 1 т перерабатываемого материала) определяют энергоемкость дробления Е:

Е=Щ0, (4.2)

Где И — мощность, потребляемая двигателем дробилки, кВт; 0 — производительность дробилки, т/ч. Энергоемкость процесса зависит от необходимой степени дробления и физико-механических свойств измельчаемых отходов.

Для измельчения отходов используют раздавливание, раскалывание, размалывание, резание, распиливание, истирание и различные комбинации этих способов.

В основе классификации оборудования для дробления твердых отходов лежит способ измельчения. Различают следующие виды оборудования для измельчения:

• измельчители раскалывающего и разламывающего действия

— щековые, конусные, зубовалковые и другие дробилки;

• измельчители раздавливающего действия — гладковалковые дробилки, ролико-кольцевые, вертикальные, горизонтальные и другие мельницы;

• измельчители истирающе-раздавливающего действия — бегуны, катково-тарельчатые, шаро-кольцевые, бисерные и другие мельницы;

• измельчители ударного действия — молотковые измельчители, бильные, шахтные мельницы, дезинтеграторы, центробежные, барабанные и газоструйные мельницы;

• ударно-истирающие и колющие измельчители — вибрационные, планетарные, виброкавитационные и прочие мельницы, реакгроны;

• прочие измельчители (пуансоны, пилы и т. д.).

Для дробления большинства видов твердых отходов используют щековые, конусные, валковые и роторные дробилки различных типов. Для разделки очень крупных агломератов отходов применяют копровые механизмы, механические ножницы, дисковые пилы, ленточно-пильные станки и некоторые другие механизмы и приемы (например, взрыв). При выборе измельчителя необходимо учитывать ряд факторов, главными из которых являются вид и характер отходов, их размеры и количество, необходимая степень измельчения, конечный размер дробленого материала, особые свойства измельчаемых отходов. Если требуется измельчить очень крупные отходы, их предварительно режут на куски, используя ленточные пилы и ленточно-пильные станки.

|

|

|

.кмЧ. Ч чЧчЧчмЧ1.'.чкчй! лК |

|

|

Шё |

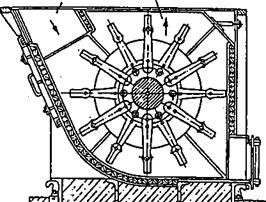

Рис. 4.2. Схема шахтной молотковой дробилки ММА 1500/1670/735 М: 1 — подача отходов; 2 — выход дробленого материала

Полученные куски легко измельчаются на стандартном оборудовании.

В частности, при дроблении легковесного металлического лома используют молотковые шахтные дробилки (рис. 4.2). Корпус такой дробилки монтируется на отдельном фундаменте и соединен с двигателем упругой муфтой. Ротор вращается в опорноупорных подшипниках. На роторе шарнирно закреплены било - держатели и билы. Изнутри к корпусу крепятся съемные бро - неплиты. Отходы вместе с частью воздуха поступают в дробилку через бункер, а после измельчения выносятся из дробилки восходящим потоком воздуха, который дополнительно подается через патрубки вдоль ее оси.

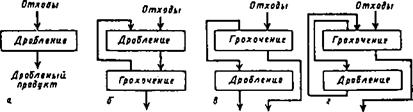

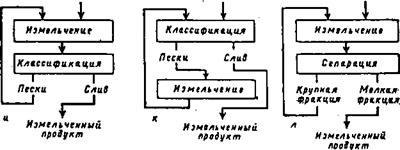

Технология дробления может быть организована с использованием либо открытых циклов работы дробилок, когда перерабатываемый материал проходит через дробилку только один раз, либо замкнутых циклов с грохотом, надрешетный продукт которого возвращают в дробилку. Некоторые распространенные варианты схем дробления твердых отходов представлены на рис. 4.3.

При необходимости получения из кусковых отходов мелкодисперсных фракций крупностью менее 5 мм используют помол. Степень измельчения при помоле достигает 100 и более.

Наиболее распространенными агрегатами для грубого и тонкого помола, используемыми при переработке твердых отходов, являются стержневые, шаровые и ножевые мельницы, хотя в отдельных случаях применяют и другие механизмы (дезинтеграторы, дисковые и кольцевые мельницы, бегуны, пневмопушки

А — одностадийная с открытым циклом; б — одностадийная с проверочным грохочением; в — одностадийная с открытым циклом и предварительным грохочением; г — одностадийная с предварительным и проверочным грохочением; д — двухстадийная с открытым циклом; е — двухстадийная с предварительным и проверочным грохочением во второй стадии; ж — трехстадийная с предварительным грохочением во второй стадии и с предварительным и проверочным грохочением в третьей стадии; з — в открытом цикле; и — в замкнутом цикле с гидравлической классификацией; к — в замкнутом цикле с совмещением предварительной и контрольной гидравлической классификации; л — в замкнутом цикле с воздушной сепарацией

|

|

|

Дроблений Продукт |

|

Дроблений. Продукт |

|

Дроблений Продукт |

|

Прооукт |

|

|

|

Отходы |

|

Отходи |

|

Отходи |

|

Рис. 4.3. Схемы организации измельчения и классификации отходов: |

И т. п.). Измельчение некоторых отходов пластмасс и резиновых технических изделий проводят при низких температурах (криогенное измельчение).

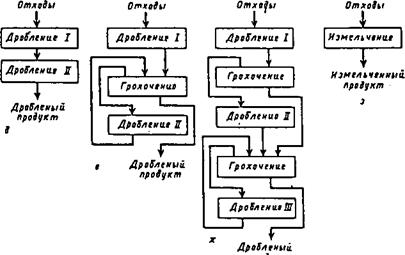

Барабанные стержневые и шаровые мельницы используют как для сухого, так и для мокрого помола. Тип и размеры этих мельниц характеризуют устройством для эвакуации продукта (разгрузка через решетку или сито либо центральная разгрузка через полую цапфу), внутренним диаметром /) барабана без футеровки и рабочей длиной Ь. Различают короткие (Ь< И) и длинные {Ь>П) мельницы. Стержневые мельницы обычно применяют для грубого измельчения отходов в открытом или замкнутом цикле с классификатором. По сравнению с шаровыми мельницами они обеспечивают более равномерный по крупности продукт. Шаровые мельницы также используют в открытом и замкнутом цикле с классификаторами, причем мельницы с решеткой применяют в основном для сравнительно крупного измельчения, а мельницы с центральной разгрузкой чаще применяют для тонкого и особо тонкого измельчения. Примеры различной организации измельчения в сочетании с грохочением представлены на рис. 4.4.

Барабанные стержневые и шаровые мельницы используют как для сухого, так и для мокрого помола. Тип и размеры этих мельниц характеризуют устройством для эвакуации продукта (разгрузка через решетку или сито либо центральная разгрузка через полую цапфу), внутренним диаметром /) барабана без футеровки и рабочей длиной Ь. Различают короткие (Ь< И) и длинные {Ь>П) мельницы. Стержневые мельницы обычно применяют для грубого измельчения отходов в открытом или замкнутом цикле с классификатором. По сравнению с шаровыми мельницами они обеспечивают более равномерный по крупности продукт. Шаровые мельницы также используют в открытом и замкнутом цикле с классификаторами, причем мельницы с решеткой применяют в основном для сравнительно крупного измельчения, а мельницы с центральной разгрузкой чаще применяют для тонкого и особо тонкого измельчения. Примеры различной организации измельчения в сочетании с грохочением представлены на рис. 4.4.

Ммдг«л ® * « * ц « «

Рис. 4.4. Схемы выделения материалов различных классов при грохочении:

А — от крупного к мелкому; б — от мелкого к крупному; в — комбинированным способом

Мелющими телами в стержневых и шаровых мельницах являются соответственно стальные стержни диаметром 25—100 мм и длиной 1,2—1,6 диаметра мельницы и стальные или чугунные шары диаметром 30—125 мм. В мельницах ножевого типа измельчение идет в узком зазоре (0,1—0,5 мм) между закрепленными внутри статора неподвижными ножами и ножами, фиксированными на вращающемся роторе.

Для приближенной оценки необходимого диаметра мелющих тел Бш ( мм) можно использовать выражение:

/>. = 6^4, (4.3)

Где йн — максимальный диаметр подлежащих измельчению кусков, мм; — размер зерен продукта измельчения, мкм.

Степень заполнения барабана мельницы мелющими телами выражают коэффициентом заполнения:

Фш=Гш/К=4(7ш/у>/)1£,А (4.4)

Где Ки Уш — соответственно общий и занятый мелющими телами объемы барабана мельницы, м3; Сш — масса загрузки мелющих тел, т; уш — масса мелющих тел в единице объема, т/м3 (для приближенных расчетов принимают уш = 4,6—4,8 т/м3 для шаров и

6,6 т/м3 для стержней); В — внутренний диаметр барабана мельницы, м; Ь — длина барабана мельницы, м.

Значение фш при работе шаровых мельниц находится в пределах 45—48 %, но может быть и значительно меньше; для стержневых мельниц оно примерно равно 35 %. На практике эту величину оценивают по формуле:

TOC o "1-5" h z Фш = 50- 127(2/-Д)/2/>, (4.5)

Где / — расстояние от вершины барабана диаметром В до поверхности мелющих тел.

Массу загрузки мелющих тел Сш определяют по формуле:

0ш=я02/4(1ршгш). (4.6)

Критическое число оборотов в минуту пкр, при котором мелющие тела начинают вращаться вместе с барабаном мельницы диаметром В (м), оценивают по формуле:

Пкр = 42,3/л/Б7 (4.7)

Отношение рабочей частоты вращения п к критической называют относительной частотой вращения и выражают в процентах или долях единицы:

V = Л/Чр - (4-8)

В практике измельчения у обычно составляет 0,72—0,85.

Производительность мельниц> 0 (т/ч) оценивают по количеству перерабатываемого в единицу времени материала:

4 -672

(4.9)

|

(4.10) |

![]() И по содержанию в измельченном продукте вновь образованного данного класса б, (т/ч):

И по содержанию в измельченном продукте вновь образованного данного класса б, (т/ч):

Где — удельная производительность по вновь образованному расчетному классу, т/(м3-ч); (Зк, Рисх — выход данного класса соответственно в измельченном продукте и в исходном материале, %.

Удельная производительность <7, т/(м3 • ч) по перерабатываемому материалу составляет:

|

(4.11) |

![]() <7= О/К

<7= О/К

Значения <7, могут быть определены по аналогичному выражению:

|

|

(4.12)

Для разделения твердых отходов на фракции по размерам используют методы грохочения (рассева) частиц перерабатываемого материала и их разделение под действием гравитационно-инерционных и гравитационно-центробежных сил. Эти методы широко применяют в качестве самостоятельных и вспомогательных при утилизации и переработке подавляющего большинства твердых отходов. В тех случаях, когда классификация имеет самостоятельное значение, т. е. преследует цель получения той или иной фракции материала в качестве готового продукта, ее часто называют сортировкой.

Грохочением называется процесс разделения на классы по размерам кусков (зерен) материала при его перемещении на ячеистых поверхностях. В качестве последних используют колосниковые решетки, штампованные решета, проволочные сетки и щелевидные сита, выполненные из различных металлов, резины, полимерных материалов и характеризующиеся формой и размерами ячеек.

Последовательный ряд размеров отверстий сит, применяемых для грохочения, называется шкалой классификации. Отношение размеров отверстий смежных сит в закономерной шкале называется модулем шкалы. Для сит крупного и среднего грохочения модуль чаще равен 2, при этом шкала классификации равна, например^О, 25, 12, 6, 3 мм. В ситах мелкого грохочения применяют модуль л/2 — 1,41.

Продукт, прошедший через отверстия данного сита, но оставшийся на следующем сите шкалы, называют классом крупности или фракцией. В технике применяют два способа обозначения классов: “от — до” и “минус — плюс”. Более широкое распространение получил второй способ. Например, класс крупности -40+20 мм означает, что крупность материала >20, но <40 мм.

При грохочении используют неподвижные колосниковые, валковые, барабанные вращающиеся, дуговые, ударные, плоские качающиеся, полувибрационные (гирационные), вибрационные с прямолинейными вибрациями (резонансные, самобалансные, с самосинхронизирующимися вибраторами) и с круговыми или эллиптическими вибрациями (инерционные с дебалансным вибратором, самоцентрирующиеся, электровибрационные) грохоты. При грохочении комкующихся материалов некоторые типы этих механизмов снабжают дополнительными устройствами, обеспечивающими эффективное проведение соответствующих операций.

При выделении трех и более классов перерабатываемого материала возможно различное технологическое оформление процесса грохочения (см. рис. 4.4). Каждая из этих схем имеет свои преимущества и недостатки, касающиеся интенсивности износа ячеистых поверхностей, удобства ремонта и наблюдения за их состоянием, эффективности процесса и компактности установки.

Основным показателем грохочения является эффективность процесса Е, определяемая отношением количества подрешетного продукта к его общему количеству в исходном материале, %:

Е— 104(а— у)/а(100— у), (4.13)

Где а и V — содержание нижнего класса соответственно в исходном материале и подрешетном продукте, %.

Для неподвижных колосниковых грохотов объемную производительность 0 (м3/ч) выражают произведением удельной объемной производительности по питанию [м3/(м2-ч)] на площадь решетки Р(м2):

0=9-/’. (4.14)

Опубликовано в

Опубликовано в