Методы комплексного определения теплофизических характеристик

19 апреля, 2013

19 апреля, 2013  admin

admin Для определения всех теплофизических характеристик фактически достаточно определить две из них, так как третья может быть получена расчетом из соотношения Х = арСу. В то же

Время некоторые методы позволяют определить все три величины, что всегда полезно с точки зрения проверки результатов.

Методы, основанные на применении регулярного и стационарного тепловых режимов

Выше уже отмечалось, что стационарные методы позволяют сравнительно легко определить коэффициент теплопроводности, но они принципиально непригодны для измерения температуропроводности. Последняя достаточно просто определяется методами регулярного режима, тогда как определение X этими методами трудно осуществимо. Такое положение послужило причиной создания приборов, комбинирующих два названных режима - и позволяющих определять теплопроводность (при некоторой фиксированной температуре) и температуропроводность (в некотором температурном интервале) за один опыт.

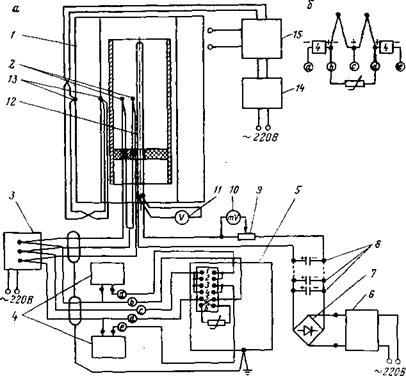

Схема одного из таких приборов показана на рис. 16 [47]. Прибор предназначен для определения а и X монолитных и сыпучих материалов при комнатных температурах.

При измерении тепло - и температуропроводности твердых, тел образец представляет собой две пластины 4 в форме диска или параллелепипеда, соотношение между линейными размерами которых должно удовлетворять условию £ = 'Д - Образ

Цы зажимают между двумя пустотелыми блоками 3, во внутренней полости которых циркулирует вода при постоянной температуре. Между пластинами образца находится тонкий плоский нагреватель 10 постоянной мощности из манганиновой проволоки диаметром 0,1—0,2 мм. Вблизи нагревателя (или прямо к нему) прикреплен один горячий спай дифференциальной термопары. Другой ее спай приклеен к поверхности одного из медных блоков 3. Установка комплектуется приборами для измерения электрической мощности, подведенной к нагревателю (на рисунке не показан), а также самописцем 5 для регистрации температурного перепада.

|

|

|

Рис. 16. Схема прибора для комплексного определения теплофизических характеристик материалов при комнатных температурах: Клеммы а, б—к источнику стабилизированного напряжения |

|

Вход Выход |

Методика опыта состоит в следующем. Нагреватель с термопарой помещаются между пластинами образца. Образованная таким образом система вносится в пространство между блоками и сжимается их плоскостями. Через соединенные последовательно блоки пропускается вода постоянной температуры. После выравнивания температуры по объему образца включается нагреватель. При этом избыточная температура начинает расти, достигая максимума в стационарном состоянии. Коэффициент теплопроводности определяется по перепаду температур в стационарном состоянии и относится к средней по объему температуре:

, ХРк

2РАТст ’

Где № — мощность, подведенная к нагревателю; к — толщина пластины; Р— площадь нагревателя; Гст — разность температур на поверхностях пластины в стационарном состоянии.

Коэффициент температуропроводности определяется по темпу изменения температуры при наличии в теле источника постоянной тепловой мощности:

Т _ 1п(АГст-А7)-1п(А7-ст - АГа)

— Т1

Прибор, изображенный на рис. 16 слева, служит для измерения тепло - и температуропроводности сыпучих материалов. В этом случае испытуемый материал помещается в пространство, образованное внутренней поверхностью цилиндра 6' и цилиндрическим нагревателем 9, размещенным по оси прибора. Для уменьшения осевых потоков измерительный блок снабжен крышками 7, 8 из теплоизоляционного материала. В рубашке, образованной внутренним и наружным цилиндрами, циркулирует вода постоянной температуры. Как и в предыдущем случае, разность температур измеряется дифференциальной термопарой, один спай которой 1 укреплен вблизи цилиндрического нагревателя, а другой 2— на внутренней поверхности цилиндра с испытуемым материалом.

После заполнения полости материалом включают подвод воды и начинают охлаждение, результатом которого является выравнивание температуры по объему материала. Затем включают нагреватель и регистрируют изменение во времени избыточной температуры. Искомые коэффициенты тепло - и температуропроводности рассчитывают по формулам

<1У23)

Где Н — высота цилиндра; У? — наружный радиус образца; г — радиус внутреннего цилиндра; т — темп нагрева; |_ц—первый

75

Корень характеристического уравнения (ц,1 для некоторых значений параметра %—г! Я приведены в табл. 1У. З).

Т а б л н ц а 1У. З

|

Значения первого корня характеристического уравнения в формуле (IV.23) [47]

|

Методы, основанные на использовании квазистационарного теплового режима

Как известно, квазистационарный режим может быть реализован при постоянной плотности теплового потока на поверхности образца. Действительно, из сопоставления уравнения Фурье (II. 1) и дифференциального уравнения теплопроводности (IV. 1) непосредственно вытекает, что в квазистационарном состоянии при постоянных теплофизических характеристиках условие dTdx = b = const вполне равнозначно условию dQ/Fdr — = <7 = const. Это создает принципиальную возможность одновременного определения коэффициентов тепло - и температуропроводности, а также теплоемкости, если в ходе опыта наряду с температурным перепадом АТ и скоростью нагрева b измерять (и поддерживать постоянной) плотность теплового потока <7,.

Коэффициент теплопроводности цилиндрического образца радиусом R и высотой h рассчитывается в этом случае по формуле

L = iE q (,2RAf') ' (IV'24>

Где Е — коэффициент, учитывающий неодномерность температурного поля в образце конечных размеров (см. табл. IV.2); q — плотность теплового потока (тепловой поток, отнесенный к единице поверхности); АТ — температурный перепад, измеренный между двумя точками, удаленными на расстояния г и г* от оси цилиндра (n</-2).

В частном случае Г] = 0, r2 = R:

Я=4£Т1г-4£-2Йг. <IV25>

Где Дт — время запаздывания.

76

Для образца в виде диска толщиной 2 h и радиусом R при симметричном нагреве его с торцовых поверхностей

X=iETk~iewk - <IV-26>

Эффективность практического применения данного метода зависит в основном от выполнения следующих условий: точного определения теплового потока; постоянства теплового потока во времени; равномерного распределения теплового потока по поверхности образца.

Тепловой поток определяют обычно по активной электрической мощности, потребляемой нагревателем, при этом никаких трудностей не возникает. Сложность состоит в предотвращении рассеяния теплового потока, иными словами, в исключении тепловых потерь. Наиболее употребительным приемом в этом смысле является окружение нагревателя одним или несколькими экранами с автономными нагревателями, наподобие адиабатных оболочек, упоминавшихся выше. Температура на внутренней поверхности экрана поддерживается равной температуре основного нагревателя, благодаря чему на наружной поверхности последнего создаются адиабатные условия.

Равномерное распределение теплового потока по поверхности образца достигается применением оболочек из хорошо проводящих материалов, а также путем тщательного изготовления нагревателей.

Типичным примером реализации рассматриваемого метода является установка, разработанная Л. Л. Васильевым [48].

Источником серьезной погрешности в определении коэффициента теплопроводности может стать температурная зависимость теплофизических характеристик, если испытанию подвергается способный деструктироваться материал. Известно, например, что на начальной стадии пиролиза эффективная теплоемкость углей резко возрастает. При условии <7 = const в этом случае скорость подъема температуры уменьшается, что приводит к снижению температурного перепада АТ в формуле (IV.25). В результате измеренное значение коэффициента теплопроводности окажется завышенным.

Предложен способ уменьшения погрешности, вызванной изменением эффективной теплоемкости материалов, способных деструктироваться [49]. Для небольшого температурного интервала теплопроводность представляется линейной функцией температуры:

А=Ан+х7’,

Где А, н — теплопроводность материала при температуре Тн (в начале интервала). Для расчета теплопроводности при температуре Т авторы [49] рекомендуют зависимость

Я=Ян+ І ТОГ [(рСЬ)г=*-(РСЬ)г=0]сІТ. (ІУ.27)

Тв

Интеграл вычисляется графически. Значения скорости нагрева в точках г*= 0 и г*=Я находятся по графику подъема температуры в этих точках. Температурная зависимость средней по объему теплоемкости, необходимая для вычисления интеграла, определяется по формуле

(р£)о, я = -^г • —2--------------------

-3- Ьг-о + -3- ьг=к

И относится к температуре

Т’рс = Тг=о + - д - Тг=#.

Теплопроводность Ян рассчитывается по формуле (ІУ.24) или (ІУ.25).

Другим способом избежать большой погрешности при определении теплопроводности твердых горючих ископаемых является опять-таки работа при минимально возможном температурном перепаде.

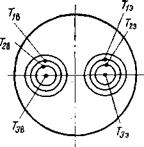

Возможность комплексного определения теплофизических характеристик в процессе непрерывного разогрева без измерения теплового потока создают сравнительные методы, использующие квазистационарный режим. Испытуемый образец в этом случае заключается в оболочку из материала с известными теплофизическими свойствами. В ходе опыта при линейном изменении температуры на поверхности оболочки измеряются температурные перепады в образце и на оболочке. Расчетные формулы для системы неограниченных коаксиальных цилиндров (рис. 17) имеют вид

А=-ТК7 ’ = х = 75г(/СД7'0-ЬЯ);

К_ 2Х0 . „ _ (рС)0 Л*-л*-2/*1п(Л/г)

Л г21п(/?/г) ’ 2 гПп(НІг)

Где (рС)0, Ао и рС, X— теплофизические характеристики соответственно материала оболочки и образца.

Легко заметить, что отличие этого метода от рассмотренного выше метода диатермической оболочки, применяемого для определения теплоемкости, состоит лишь в дополнительном измерении температурного перепада в образце. Таким образом, дополнение метода диатермической оболочки измерением разности температур, например, между поверхностью и осью образца позволяет в одном опыте определить весь комплекс теп - лофизнческих характеристик.

Рис. 17. Система коаксиальных цилиндров

Сравнительный метод в дифференциальном варианте реализован в установке для определения теплофизических характеристик деструктированных материалов, в частности углей, разработанной П. Н. Джапаридзе и И. Н. Ландау [50].

Сравнительный метод в дифференциальном варианте реализован в установке для определения теплофизических характеристик деструктированных материалов, в частности углей, разработанной П. Н. Джапаридзе и И. Н. Ландау [50].

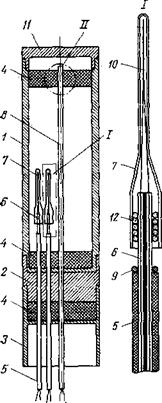

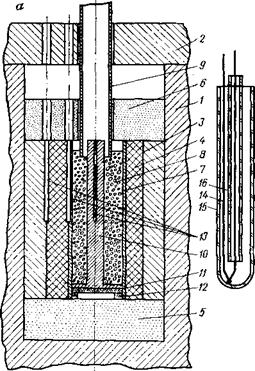

Конструкция прибора в целом напоминает изображенную на рис. 11 конструкцию диатермического калориметра. Однако имеется также ряд отличий. В массивном стальном блоке цилиндрической формы выполнены два симметрично расположенных сверления, куда помещают стальные цилиндры 3 (рис. 18, а) с запрессованными в них диатермическими оболочками 4 из легковесного кирпича. Испытуемый материал и эталонное вещество помещаются в тонкостенные стальные стаканы 7. По оси стаканов установлены стальные цилиндрические стержни 10, имеющие сверления диаметром 1,7 мм для термопары. Толщина диатермической оболочки и слоя засыпки испытуемого материала в стаканах выбраны примерно одинаковыми и равными толщине пластического слоя исследуемого угля (7—8 мм). Для устранения влияния усадки угля, приводящей к появлению зазора между стаканом и образцом, последний помещается под поршень из тугоплавкого стекла, оказывающий некоторое давление на уголь и имеющий отверстия для удаления летучих веществ. Такой же поршень находится в «эталонном» стакане.

Измерительный блок помещается в трубчатую печь, питаемую переменным током. При этом регулирование тока не производится, т. е. линейность роста температуры на поверхности блока специально не соблюдается.

В ходе опыта регистрируются температурные перепады на обеих оболочках, в образце и эталоне, а также абсолютные значения температуры в обоих стаканах. Расположение измерительных термопар показано на рис. 18, б.

Расчетная формула для теплоемкости имеет вид

П __ /> шь а 1 х

С*-Сэ тпх ' т1ь

Где Сэ — теплоемкость эталона при температуре Тэ; т3 — масса эталона; тх — масса образца; ДТг — температурные перепады на оболчках. Значения Сэ и ДТ1з принимаются для средней температуры эталона, равной средней температуре образца.

|

|

|

Рис. 18. Схема устройства измерительной ячейки прибора для комплексного определения теплопроводности и теплоемкости деструктированных материалов (а) и схема расположения измерительных термопар (б): |

/ — стальной блок; 2 — крышка блока; 4— полый стальной цилиндр с диатермической оболочкой; 5, 6 — теплоиэодяторы; 7 —стальной стакан для исследуемого или эталонного материала; 8 — исследуемый (эталонный) материал; 9 — поршень из тугоплавкого стекла; 10—стальной стержень; 11— асбестовая прокладка; 12—съемное кольцо; 13 — карманы для термопар; 14 — термопара; 15 — наружный кожух нз тугоплавкого стекла;

/ — стальной блок; 2 — крышка блока; 4— полый стальной цилиндр с диатермической оболочкой; 5, 6 — теплоиэодяторы; 7 —стальной стакан для исследуемого или эталонного материала; 8 — исследуемый (эталонный) материал; 9 — поршень из тугоплавкого стекла; 10—стальной стержень; 11— асбестовая прокладка; 12—съемное кольцо; 13 — карманы для термопар; 14 — термопара; 15 — наружный кожух нз тугоплавкого стекла;

16 — стеклянный изолирующий капилляр

Коэффициент теплопроводности определяется также сравнительным методом по известной теплопроводности материала, помещенного в «эталонный» стакан:

Кх~кэ дт2х ' дт1х •

Где Д7г — перепад температуры в испытуемом веществе или эталоне. В качестве эталонного материала был принят узкий класс порошка окиси алюминия [50].

Не вдаваясь в детальный анализ описанной установки, отметим как положительную ее особенность небольшую толщину слоя испытуемого материала, позволяющую при не слишком больших скоростях нагрева пренебречь изменением теплофизи-

Ческих свойств по объему образца. Недостатком нам представ' ляется произвольный режим разогрева уже по той причине, что теплофизические свойства углей зависят, помимо прочих факторов, от скорости иагрева. Кроме того, несмотря на дифференциальную схему измерения, этот режим разогрева неизбежно - сказывается на точности результатов, так как теплофизические свойства образца и эталона имеют существенно различные температурные зависимости.

В заключение рассмотрим еще один метод комплексного определения теплофизических характеристик с применением ква- зистационарного режима. Являясь абсолютным, т. е. не требующим применения эталонных материалов, он в то же время позволяет обойтись без сложной системы поддержания адиабатных условий на поверхности образца. Метод предложен Ю. Е. Фрайманом [51] и модифицирован авторами в части аппаратурного оформления и методики обработки результатов авторами [52].

Теоретическим основанием метода является решение задачи

0 температурном поле внутри бесконечного полого цилиндра, находящегося в среде, температура которой является линейной функцией времени. Внутреннюю поверхность цилиндра пересекает тепловой поток постоянной мощности от внутреннего нагревателя.

Основные расчетные зависимости метода

А--Лт(Г22-Г12-2Я1Чп^ (1У.28)

К = до1п-^ [2л(АТ-АТ')]- (1У.29)

Где Я1— внутренний радиус цилиндра; д0 — удельная мощность внутреннего нагревателя; АТ—перепад температур при выключенном внутреннем нагревателе; АТ' — то же, между точками г и г2 при включенном внутреннем нагревателе. Остальные обозначения идентичны применявшимся.

Из уравнений (1У.28) и (1У.29) вытекают требования к методике экспериментов, которая сводится к определению в ходе нагрева с постоянной скоростью разности температур между двумя точками внутри образца, удаленными от его оси на расстояния гх и г2. При определении а опыт проводится с выключенным внутренним нагревателем. Для определения теплопроводности с тем же образцом проводится второй опыт при включенном внутреннем нагревателе. Эти режимы могут сменяться и в ходе одного опыта.

Показано [53], что при отношении высоты цилиндра к его радиусу, равном 6—8, температурное поле в образце с доста-

1 очной точностью может рассматриваться как одномерное.

Для измерения коэффициентов теплопереноса измельченных образцов твердого топлива при нагреве до 1000°С автора-

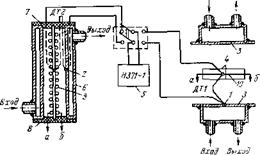

Ми была сконструирована установка, основанная на описанном методе и состоящая из собственно прибора, системы регулирования скорости нагрева и чувствительной измерительной схемы.

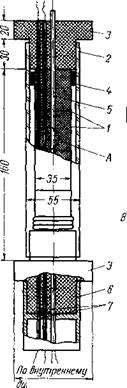

Рабочая часть прибора (рис. 19) выполнена из нержавеющей стали. Она представляет собой цилиндрический стакан, укрепленный в опорном приспособлении, которое служит также для крепления термопар и внутреннего нагревателя. Торцы цилиндра теплоизолированы шайбами из пористой керамики, стойкой к восстановительному воздействию углеродистой среды. Все устройство установлено во внутреннем пространстве трубчатой печи с секционированной обмоткой.

Внутренний нагреватель представляет собой двухканальную керамическую трубку, в каналах которой уложена петля из нихромовой проволоки. Выводы нагревателя соединены при помощи сварки с четырьмя медными проводами, два из которых подводящие, а два других служат для измерения напряжения на нагревателе. Преимуществом такой конструкции нагревателя наряду с высокой надежностью и простотой изготовления

|

|

|

Е |

![]()

Рис. 19. Схема прибора для определения тепло - и температуропроводности измельченных образцов твердого топлива:

Рис. 19. Схема прибора для определения тепло - и температуропроводности измельченных образцов твердого топлива:

/ — стакан; 2 — кондуктор; 3— опорное приспособление; 4 — изоляторы; 5 — керамическая трубка диаметром 4,5 мм; 6 — керамическая двухканальная трубка диаметром 1,9 мм; 7 — чехлы из плавленого кварца; 8 — двухканальная керамическая трубка для внутреннего нагревателя; 9 --стопорное кольцо; 10—термопары; // — крышка; 12 — асбестовый шнур

Является равномерное распределение тепловой мощности по- высоте цилиндра.

Для измерения температуры и температурного перепада применены предварительно градуированные по реперным точкам хромель-алюмелевые термопары из проволоки диаметром: 0,2 мм, уложенные в керамические двухканальные трубки диаметром 1,9 мм. Спаи термопар защищены от науглероживания тонкостенными чехлами из кварцевого стекла наружным диаметром около 1,5 мм. Внутри чехлов провода изолированы тонким слоем шамота. Описанная конструкция термопар способствует уменьшению искажений, вносимых ими в температурное поле, и предотвращает шунтирование измерительной цепи сопротивлением хорошо проводящего углеродистого материала.

Расстояния Г] и г2 измеряются при помощи катетометра и до выхода из строя термопар во всех опытах поддерживаются постоянными.

Измерительная схема установки приведена на рис. 20. Для регистрации температуры в двух точках и температурного перепада применен 6-точечный потенциометр ЭПП-09 со шкалой на 1,75 мВ. Измерительные термопары (2) включены по дифференциальной схеме, что позволяет непосредственно регистрировать перепад ДТ или АТ' (входы 5—6 потенциометра). Входы 1—2 и 3—4 потенциометра ЭПП-09 используются для записи температуры в двух точках. Сигнал на эти входы поступает отдельно от каждой термопары через потенциометры ПП-63 (4), включенные последовательно с термопарами во встречной полярности. Эти потенциометры служат для компенсации части термо-э. д. с., развиваемой термопарами. Напряжение компенсации, равное Е—п-1,75 мВ (Е — термическая э. д. с.), изменяется вручную ступенями через 1,75 мВ. Этим обеспечивается возможность непрерывной точной регистрации температуры во всем интервале.

Питание внутреннего нагревателя осуществляется от стабилизированного источника через выпрямитель и сглаживающий фильтр большой емкости. Для измерения мощности, выделенной в нагревателе, используется метод двух вольтметров. Напряжение измеряется непосредственно на клеммах нагревателя, что исключает влияние потерь в подводящих проводах. Для измерения тока в цепь питания внутреннего нагревателя включен калиброванный шунт, на котором при помощи милливольтметра измеряется падение напряжения. Мощность рассчитывается по формуле

Где ип — напряжение на клеммах нагревателя; £/ш — напряжение на шунте; Яш — сопротивление шунта.

|

Рис. 20. Схема установки для определения коэффициентов тепло - и температуропроводности твердого топлива (а) и принципиальная схема измерения (б): |

1— электропечь; 2— измерительные - термопары; 3 — термостат холодных спаев; 4 — , потенциометры ПП-63; 5 — автоматический потенциометр ЭПП-09; 6—стабилизированный источник питання внутреннего нагревателя; 7 — выпрямитель; 8 — сглаживающий фильтр; 9 — калиброванный шунт; 10 — милливольтметр; И—вольтметр; 12 — внутренний нагреватель; 13 — термопара системы регулирования; 14 — стабилизатор напряже - жения; 15 — система автоірегулпрования нагрева

На рис. 21 показана типичная диаграмма опыта по определению коэффициента температуропроводности. При определении теплопроводности (опыт с включенным внутренним нагревателем) диаграмма имеет аналогичный вид, но кривая АТ (т) расположена ближе к оси абсцисс. Следует иметь в виду, что величина АТ' может принимать также отрицательные значения, причем такой режим опыта является предпочтительным, так:' как он уменьшает погрешность измерения. По этой причине сигнал на входы 5 и 6 потенциометра ЭПП-09 (см. рис. 20) по - ^ дается в различных полярностях.

С целью повышения точности метода рекомендуется предварительная калибровка прибора по материалу с известной 84

Рис. 21. Диаграмма опыта по определению коэффициента температуропроводности:

1,2 — линии температурного хода; 2 — температурный перепад; 4 — кривая, характеризующая скорость нагрева

Теплоемкостью для определения фактической мощности, выделенной во внутреннем нагревателе, в функции температуры.

Описанная методика позволяет определять коэффициенты тепло - и температуропроводности измельченных материалов с ошибкой не более 6 и 3% соответственно.

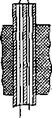

Для определения тепло - и температуропроводности монолитных образцов авторами [54] сконструирован прибор, основанный на том же принципе, но с существенными конструктивными отличиями.

Общий вид рабочей части прибора изображен на рис. 22. Образец в этом случае представляет собой набор шайб высотой 40 и диаметром 35 мм, в которых с помощью специального кондуктора высверливаются параллельно образующей три канала: центральный для внутреннего нагревателя и два периферийных диаметром 2 мм. Пакет из четырех шайб помещен в кварцевую трубку. Он центрируется в ней при помощи асбестового шнура. Торцы пакета теплоизолированы вставками из пенокерамики, служащими одновременно для центрирования прибора в печи.

Конструкция измерительных термопар (см. рис. 22, вид А) продиктована необходимостью их электрической изоляции от проводящего материала образца и ориентации выводов строго вдоль изотерм. Спаи и выводы термопар в соответствии с этим помещены в кварцевые капилляры наружным диаметром около

2 мм, которые, в свою очередь, введены в предварительно высверленные каналы.

Основной трудностью при реализации установки в этом варианте является малый перепад температуры. Поэтому для его

|

Чметру печи |

![]()

|

Рис. 22. Общий вид прибора для определения тепло - и температуропроводности монолитных образцов твердого топлива: |

![]()

|

/ — образец; 2 — чехол из кварцевого стекла; 3 — тепло- нзоляторы; 4 — асбестовый шнур; 5 — двухканальная корундовая трубка для внутреннего нагревателя; 6 — опорное приспособление; 7 — корундовые трубкн для выводов термопар; 8 — спан термопар; - выводы термопар; /0 —провод внутреннего нагревателя |

![]() Регистрации используется более чувствительная аппаратура: фотокомпенсационный микровольтметр типа Ф-18 (75 мкВ на всю шкалу) с самописцем Н-373.

Регистрации используется более чувствительная аппаратура: фотокомпенсационный микровольтметр типа Ф-18 (75 мкВ на всю шкалу) с самописцем Н-373.

Отметим в заключение, что дополнение рассмотренного метода измерением температуры еще в одной точке образца ^з(^ъ>Г2>г) позволяет определять все теплофизические характеристики в течение одного опыта, не прибегая к смене режимов. Расчетные формулы в этом случае имеют вид [47]

Ь | {гН -г) 1п - (г - г-,) 1п

|

А — - |

4 I _г 1п —-Д Г,_, п~

1 гз Г1 Гу і і г д

|

Г3 4а Г2 Ь |

![]()

|

ЬТГгЛ, (ІУ.31) |

![]() (гз2-г22)-2Д,21п-?-

(гз2-г22)-2Д,21п-?-

Опубликовано в

Опубликовано в