Производство бутилацетата

9 апреля, 2013

9 апреля, 2013  admin

admin Для получения бутилацетата применяют техническую уксусную кислоту любой крепости и бутанол синтетический или отход производства синтетического каучука (бутанол СК); последний содержит в виде примесей непредельные соединения (до 9%), гексиловый и другие спирты. Реже применяется более чистый бутанол брожения.

Принципиально порядок операций и аппаратурное оформление процессов бутилацетатного производства такие же, как и при производстве этилацетата. Однако здесь имеются свои особенности, обусловленные малой растворимостью бутилацетата в воде (0,6%), высокой температурой кипения как в чистом виде (126,2 °С), так и в азеотропной смеси с водой (90,2 “С)* а также повышенным содержанием воды в этой смеси (28,9 %) и еще большим содержанием в тройной смеси бутилацетат — бутиловый спирт — вода (37,3%). Бутанол также кипит при более высокой температуре (117,7 °С), чем этанол, и образует азеотропную смесь с очень большим количеством воды (42,5 %).

При использовании в качестве сырья чистых сортов уксусной кислоты и бутанола этерификацию осуществляют непрерывным способом. Катализатором служат серная кислота или же ионообменные смолы. При этерификации с серной кислотой создают в зоне реакции избыток либо уксусной кислоты, либо бутанола, а с ионообменными смолами — избыток ускусной кислоты.

Этерификацию лесохимической уксусной кислоты, которая содержит значительное количество осмоляющихся примесей, часто ведут периодическим способом. Можно применять и непрерывный способ, но при этом в кубе накапливаются высоко - кипящие эфиры и примеси, поэтому аппарат приходится часто останавливать на чистку.

Периодический способ этерификации. Этерификацию бутанола уксусной кислотой в периодически действующем аппарате* ПДА ведут с коэффициентом избытка спирта по отношению к 100 %-ной кислоте 1,3—1,4, но первоначально реактор загружают смесью уксусной кислоты и бутанола, содержащей лишь. 60 % потребного бутанола; количество катализатора (серной кислоты) 2 %• Отбор дистиллята начинают после работы колонны «на себя» до кислотности 1—0,5 % и при температуре вверху колонны 89—90 °С, направляя его водный слой через, флорентину в эфироводу, а эфироспиртовый слой обратно на колонну. Так продолжают процесс до практически полного - удаления воды из куба, т. е. до достижения температуры 98— 100 °С, одновременно добавляя в него остальное количество - бутанола до молярного соотношения с уксусной кислотой 1,2: 1, добиваясь исчерпания уксусной кислоты. Затем отгоняют фракцию азеотропа бутанол — бутилацетат, возвращаемую на этерификацию.

По окончании процесса обезвоживания колонна снова работает «на себя» (1—1,5 ч) для накопления в ней легкокипящей фракции. При этом кислотность смеси в кубе должна быть не более 0,5%, а содержание эфира не менее 89%. Если кислотность в кубе выше, догружают соответствующее количество бу- танола и продолжают процесс. После этого прекращают обогрев куба, спускают из колонны через холодильник легкокипя - щий эфир, а из куба через другой холодильник насосом откачивают черный эфир-сырец с содержанием эфира 89—90 % и смолистых веществ до 2 %.

Оборачиваемость этерификатора с общей загрузкой куба

9,5 т при переработке синтетической уксусной кислоты 6—7,5 ч, а сырца лесохимической кислоты 12—13 ч. Куб обогревают через змеевики паром давлением 0,6—0,8 МПа.

При использовании слабой кислоты-сырца ее вначале укрепляют, добавляя в куб небольшое количество бутанола и отгоняя азеотропную смесь бутанол + вода до кислотности в кубе 50—60 %. После этого этерификатор останавливают, в куб догружают синтетическую уксусную кислоту или сырец, расчетное количество бутанола, 1 % серной кислоты и далее процесс идет как обычно.

Для выработки бутилацетата марки, А (преимущественно на основе синтетической уксусной кислоты) черный эфир должен содержать не менее 90 % бутилацетата и не более 0,5 % кислот. Баланс уксусной кислоты при этерификации, % от загрузки: в эфироводу переходит до 1,5, в легкокипящий эфир 6— 7,5, в черный эфир 88—90 и потери 3—4. Полезное использование менее 94 %.

Недостатки ПДА: малая производительность, завышенный расход сырья, низкое качество получаемого черного эфира, который содержит в среднем лишь 88 % бутилацетата, сложность его облагораживания.

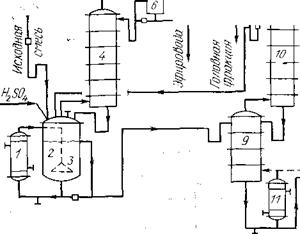

Непрерывный способ этерификации. Процесс этерификации при использовании высококачественного сырья с минимальным содержанием органических примесей ведется в одноколонном НДА (рис. 5.5). В реакторе поддерживается большой избыток уксусной кислоты: массовая доля уксусной кислоты не менее 55 %, бутанола 2—4, эфира до 30 и воды 8—16 %. В эту смесь раздельно подают уксусную кислоту и бутанол в соотношении (1,25-ь 1,33) : 1 по массе в 100 %-ном выражении, что соответствует молярному соотношению около 1 : 1. Величину подачи уксусной кислоты и бутанола корректируют с учетом состава отбираемого дистиллята.

Первоначальная загрузка уксусной кислоты в этерификатор равна 4—5 молям на 1 моль бутанола и серной кислоты 2 % от уксусной кислоты, после чего следует разогрев аппаратуры и работа колонны «на себя» без отбора продукта в течение 1,5 ч до снижения кислотности дистиллята не выше 0,1 %. С этого момента начинается подача исходной смеси в кипятильник 1,

|

Рис. 5.5. Одноколонный НДА для производства бутилацетата: 1 — кипятильник; 2 — ректификационная колонна; 3— куб-этерификатор; 4 — дефлегматор (коиденсатор); 5 — дозатор; 6 — флорентина; 7 — холодильник; Я — пар; К — Конденсат; У — указатель уровня жидкости; Р — указатель давления; — термометры; К/О — кубовый остаток |

Из которого парожидкостная смесь поступает через барботер в куб-этерификатор 3 вместимостью 13 м3, соединенный перекидной трубой с низом ректификационной колонны 2 диаметром 1,2 м. Одновременно с этим происходит отбор дистиллята из дефлегматора 4. В начале процесса дистиллят направляется через дозатор 5 целиком во флегму (чтобы снизить его кислотность), а затем целиком во флорентину 6. Эфирный слой из флорентиньг частично идет во флегму, а в основном проходит холодильник 7 и стекает в сборники эфира-сырца с массовой долей бутилацетата 92—95 % и кислотностью не более 0,2%. Эфировода снизу флорентины отводится на регенерацию эфира. В случае недостатка воды в системе материальных потоков (при крепости исходной уксусной кислоты выше 68%) часть эфироводы присоединяется к флегме. Температура вверху колонны 90±0,5 °С, в зоне реакции 106—ПО °С, избыточное давление в кубе 6—7 кПа.

Этот НДА работает на высококачественном сырье непрерывно 30—40 сут (с периодической добавкой серной кислоты),

▼

|

|

|

После чего его переводят на периодический режим для удаления оставшегося сырья и останавливают на чистку.

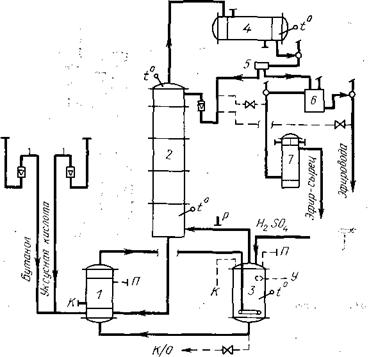

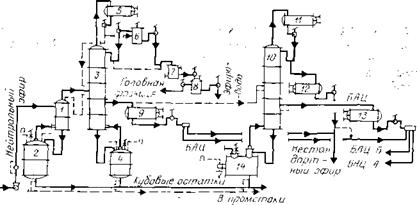

Этерификация в избытке бутилового спирта (рис. 5.6). В куб-реактор 2 предварительно загружают заданное количество исходной смеси уксусной кислоты и спирта, катализатор (серную кислоту) и сверх того 1,2 м3 бутанола. После разогрева содержимого куба до 112—114 °С циркуляционным кипятильником 1 в реактор непрерывно подают смесь уксусной кислоты и бутанола, приготовленную в молярном соотношении 1 : (1,13—1,14). Парожидкостная смесь сверху кипятильника поступает в барботер 3, расположенный у днища реактора. Из реактора пары образовавшихся продуктов реакции, пройдя ректификационную колонну 4, освобождаются от остатков уксусной кислоты и в виде азеотропных смесей конденсируются в теплообменнике 5. Эфировода из флорентины 6 отводится на регенерацию, а эфирный слой направляется во флегму.

В условиях большого избытка бутилового спирта в зоне реакции (до 5н-6:1) уксусная кислота этерифицируется почти полностью. Оставшаяся ее часть (до 2 % от смеси) доэтерифи - цируется в исчерпывающей части второй колонны 9 с 11-ю тарелками и в испарителе П. Расход катализатора пополняется добавкой его в реактор 2 через каждые 30 мин из расчета 5 кг на 1 т поступающего бутанола.

В укрепляющей колонне 10 при температуре внизу 118— 122 °С и вверху 110 °С происходит концентрирование избытка

бутанола. Конденсат из конденсатора 8, близкий по составу к двойной азеотропной смеси бутиловый спирт — бутилацетат с небольшой примесью воды, отделяется во флорентине 7 от эфироводы и в основном возвращается в реактор 2; лишь часть эфирного слоя из флорентины отводится в виде головной фракции, а также идет на флегму. Бутилацетат-сырец отбирается из испарителя 11 через холодильник 12.

При использовании в процессе этерификации лесохимической уксусной кислоты, в особенности бутанола СК, получается черный эфир-сырец, загрязненный смолистыми веществами. Он содержит 89—91 % эфира, общая кислотность 0,5— 0,8%; коэффициенты использования уксусной кислоты до 97,8 и бутанола 98,9 %. Возвратный бутанол содержит 34—40 % эфира, 50—56 спирта, 6—9 воды и до 0,2 % ускусной кислоты.

На описанном двухколонном НДА можно переработать 60—

85 %-ную уксусную кислоту, направляя ее в смеси с бутанолом не в реактор, а через отдельный подогреватель в середину колонны 4 для предварительного азеотропного укрепления. При этерификации в присутствии катализатора серной кислоты общим недостатком как ПДА, так и НДА является усиленная коррозия реакторов и низа ректификационных колонн, а также частая чистка этих аппаратов от смолистых загрязнений.

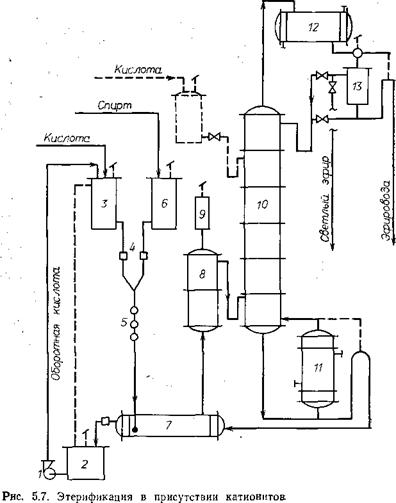

Этерификация в присутствии катионитов (рис. 5.7). В производстве бутилацетата в качестве катализатора рекомендовано применять различные марки ионообменных смол, например катиониты КУ-1, КУ-2 и др.

Мелкозернистый катионит в набухшем состоянии загружают в обогреваемую реакционную колонну 8 с обратным холодильником 9. Исходные 90%-ная синтетическая уксусная кислота в смеси с оборотной кислотой из напорного бака 3 и синтетический бутанол из бака 6 через дозаторы 4 проходят смеситель 5, подогреваются в теплообменнике 7 и поступают в низ реактора 8 в молярном соотношении (4-г-5) : 1. Реакция этерификации протекает в восходящем потоке исходной смеси через неподвижный слой катализатора при температуре 80 °С и нагрузке смеси на катионит в пределах 2,3—2,4 кг/(кг-ч). Реакционная смесь через верх реактора стекает в нижнюю часть ректификационной колонны 10, имеющей кипятильник 11, где поддерживается температура 112—115 °С. Непрореагировавшая оборотная уксусная кислота возвращается в цикл снизу колонны через теплообменник 7, сборник 2 и насос 1 в напорный бак 3. В ее состав входят: 70—75 % кислоты, до 2,5 бутанола, 9—11 эфира и 15—17% воды.

Если исходная уксусная кислота имеет крепость менее 90 %, ее подают в верхнюю часть ректификационной колонны 10 (через подогреватель, не показанный на рисунке), где она освобождается от избытка воды, отводимой в составе паров азеотропной смеси эфир ■— вода — бутанол сверху колонны в конденсатор 12. Полученный дистиллят частично возвращается

|

|

|

Г |

![]() В флегму после разделения во флорентине 13 на светлый эфир - сырец, не требующий обесцвечивания, и эфироводу. Массовая доля бутилацетата в сырце 92—94 %; конверсия бутанола 85—

В флегму после разделения во флорентине 13 на светлый эфир - сырец, не требующий обесцвечивания, и эфироводу. Массовая доля бутилацетата в сырце 92—94 %; конверсия бутанола 85—

86 % при подаче его в систему в мольном соотношении к кислоте 1,13 : 1.

Регенерация катализатора для восстановления его до Н+ формы производится водным раствором 5—10%-ной серной кислоты с последующей промывкой водой. Коррозия аппаратуры незначительна.

Во избежание снижения эффективности катализатора наличие легкоосмоляющихся примесей в исходном сырье недопустимо.

|

Рис. 5.8. Нейтрализация бутилацетата-сырца: / — смеситель; 2 — флорентины; 3 — напорные бачки; 4 — насосы; 5 — приемник нейтрального эфира |

Облагораживание эфира-сырца. Черный бутилацетат-сырец содержит окрашенные примеси (продукты окисления нестойких непредельных соединений). Его обесцвечивают обработкой водным раствором бисульфита по той же технологии, что и этилацетат-сырец. Светлый эфир-сырец, полученный из синтетического сырья на НДА, не нуждается в осветлении и сразу же поступает на нейтрализацию. Возможно также получение сырца, не требующего осветления, при обработке исходной уксусной кислоты окислителем в самом этерификаторе.

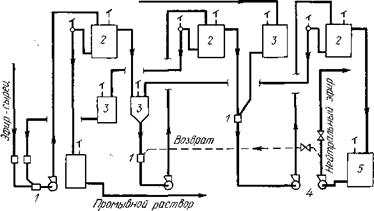

Нейтрализация черного бутилацетата-сырца (рис. 5.8) производится на 3-ступенчатом НДА с использованием отбросной воды (от эфироводного аппарата и скрубберной воды от промывки отходящих газов) для приготовления 8—10%-ного содового раствора. Кислый эфир нейтрализуют сперва отработанным, а затем овежим содовым раствором до кислотности не более 0,005 %. Для интенсификации процесса смешения эфир - сырец и теплый раствор кальцинированной соды в соотношении (2,3ч-1,6) : 1 к сырцу одновременно прокачивают центробежными насосами через сопла (смесители) /, что создает условия высокой турбулизации жидкости, а затем отстаивают во флорентинах 2.

Светлый бутилацетат-сырец проще нейтрализовать в НДА с двумя колоннами, заполненными кольцами Рашига и 10— 16 %-ным раствором соды (рис. 5.9). Сырец самотеком проходит через барботеры, расположенные в нижней части колонн, последовательно из первой колонны 1 во вторую 3 снизу вверх, отстаивается от эмульсии в верхней зоне колонн и отводится на ректификацию с кислотностью не выше 0,005 %- Отработан-

Рис. 5.9. Нейтрализация светлого бутил - ацетата

|

РастЗор содг>/ |

![]()

|

-6 4 % |

![]()

|

От работа нмь/ и Раствор содь/ |

![]() Ныи содовый раствор снизу каждой колонны выводится через гидрав - лики 2.

Ныи содовый раствор снизу каждой колонны выводится через гидрав - лики 2.

Производительность колонн диаметром 1,2 м и высотой 4,5 м 2—

2,5 т/ч по сырцу, а расход раствора соды 30—50 л/ч. После 20—30 дней работы НДА останавливают на чистку с пропаркой острым паром в течение 2—3 ч.

Из отработанного содового раствора, не смешивая его с другими водами во избежание вспенивания, отгоняют содержащиеся в нем эфиры и спирты в сумме до 2—3 %. Уксусная кислота, связанная в виде солей, не извлекается. Эфироводу, содержащую около 5 % веществ, перерабатывают на НДА, отбирая эфироспиртовую фракцию, возвращаемую после расслоения во флорентине в эте- рификатор.

Ректификация бутилацетата. Нейтрализованный бутилаце - тат с выходом 93—95 % от сырца и влажностью до 2 % обезвоживают азеотропным способом в сочетании с окончательной ректификацией эфира на НДА (рис. 5.10) с отбором эфиро - воды, головной бутилформиатной фракции, нестандартного эфира и технического бутилацетата.

Исходный эфир-сырец подается на верх насадочной ко-

|

Рис. 5.10. НДА для ректификации бутилацетата: / — иасадочная колонна; 2 — куб-испаритель; 3, 10 — ректификационные колонны; 4 — кипятильник (каландрия); 5 — конденсатор; 6, 8 — флорентииы; 7, 12 — холодильники; 9, 13 — конденсаторы-холодильники; И — дефлегматор; 14 — куб (кипятильник); л — пар; БАЦ — бутилацетат |

Лонны 1, связанной с кубом 2 и ректификационной колонной 3 с 30 тарелками, имеющей каландрию 4. Смола и высшие эфиры выводятся из куба и каландрии при 135 °С. Пары эфира-сырца при температуре 120 °С из колонны 1 вместе со всей влагой и легколетучими веществами направляются на 15-ю тарелку колонны 3. В верхней ее части при флегме 5—8 укрепляются головные примеси, в том числе формиаты, выводимые при 112— 115 °С с тройной азеотропной смесью бутилацетат — вода — бутанол в конденсатор 5, из которого дистиллят стекает во флорентину 6. Эфирный слой из флорентины в основном поступает во флегму, а частично отбирается через холодильник 7 вместе с водным слоем из первой флорентины 6 во вторую флорентину 8 для отделения головной фракции. Эфировода из флорентины 8 отводится на регенерацию. Из нижней части колонны 3 (с 10-й тарелки) в паровой фазе при температуре

125 °С через конденсатор-холодильник 9 отбирается обезвоженный нестандартный эфир или же сразу товарный бутил - ацетат марки Б.

Для получения продукта марки А или при ректификации более загрязненного эфира-сырца пары из второй колонны 3 (с Ю-й тарелки) с содержанием эфира 94—96 % направляют не в конденсатор 9, а в середину третьей колонны 10 (на 22-ю тарелку), из которой сверху при температуре 120—124 °С и флегмовом числе 8 через дефлегматор 11 и холодильник 12 отбирают бутилацетат марки Б или немного нестандартного эфира, а из нижней части (с 8-й тарелки при температуре 124—

126 °С) через конденсатор 13 — пары бутилацетата марки А.

Суммарный выход 90 %-ного продукта марки Б около 85%

От сырца (остальное — промежуточные фракции и потери). Если продукт содержит более 91 % эфира, к нему добавляют бутанол. При получении продукта марки А выход его до 50 % от сырца (остальное — продукт марки Б, промежуточные фракции и потери); температура отбора 116—118 °С.

Кубовые остатки от аппаратов 2, 4 и 14 с выходом от сырца 7—9% содержат, % : бутанола 3—6, бутилацетата 92—88, бу - тилпропионата 1,5—2, бутилбутирата 2—3, смолистых веществ 1—2. Они идут на выработку растворителя БЭФ (смесь бутиловых эфиров) или других растворителей.

С головной фракцией отбирают эфиры: при выработке бутилацетата марки Б 7—9%, марки А 20—25 %, считая от подачи сырца. Содержание спиртов в ней более 20%, эфиров до 70% и воды 5—6%. Эта фракция возвращается на этерифика - цию, так как содержит много спирта, или же идет на выработку БЭФ.

При облагораживании бутилацетата-сырца используются вихревые ректификационные колонны (см. главу 4). Производительность НДА при диаметре вихревых колонн 1,2 м достигает 2500 кг сырца в час, что почти в 1,5 раза выше, чем при колоннах с обычными ситчатыми тарелками.

При производстве ацетатных растворителей управление про- цессами на НДА частично автоматизировано. Например, поддерживается постоянное количество кислоты и спирта, подаваемых в смесители; сблокирован расходомер подачи эте - рифицируемой смеси в реактор с клапанным устройством с указателем уровня жидкости в кубе-этерификаторе. При раздельной подаче кислоты и спирта на этерификацию используется контур автоматического регулирования соотношения их потоков. В зависимости от изменения давления паров в реакторе автоматически меняется количество поступающего в змеевики греющего пара. Датчик температуры в нижней части ректификационной колонны сблокирован с делителем флегмы, регулирующим количество отбора эфира-сырца и т. п.

Количество сильно загрязненных сточных вод в производстве этил - и бутилацетата 1,4—1,5 м3 на 1 т продукта.

Расход сырья и вспомогательных материалов на производство ацетатных растворителей (табл. 5.2) составляет в денежном выражении в среднем около 85 % от всей себестоимости продукции.

Производство эфиров высших гомологов уксусной кислоты.

Лесохимическая уксусная кислота содержит небольшое количество ее высших гомологов—■ пропионовой, масляной, валериановой и других кислот. В процессе производства ацетатных растворителей эти кислоты также этерифицируются и образуют

|

5.2. Расход материальных и энергетических ресурсов на 1 т продукции

|

|

П р имечание. Расход сырья приведен за 1985 г. по Ашинскому ЛХЗ (этилацетат) и Дмитриевскому ЛХЗ (бутилацетат). По вспомогательным материалам и энергозатратам показаны пределы колебаний по различным заводам. |

Соответствующие эфиры: бутилпропионат, бутилбутират, этил- пропионат и т. д. Такие эфиры обладают ценными свойствами — высокой кроющей способностью и прочностью лаковых пленок при их применении.

При переработке кубовых остатков в этилацетатном производстве можно получать 93—94 %-ный этилпропионат с выходом до 3%, в бутилацетатном производстве — смесь высших эфиров, используемых для выработки растворителя БЭФ. Эфиры высших гомологов уксусной кислоты могут также служить сырьем для получения пропионовой, масляной и других кислот методом каталитической переэтерификации. Хвостовые погоны бутилацетатного производства после вакуум-дистилля - ~ ции смешивают с головными фракциями от стадии этерифика - ции в соотношении 1 :2, нейтрализуют, пропускают через осушительные фильтры с хлористым натрием и хлористым кальцием и получают растворитель БЭФ. Смесь бутилацетата, толуола, бутанола и этанола в соотношении 32 : 15 : 30 : 23 представляет собой ацетатный мебельный растворитель АМР-3.

В ограниченных количествах выпускаются и другие композиционные растворители, например АМР-ЗМ, 664, содержащие формиаты и эфиры высших гомологов уксусной кислоты.

Аналогичные погоны этилацетатного производства используются для приготовления кожевенного растворителя АКР (смесь ацетатов, этанола и древесно-спиртовых растворителей). Из легкокипящих фракций, отделенных на стадиях обезвоживания и ректификации этилацетата и содержащих 70—80 % эфиров, получают растворитель Э-80, используемый в составе смешанных растворителей для лакокрасочной промышленности.

Качество продукции. Этилацетат — летучая горючая жидкость с приятным эфирным запахом. По ГОСТ 8981—78 с изменениями 1985 г. этилацетат высшего сорта марки А должен иметь плотность в пределах 0,898—0,900 г/см3, содержать не менее 99 % основного вещества и не более 0,004 % кислот (в пересчете на уксусную), 0,001 % нелетучего остатка, 0,1 % воды; 95 % продукта должно отгоняться в пределах 75—78 °С. Этилацетат первого сорта марки А должен содержать основного вещества не менее 98%, марки Б — 91 ± 1 %; требования по другим показателям снижены по сравнению с высшим сортом.

Бутилацетат выпускается высшего сорта марки А с массовой долей основного вещества не менее 99 % и первого сорта — 98%, а также высшего и первого сорта марки Б с массовой долей основного вещества 91 ± 1 %. Бутилацетат высшего сорта марки А должен иметь плотность в пределах 0,879—0,881 г/см3, содержать примесей не более 0,005 % кислот, 0,002 % нелетучего остатка, 0,1% воды; 95% продукта должно отгоняться в пределах 122—127 °С. В' бутилацетате первого сорта марки Б допускаются расширенные пределы отгона 95 % продукта (116—135 °С).

Формалин — водный раствор формальдегида — получают из метанола или из метансодержащих газов.

Опубликовано в

Опубликовано в