КАМЕРНОЕ СЖИГАНИЕ ТОПЛИВА

10 апреля, 2013

10 апреля, 2013  admin

admin Увеличение мощности современных производственных котельдых до 33,5—195 кг/с (300—700 т/ч) пара, а отопительных до 175—*350 МВт (150—300 Гкал/ч) требует перехода к сжиганию твердого топлива в пылевидном состоянии.

Появление этого способа сжигания было связано с необходимостью повышения единичной производительности котельных агрегатов.

При рассмотрении процесса горения твердого топлива указывалось, что начальными стадиями подготовки твердого топлива к горению являются его дробление, подогрев и испарение внешней влаги. Если вынести из топочного пространства процессы подогрева, сушки и измельчения топлива, то можно интенсифицировать процесс горения практически любого твердого топлива, в том числе и низкосортного.

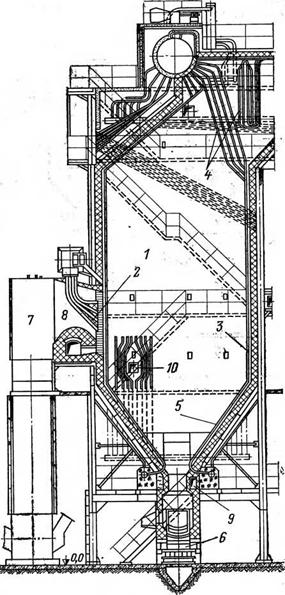

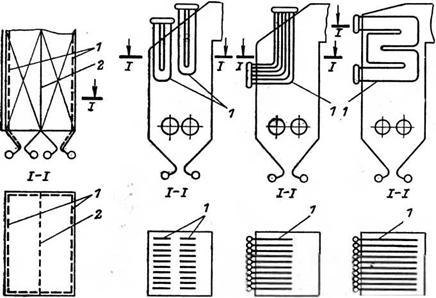

В процессе подготовки твердого топлива к камерному сжиганию из топлива, поступающего в котельную кусками различных размеров, с помощью грохотов, щепоуловителя (рис. 3-20,а) и магнитных сепараторов (рис. 3-20,6) отделяют мелкое топливо, щепу-древесину и попавшие стальные предметы (см. гл. 7). Обычно чем выше влажность топлива, тем более крупные куски топлива могут быть поданы в мельницу. Это предупреждает застревание и налипание мелких частиц по тр! акту то - пливоподачи от дробилок до мельниц. Из бункеров котельной дробленое (до размера куска 6—25 мм) топливо поступает в пылеприготовительную установку, где оно размалывается в угольную пыль.

Нормами расчета и проектирования пылеприготовительных установок или [Л. 18] рекомендуется определять рациональную крупность дробления по остаткам на ситах 5x5 или 10X10 мм.

Угольная пыль представляет собой смесь ча. стиц неправильной формы, отличающейся от шара или куба, с размерами частиц от близких 136

К 0 до 300—500 мкм. Свеженасыпанная пыль угля представляет собой массу плотностью 0,45—0,50 т/м3, легко текущую и сыпучую с углом естественного откоса в 25—30°. Будучи смешана с воздухом, угольна» пыль взрывоопасна, так как она легко перемещается, переходит во взвешенное состояние и может воспламениться.

|

Рис. 3-20. Общие схемы устройства. а — щепоуловителя; б — магнитного сепаратора; 1 — топливо; 2 — ленточный транспортер; 3 — решетка-грохот щелевая; 4 — вращающийся барабан с лопастями; 5 — течка для топлива; 6 — течка для щепы^ 7 —подвесной магнит; 8 — встроенный в шкив магнит; 9 — течка для топлива; течка для металла. |

При длительном хранении пыль слеживается, что приводит к увеличению ее плотности до 0,8—0,9 т/м3. Пыль топлива, у которого выход летучих более 7—9%, склонна к самовозгоранию.

Самовозгорание пыли происходит под воздействием содержащегося в воздухе кислорода, который окисляет органическую часть топлива. Наличие в топливе серного колчедана ускоряет самонагревание; склонны к самонагреванию и возгоранию практически все топлива, кроме антрацитов и полу антрацитов.

|

•/ |

![]() Качество угольной пыли для сжигания оценивают по размеру ее частиц, т. е. тонкостью помола.

Качество угольной пыли для сжигания оценивают по размеру ее частиц, т. е. тонкостью помола.

Тонкость помола определяют ситовым анализом ^рассевкой), т. е. путем просеивания пробы пыли через набор специальных сит на просеивающих машинах для получения остатка на сите.

После просеивания пыли через набор сит, характеризуемых размерами стороны ячейки в свету в микрометрах на каждом сите остается какая-то часть пыли. Эту часть пыли принято называть остатком R на сите с ячейкой в столько-то микрометров, например R20, R90, R200, Rim и т. д., где цифрами обозначены размеры ячейки.

Если обозначить количество угольной пыли, прошедшей через данное сито, через Dx, то

Dx+Rx=lOO°/0. (3-1)

Для определения тонкости помола угольную пыль просеивают через возможно большее число сит. По результатам рассева строят кривую

|

Мкм |

![]()

|

Рис. 3-21 |

![]()

|

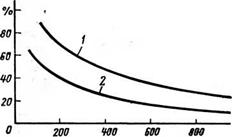

Характеристика угольной пыли разного помола. 1 — грубый помол; 2 — тонкий' помол. |

![]()

Полного остатка пыли на ситах в зависимости от размера отверстий в сите.

Полного остатка пыли на ситах в зависимости от размера отверстий в сите.

По действующему стандарту на сита для определения тонкости помола наименьший размер отверстия составляет 40 мкм. Для рассеивания более мелких частиц применяют другие способы. Полученная в результате рассева пыли через сита характеристика пыли поэтому называется неполной.

Пример такой характеристики пыли кизеловского угля, размолотого в молотковой мельнице 1, и под-

Московного угля, размолотого в шаровой барабанной мельнице 2, приведен на рис. 3-21.

Обработкой многочисленных данных п<э определению характеристик пыли было установлено, что кривые распределения можно описать уравнением

Л*==100в-***. (3-2)

В уравнении:

Rx — полный остаток пыли на одном из сит, %;

Е — основание натурального логарифма;

Х — размер ячейки данного сита, мкм;

Ь и п — постоянные коэффициенты, зависящие от тонкости помола, сорта угля и типа мельницы.

Коэффициент п называют также коэффициентом полидисперсности пыли, поскольку его значением можно оценить равномерность структуры пыли.

Пользуясь уравнением (3-2), можно при известных остатках на двух ситах Я и получить зависимость распределения частиц пыли по круп-

Ности из следующего выражения:

(3-3)

Принято, что для характеристики угольной пыли необходимо знать остатки на ситах с размерами ячеек в 90 и 200 мкм, т. е. #90 и /?гоо, а для оценки грубой пыли и остатки на ситах с размерами ячеек в 500 и 1000 мкм.

Если величина п больше единицы, то в пыли содержится при постоянной величине Кх наименьшее количество частиц с размерами меньше 40 мкм. Такая пыль имеет относительно ровную структуру. Если величина /1=1, то в пыли содержится брлыпее, чем в первом случае, количество мелких частиц. Наконец, при п< 1 угольная пыль переиз - мельчена.

|

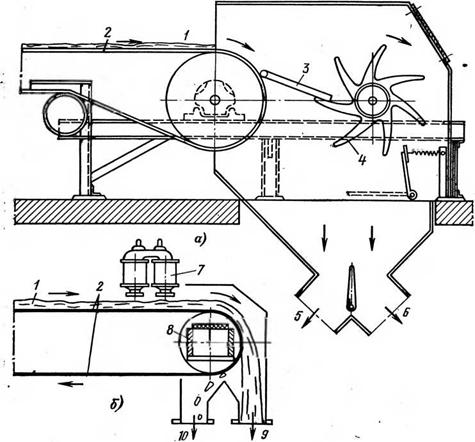

Рис. 3-22. Изменение суммарной поверхности 1 кг угольной пыли в зависимости от тонины помола. |

На рис. 3-22 показано изменение поверхности 1 кг угольной пыли в зависимости от тонкости ее помола, характеризуемой остатком на сите </?9о. Уменьшение остатка на этом сите с 40 до 20% увеличивает суммарную поверхность угольной пыли с 250 до 380 м2. Увеличение тонкости помола топлива требует большего расхода энергии на размол, поскольку по закону Реттингера работа, затраченная на измельчение материала, пропорциональна вновь полученной поверхности, кВт-ч/т.

На рис. 3-22 показано изменение поверхности 1 кг угольной пыли в зависимости от тонкости ее помола, характеризуемой остатком на сите </?9о. Уменьшение остатка на этом сите с 40 до 20% увеличивает суммарную поверхность угольной пыли с 250 до 380 м2. Увеличение тонкости помола топлива требует большего расхода энергии на размол, поскольку по закону Реттингера работа, затраченная на измельчение материала, пропорциональна вновь полученной поверхности, кВт-ч/т.

|

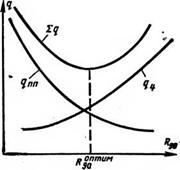

Рис. 3-23. Графический способ определения оптимальной тонины помола и экономичности камерного способа сжигания твердого топлива. |

Уточнение закона Реттингера применительно к размолу топлива привело к следующему уравнению:

|

|

|

|

|

|

В уравнении:

Э — расход электроэнергии, кВт-ч/т;

/V — мощность, расходуемая на измельчение материала, кВт;

В — производительность размалывающей установки, кг/с (т/ч);

А — расход электроэнергии, отнесенный к 1 м2 вновь полученной поверхности, кВт-ч/м2;

И и /г — начальная и конечная поверхности материала, м2/м3;

Ркаж —кажущаяся плотность размолотого материала, т/м3.

Фактический расход электроэнергии выше за счет расхода электроэнергии на холостой ход мельницы, на разрушение мелющих органов, на преодоление упругих и пластических деформаций угля, на тепловые процессы, сопутствующие размолу, и др. После размола топлива из пыли необходимо отделить крупные частицы угля и транспортировать аэровзвесь, т. е. смесь пыли с воздухом, через горелки в топочную камеру, на что также расходуется энергия.

Поэтому для определения оптимальной тонкости помола данного топлива поступают следующий образом: варьируя величину остатка пыли, например на сите 90 мкм — Яво, определяют расход энергии на

Приготовление ПЫЛИ Эп. п(<7п. п) и значение величины потерь теплоты от недожога топлива <74. Пересчитав расход энергии Э„.и в теплоту, можно построить кривые, аналогичные изображенным на рис. 3-23. Суммируя потери теплоты и расход теплоты на приготовление и подачу пыли В топку <7п. п, можно получить кривую имеющую минимум при некоторой величине остатка на сите 90 мкм, который и будет примерно оптимальным.

Оптимальная тонина помола зависит для данного топлива от выхода летучих и зольности; эта зависимость в нервом приближении для топлив с выходом летучих больше 10% для остатка на сите 90 мкм от Кг имеет вид, %:

Более точные рекомендации имеются в [Л. 18], которые можно представить в виде табл. 3-2.

Таблица 3-2

Тонкость помола угольной пыли

|

1,0—2,0 2.0— 2,5 1,3—1,5 1.1- 1,3 0,95—1,0 |

|

32—63 80—90 25—51 9—20 4—9 |

|

Выход летучих на горючую массу Уг* % |

|

Рекомендуемая величина остатка Я на сите, % |

|

Коэффициент раамолоспо - собности к |

|

1000 |

|

90 |

|

200 |

|

||||||

|

||||||

|

|

|

|

|||

|

||||||

При выборе типа мельницы для размола топлива до требуемого значения тОнины помола необходимо знать, как (хорошо или плохо) размельчается данное топливо, т. е. коэффициент размолоспо - - собности топлива. с>тот коэффициент кло представляет собой отношение расхода электроэнергии на размол 1 т антрацитового штыба из Донецкого бассейна к такой же величине расхода электроэнергии на 1 т для данного топлива. Топливо должно быть в воздушно-сухом состоянии и измельчаться от одинаковой с АШ начальной крупности до одной и той же тонкости помола. Величина коэффициента зависит от состава топлива, его золы, наличия в топливе колчедана и ряда других факторов. Значения /сло приводятся в справочниках, например [!Л. 12, 13] и табл. 1-3.

Для представления о величине /сло в табл. 3-2 даны пределы изменения «до для нескольких групп топлива.

Системы пылеприготовления могут отличаться друг от друга подачей в топочную камеру пыли угля и всей влаги, содержащейся в сыром рабочем топливе, или сбросом части влаги рабочего топлива за пределы котельного агрегата. При сбросе влаги помимо топочной камеры повышается качество подаваемой угольной пыли (так называемой сушенки) и улучшается процесс сжигания топлива, но система пылеприготовления становится более сложной, так как могут возникать дополнительные потери топлива и может увеличиваться расход электроэнергии.

Системы со сбросом влаги в топку называют замкнутыми, без сброса — разомкнутыми.

Наличие систем пылеприготовления создает ряд преимуществ для камерного сжигания твердого топлива по сравнению со слоевым:

Возможность использования низкосортных топлив с достаточно высокой экономичностью;

Практически полная механизация процесса подготовки и сжигания топлива;

Возможность создания котельных агрегатов большой и практически любой производительности;

Универсальность топочного устройства, т. е. допустимость работы топочной камеры при необходимости поочередно, а иногда и вместе на твердом, жидком и газообразном топливе без существенных переделок;

Широкие регулировочные возможности топочной камеры по ее тепловой нагрузке и, следовательно, производительности котельного агрегата;

Широкие регулировочные возможности топочной камеры по ее тепловой нагрузке и, следовательно, производительности котельного агрегата;

Возможность применения автоматизации процессов регулирования работы котельной установки при сохранении возможности возврата к ручному управлению.

Однако эти преимущества даются ценой затрат дополнительного расхода энергии, усложнения устройств для подготовки топлива к сжиганию, т. е. за счет больших капитальных й эксплуатационных затрат по сравнению со слоевым способом сжигания.

Для полного выжигания горючих веществ из твердого топлива в камерной топке, кроме подготовки его, необходимо обеспечить подачу воздуха к каждой частице топлива и ее зажигание.

Применяемые в настоящее время основные схемы камерной топки для твердого топлива рассмотрены ниже. По способу удаления шлака камерные топки разделяют на устройства с сухим (или гранулированным) и жидким рис з_24. Схема камерной топки для сжигания твер* удалением шлака. дого топлива.

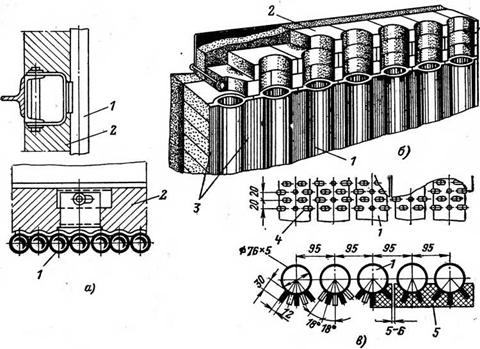

Наиболее распространена однокамерная топка для сжигания твердого топлива (рис. 3-24). Топка состоит из следующих основных частей: собственно камеры 1 в виде параллелепипеда, на стенах которой устанавливают горелочные устройства — амбразуры 8 или горелки, форсунки 10 и сопла 2 для подачи воздуха 9. С внутренней стороны стены топки защищены экранами из труб 3-. Экраны воспринимают теплоту в основном излучением, как это видно из формул (2-101) и (2-113), т. е. пропорционально разности четвертых степеней температур газов в топке и температур стенок труб. Поэтому экраны, кроме защиты стен от высоких температур и шлакования, используются для восприятия значительных количеств теплоты при небольших размерах поверхностей нагрева (см. стр. 75, 76 и рис. 2-8).

|

Рис. 3-25. Размещение экранных н ширмовых поверхностей нагрева в топочной камере, а —топочная камера с двухсветным экраном; / — экраны настенные; 2 — двухсветный экран; размещение ширм в камере: б — вертикальное; в — смешанное — «щеки»; г — горизонтальное. |

В верхней части топочной камеры расположены конвективные поверхности нагрева 4, а в нижней — холодная воронка 5, которую выполняют в виде усеченной пирамиды. Устройства 6 служат для удаления шлака в систему шлакозолоудаления.

В топочной камере стремятся разместить возможно больше экранных поверхностей нагрева с тем, чтобы глубже охладить продукты сгорания топлива. В топочной камере, изображенной на рис. 3-24, экранами покрыты все стены, потолок и под топки. При необходимости иметь экраны с поверхностью больше, чем поверхность ограждений, в топочной камере размещают так называемые двухсветные (с двусторонним освещением факелом) экраны и ширмовые поверхности нагрева — ширмы.

Схемы топочной камеры с двухсветными экранами и ширмами показаны на рис. 3-25.

При сжигании твердого топлива в камерной топке необходимо обеспечить охлаждение продуктов сгорания до температур, исключающих шлакование, т. е. загрязнение поверхностей нагрева шлаками, и быстрый износ обмуровки под действием горящего факела и шлаков. Эта задача решается применением экранов с малым шагом труб (рис. 3-26,а) Или из труб с плавниками (рис. 3-26,6), которые частично или полностью закрывают обмуровку. Достигаемое при этом снижение температур за трубами экранов позволяет отказаться от тяжелой кирпичной или другой обмуровки и ограничиться только тепловой изоляцией. В некоторых конструкциях к экранным трубам приваривают шипы, выполненные из легированной стали, как это показано на рис. 3-26,в, заполняя пустоты огнеупорным составом.

|

Рис. 3-26. Виды экранов топочных каыер. А — гладкотрубный; 6 — трубы с плавниками; в —трубы с шипами и набивкой; / —экранные трубы; 2 — обмуровка или изоляция; 3 — плавник; 4 — шипы из легированной стали; 5 — огнестойкие Пластичные массы. |

Горение пыли угля или другого твердого топлива зависит от ряда факторов, к числу которых относятся выход летучих, влажность, зольность, тонина помола, полидисперсность частиц, температура воспламенения, температура среды, окружающей факел, интенсивность перемешивания частиц в факеле и в окружающей его топочной среде и др. Влияние этих факторов на процессы воспламенения и горения пыли не изучено достаточно широко, в силу чего число конструкций топочных устройств для сжигания размолотого твердого топлива весьма велико, разнообразно и со временем меняется.

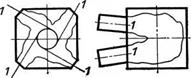

Представленные на рис. 3-27,а — д схемы камерных топок для сжигания твердого топлива иллюстрирую? сказанное, но не исчерпывают всех возможных вариантов и схе|| расположения горелок. В топках,

|

|

|

Рис. 3-27. Основные схемы экранированных камерных топок с сухим удалением шлака. 1 — амбразуры или горелки; 2 — зажигательные пояса. |

Предназначенных для сжигания топлив с малым выходом летучих (антрацита, полуантрацита) и топлив с высокой и колеблющейся влажностью (например, торфа), применялись зажигательные пояса (рис. 3-27,6, г, д). Стены, экранированные в районе горелок, покрывали огнеупорным кирпичом или специальными обмазками, накладываемыми на экранные трубы с шипами. Такие покрытия Снижают тепловосприя - тие экранов в зоне горелок и обеспечивают зажигание топлива.

Предназначенных для сжигания топлив с малым выходом летучих (антрацита, полуантрацита) и топлив с высокой и колеблющейся влажностью (например, торфа), применялись зажигательные пояса (рис. 3-27,6, г, д). Стены, экранированные в районе горелок, покрывали огнеупорным кирпичом или специальными обмазками, накладываемыми на экранные трубы с шипами. Такие покрытия Снижают тепловосприя - тие экранов в зоне горелок и обеспечивают зажигание топлива.

В нижней части холодной воронки для сбора и охлаждения водой выпадающих шлаков выполняют устройства в виде специальных объемов, называемых шлаковыми комодами. Иногда камерные топки оборудуют механизмами, позволяющими получать шлак раздробленным на небольшие куски до его удаления из котельной.

Для жидкого удаления шлака из камерных топок требуется изменять конфигурацию топки и способ размещения горелок. Такие топки используют обычно для котлоагрегатов средней и большой производительности и при сжигании топлив с низкой температурой плавления золы. Эти топочные устройства могут быть однокамерными, двухкамерными, с циклонными предтопками.

На рис. 3-28,а, б, в показаны схемы топок, нашедших применение в котельной технике, — открытые топки с горизонтальным подом; то же с наклонным подом, с пережимом и двухкамерные устройства с различной конфигурацией.

Из схем топок (рис. 3-28, в, гид) видно стремление разграничить топочную камеру на камеры для сгорания твердого топлива и на камеры охлаждения продуктов сгорания, т. е. создать условия для устойчивого зажигания и полного сгорания топлива в первой камере и обеспечить отдачу теплоты без шлакования поверхностей нагрева во второй камере.

Дальнейшим развитием топочных устройств такого типа явились предложенная ЦКТИ (А. Н. Ковригиным) топка с горизонтальным или наклонным расположением циклона (рис. 3-28,е и ж) и разработанный ВТИ (Ю. Л. Маршаком) вертикальный предтопок (рис. 3-28,з).

При создании таких топочных устройстз имелось в виду существенно повысить общие для топочных камер тепловыё напряжения и со - Н4

Рис. 3-28. Основные схемы развития топочных устройств с жидким удалением шлака. о, — с горизонтальным подом; б — с слабонаклонным подом;

Е — с яережимом; гид — с двумя камерами; е — с циклоном ЦКТИ; ж г— с горизонтальным циклоном; з — с предтопком ВТИ; / — горелки; 2—• под с жидким шлаком; 3 —летка для выпуска жидкого шлака.

Е — с яережимом; гид — с двумя камерами; е — с циклоном ЦКТИ; ж г— с горизонтальным циклоном; з — с предтопком ВТИ; / — горелки; 2—• под с жидким шлаком; 3 —летка для выпуска жидкого шлака.

Кратить за счет этого их габариты и массу. Однако, даже при увеличенных в несколько раз тепловых напряжениях объема первых камер топочных устройств средние значения получались близкими к обычным. Одновременно выявились жесткие требования к постоянству качества топлива и потребовались дополнительные устройства для регулирования процесса горения и удаления шлака.

Обычно в первой камере (или в циклоне) осуществляется выжигание горючих веществ из топлива на 90—95% (эту камеру часто назы

Вают камерой сгорания), во второй камере происходят охлаждение и дожигание продуктов сгорания (эту часть называют камерой охлаждения). Удаление шлака осуществляется из камеры сгорания или из камеры охлаждения, а иногда из обеих камер.

Количество золы, осаждающееся в топках с жидким удалением шлака, значительно больше, чем в топках с сухим шлакоудалением. Обычно в топочных устройствах этого типа успешно сгорает топливо с высокой теплотой сгорания и с большим выходом летучих.

В топочных устройствах с предтопками и циклонами сжигают пыль твердого топлива с большими размерами частиц, чем в обычных пылеугольных топках.

Конструктивные разработки и практика изготовления нескольких котельных агрегатов показали, что эти топочные устройства не позволили практически уменьшить габариты и массу котельных агрегатов. Рост стоимости подобных топочных устройств по сравнению с обычными и указанные выше особенности ограничили их применение в отечественной энергетике.

Для котельных установок с теплопроизводительностью от 23 МВт (20 Гкал/ч) и выше, предназначенных для работы на твердом пылевид-

10— 53 ' 145

Ном топливе, чаще всего применяют системы приготовления топлива более простого вида. К ним относятся индивидуальные системы приготовления пыли из бурых углей и торфа с молотковыми мельницами или мельницами-вентиляторами. Для приготовления пыли из каменных углей используются системы с среднеходными или молотковыми мельницами. При сжигании же антрацита и полуантра - цита пока приходится применять шаровые барабанные мельницы (см. гл. 7).

Опубликовано в

Опубликовано в