РАСПРЕДЕЛЕНИЕ И РАЗРАВНИВАНИЕ БЕТОННОЙ СМЕСИ В ФОРМЕ

1 апреля, 2013

1 апреля, 2013  admin

admin Одной из основных технологических операций при формовании железобетонных изделий является распределение и разравнивание бетонной смеси внутри форм, на поверхности

Поддонов, матриц и т. п. Тщательное выполнение этой операции обеспечивает соблюдение одного из основных требований к качеству готовых изделий — получение равномерной прочности по всей площади изделия.

При применении бетоноукладчиков, не обеспечивающих равномерного распределения бетонной смеси, ухудшается качество изделия и увеличивается расход бетона. Необходимость дополнительного разравнивания бетонной смеси требует большой затраты ручного труда и приводит к нарушениям требований техники безопасности, так как для выполнения этой операции рабочие во многих случаях становятся на край формы или на бетонную смесь, находящуюся под вибрацией. Поэтому большое внимание уделяется вопросам механизации и автоматизации разравнивания бетонной смеси при формовании изделий.

Для более полной механизации необходимо укладывать в формы строго определенное количество бетонной смеси, чтобы избежать последующего ее пополнения или снятия избытка. Дозирование бетонной смеси по объему лишь относительно решает эту задачу, поэтому необходимо весовое дозирование.

На некоторых заводах пользуются весовыми дозаторами для предварительного взвешивания бетонной смеси, высыпаемой в бункер бетоноукладчика. Дозатор состоит из конусного бункера и механизма взвешивания с циферблатным указателем, обеспечивающим точность взвешивания до 2%.

Более удобным является весовое дозирование, которое не требует дополнительных операций и осуществляется во время заполнения формы бетонной смесью. Взвешивание смеси производится непосредственно в бетонораздатчике, бункер которого опирается на четыре гидравлические опоры, масляные цилиндры, сообщающиеся трубками между собой и манометром. Шкала манометра градуирована так, что стрелка вместо величины давления показывает вес бетонной смеси (в Кг). Это дает возможность отсчитывать вес смеси до и после заполнения формы.

Весовыми дозаторами оборудованы еще немногие заводы, поэтому машинисты дозаторов ведут укладку бетонной смеси, ориентируясь на высоту формы. Как правило, высота формы соответствует высоте изделия, но бетонная смесь укладывается выше уровня бортов формы на величину осадки смеси при уплотнении, которая зависит от степени жесткости смеси и составляет 15—20% для умеренно жестких смесей (показатель жесткости 35—40 Сек).

Существует много конструкций разравнивателей, применяющихся при формовании железобетонных изделий. Наибольшее распространение получили плужковые разравниватели, профильные шиберы, насадки-ограничители и вибронасадки.

Плужков ый разравниватель, устанавливаемый на бетоноукладчиках, представляет собой струг из вертикально

поставленной стальной полосы, изогнутой посередине под углом в сторону движения. Во время движения бетоноукладчика раз - равниватель перемещает впереди себя избыточную массу смеси, оставляя позади ровную поверхность. Толщину слоя укладки можно регулировать с пульта управления бетоноукладчика.

|

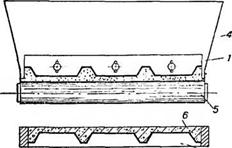

Рис. 47. Схема Ленточного питателя с профилирующим шибером: А ~~ боковой ВИД; Б — вид спереди; / - - профилирующий шибер; 2 — привод шибера; В — копильиик; 4 — буккер; 5 — ленточный питатель; 6 - изделие; 7 — поддон. |

Для получения равномерного слоя бетонной смеси по всей ширине формы перед ней помещают короткий стальной лист-

Для получения равномерного слоя бетонной смеси по всей ширине формы перед ней помещают короткий стальной лист-

Поддон, на который выгружается первая небольшая порция. При движении бетоноукладчика смесь срезается с поддона и ширина полосы бетонной смеси за стругом уже в начале формы получается равной ее ширине. Избыток смеси сдвигается на поддон, установленный в конце формы. Перед началом формования следующего изделия остаток смеси на поддоне возврата сбрасывается в форму.

Пр офилирующий шибер устанавливается на бетоноукладчике с ленточным питателем для распределения бетонной смеси в соответствии с профилем изделия. На рис. 47 показана принципиальная схема ленточного питателя. Ленточный конвейер покрывает всю ширину формы; слой смеси, выдаваемый ленточным конвейером из бункера, выравнивается копиль - ником. Принцип его работы основан на том, что высота щели бункера больше высоты выходной щели копильника, благодаря

чему в нем образуется подпор смеси, обеспечивающий устойчивую высоту выдаваемого слоя смеси независимо от степени заполнения бункера.

|

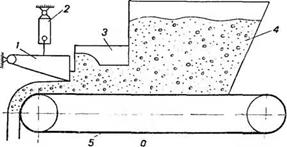

Рис. 48. Схема вибролоткового питателя с насадкой: |

|

/ — Форма: 2 — насадка: 3 — виброло - ток: 4 — вибратор: 5 — подвеска: Б — бункер: 7 — электромагнитный вибратор. |

![]() Насадка-ограничитель применяется в сочетании с вибролотковым питателем, устанавливаемым на бетоноукладчике (рис. 48). Нижним краем стенки насадки разравнивается бетонная смесь по форме, при этом излишек бетонной смеси сдвигается на поддон. Высота расположения насадки над бортом формы зависит от того, как укладывается смесь в форму: полностью за один проход или за два; при однослойном формовании она составляет 500—100 Мм, При двухслойном —25 — 50 Мм.

Насадка-ограничитель применяется в сочетании с вибролотковым питателем, устанавливаемым на бетоноукладчике (рис. 48). Нижним краем стенки насадки разравнивается бетонная смесь по форме, при этом излишек бетонной смеси сдвигается на поддон. Высота расположения насадки над бортом формы зависит от того, как укладывается смесь в форму: полностью за один проход или за два; при однослойном формовании она составляет 500—100 Мм, При двухслойном —25 — 50 Мм.

Вибронасадка для уплотнения бетонной смеси представляет собой низкий бункер, имеющий ширину, ■равную ширине формы. Продольные стенки бункера являются виброрейками, связанными между собой швеллерами; они образуют раму бункера. Вибронасадка подвешивается к раме бетоноукладчика и может перемещаться вверх и вниз, опираясь при вибрировании непосредственно на борта формы. Во время укладки бетонной смеси вибронасадка перемещается вдоль формы. При этом выдаваемая из бункера смесь, проходя мимо виброреек, приобретает подвижность и хорошо заполняет форму.

Опубликовано в

Опубликовано в