ПРОИЗВОДСТВО ПАРАФОРМА

24 апреля, 2013

24 апреля, 2013  admin

admin

Параформ — полимер формальдегида. Его химическая формула (Н. СНО)п, где п может изменяться от 2 до 50.

Концентрированные водные растворы формальдегида при стоянии на холоду дают белый хлопьевидный, чаще студенистый осадок — параформ. При длительном стоянии осадок образуется з виде комочков и растворимость формальдегидов в воде, даже при нагревании, уменьшается.

Товарный параформ — белый сыпучий аморфный порошок, содержащий 2—3% влаги. Он растворим в воде, особенно в горячей, в этиловом спирте и в водных растворах щелочей. Точка плавления параформа — от 120 до 130°. При нагревании наблюдается частичное его разложение с выделением газообразного формальдегида. По мере увеличения степени полимеризации увеличивается температура плавления параформа до 150—160° и уменьшается его растворимость.

Параформ обладает теми же химическими свойствами что и газообразный формальдегид и формалин, водный раствор формальдегида. Параформ имеет такое же обширное применение в промышленности, как и формалин.

Для дезинфекции помещений и обработки сыпучих веществ применяют параформ в таблетках: при нагревании таблетки выделяют газообразный формальдегид. Применяемый при изготовлении пластмасс порошок параформа смешивают с другими компонентами.

Целесообразно применять параформ вместо формалина, так как при производстве параформа затрата метанола уменьшается

LtО 1 Ц 0/. о vn о цациа тх rmrmtjr^ovo qtv птч/^ттгр тл патпап ттр Tairyrvij п та ixci i KJ /0 у A л UV-JJ^Dujiiu v^i U" iл /J,>-i-i-i_i-»t/jLC. A Дил

Параформа могут служить деревянные бочки или ящики с бумажными вкладышами.

При производстве параформа надо получить крепкий водный раствор формальдегида (до 45—50% НСНО), не содержащий метанола (СН3ОН), и хранить его в теплом месте. Чтобы получить параформ, легко растворяющийся в воде, выпаривать этот раствор необходимо с применением глубокого вакуума, так как, если выпарка идет при остаточном давлении в 80 мм рт. ст., то растворимость параформа в воде получается равной 90—92% .

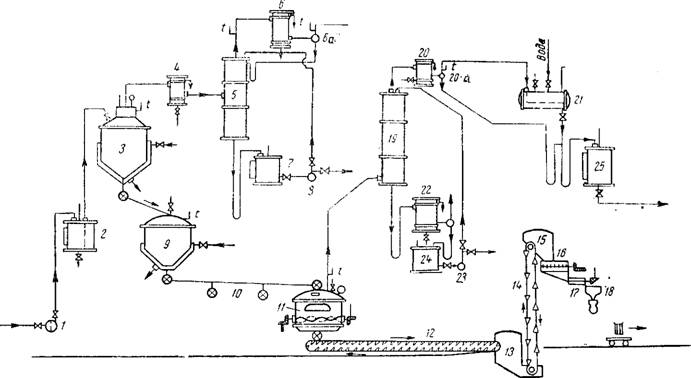

Подогретый 40—50%-ный формалин из сборников его в складе перекачивают центробежным насосом 1 (рис. 121) в мерник 2; Отсюда по отсчету его закачивают в куб-испаритель 3, который обогревается паровой рубашкой. В этом кубе создается настолько глубокий вакуум, что формалин кипит при 40—45°. Пары воды с некоторым количеством формальдегида через шлемовый колпак и перекидную трубу направляют для охлаждения и конденсации в трубчатый конденсатор 4. Из него пары и конденсат уходят в середину (по высоте) первой колонны 5 с насадкой из колец. Из верхней части этой колонны пары проходят в конденсатор 6; конденсат поступает в разделитель 6а, а из него по сифону, как флегма, стекает обратно на верхнюю тарелку колонны; верх разделителя соединен с вакуум-насосом для удаления газов.

Со дна колонны 5 формалин поступает в сборник 7, из которого центробежным насосом 8 одна часть его подается для оро -

|

К Вакуум-насосу Рис. 121. Схема технологического процесса производства параформа: |

/-насос, 2—мерник. 3-куб-испаритель, ^-конденсатор, 5-первая колонна, б-конденсатор ба-разделитель, 7- сборник формалина, 9—промежуточный куб. «-коллектор, //-сушильный аппарат, /2-транспортер, И-буикер, М-ковшевыи элеватор, '^Уя^Р - 16-размольная установка,'/Г-шнек. /«-автоматические весы, /9-вторая колонна, 20-коиденсатор, 20а-разделитель, 2/-промыватель. 22-холодильник, 23-насос, ' ' 24 и 25— сборники, /—термометры

Шения в верхнюю часть колонны, а другая (с 12% Н. СОН) — в формалиновый цех для укрепления.

Из куба-испарителя 3 70%-ный параформ спускают в промежуточный куб 9 с паровой рубашкой, а из него, по коллектору 10 — в один из сушильных аппаратов 11 (их три: два — в работе, один — в резерве).

Параформ, окончательно освобожденный от воды в сушильном аппарате в глубоком вакууме, выгружают на транспортер 12, Подаюший параформ в бункер 13. Ковшевый элеватор 14 подниМает параформ в другой бункер 15, из которого он поступает в размольную установку 16.

Полученный порошок передается шнеком 17 на автоматические весы 18 и далее в машину, дающую таблетки, или на расфасовку.

Пары воды и газы с большим содержанием формальдегида уходят из сушильного аппарата в нижнюю часть второй колонны 19, имеющей насадку из колец. Газы и пары из верха колонны уходят в конденсатор 20. Далее газы и конденсат поступают в разделитель 20а, а из него газы, через промыватель 21 с водой, сменяемой один раз в сутки, уходят в вакуум-насос, а конденсат поступает в сборник 25, куда спускают и воду из промывателя. Из этого сборника жидкость, слабый формалин, уходит в формалиновый цех для укрепления.

Жидкость, формалин с 20—25% НСНО, со дна второй колонны 19 по сифону стекает в холодильник 22, далее — в разделитель, а из него — в сборник 24. Из сборника этот формалин забирает центробежный насос 23, который одну часть его подает на верх колонны 19, как орошающую жидкость, а другую—в формалиновый цех для укрепления.

Остаточное давление в кубе-испарителе равно 40 мм рт. ст. Температура в этом кубе при отгонке воды равна от 40 до 45°, а перед выгрузкой параформа повышается до 80°. В этот куб запружают 3,2 т формалина с 40—50% формальдегида и 0% метанола. Параформ укрепляется здесь до 70%. Продолжительность одного оборота куба-испарителя равна 6 часам.

Сушильный вакуум-аппарат вмещает 750 кг 70%-ного пара - форма: в нем получается 96%-ный параформ. Температура в кубе 90—105°, остаточное давление равно 80 мм рт. ст. Продолжительность оборота аппарата равна 6 часам.

На одном кубе-испарителе работают одновременно два сушильных аппарата.

Содержание формальдегида в конденсате из конденсатора при кубе-испарителе составляет 12%, а в конденсате из холодильника при второй оросительной колонне сушильного аппарата — от 20 до 25%. Растворимость параформа в воде — от 90 до 92%.

Опубликовано в

Опубликовано в