Выпаривание полученного раствора древесноуксусного порошка

9 апреля, 2013

9 апреля, 2013  admin

admin Для выпаривания раствора древесноуксусного порошка могут быть применены следующие аппараты: выпарные чаши с огневым или паровым нагревом; многокорпусные выпарные аппараты; барабанные выпарные аппараты.

|

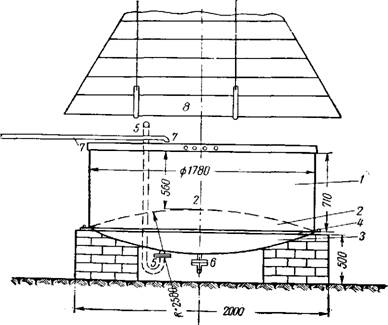

Рис. '8. Выпарная чаша: 1—выпарная чаша; 2—Дно; выпуклое кверку; 3—Дно, выпуклое книзу; 4— парова» рубашка; 5—труба для ввода греющего пара; 6—трубка для стока его конденсата; 7-труба для подачи раствора древесноуксусного порошка; 8—Зонт с вытяжной трубой |

Выпарные чаши (рис. 68). Чаши 1 обычно железные. Дно 2 Их — выпуклое кверху. Нижнее дно 3 — выпуклое книзу. Пространство между ними служит паровой рубашкой. Пар с давлеНием 6 атм. поступает по трубе 5 через нижнее дно в паровую рубашку. Конденсат отсюда спускают по трубе 6 через конденсационный горшок. Раствор древесноуксусного порошка подают в чашу по трубе 7. Над выпарной чашей помещен зонт 8 с вытяжной трубой для удаления паров воды. Выпарная чаша работает периодически. В нее загружают 1,58 м3 раствора древесноуксусного порошка с 15—25% Са(СН3СОО)2. Выпарку ведут до содержания в растворе 40% Са(СН3СОО)2. Так как в 100 г насыщенного раствора при 40° содержится 26,1 г ацетата кальция, то при выпаривании происходит выпадение кристаллов Са(СН3СОО)2. В период кристаллизации, при 100р и выше, уксуснокислый кальций получается в виде моногидрата Са(СН3СОО)2 • Н20, а при охлаждении раствора ниже 84° — в виде дигидрата Са(СН3СОО)2 • 2Н20.

Поверхность нагрева чаши — 2 м2. В течение часа в ней из раствора древесноуксусного порошка выпаривается в среднем 70—75 л воды и получается кашицеобразной массы (смесь соли и маточного раствора) с 40% Са(СН3СОО)2 от 40 до 60 кг в час. Эту массу выгружают из чаши лопатой в вагонетку и отвозят на сушильные плиты. Продолжительность оборота чаши—от 12 до 16 часов.

Выпарные открытые чаши требуют большой затраты пара и ручного труда для выгрузки сырого порошка из чаши в тяжелых условиях вследствие большого выделения водяных паров.

Трехкорпусный вакуум-аппарат. Для упаривания растворов древесноуксусного порошка применяют железные трехкорпусные вакуум-аппараты.

Начальная концентрация раствора древесноуксусного порошка равна 8—12% Са(СН3СОО)2, а максимальная конечная — от 30 до 32%. Нормальная испарительная производительность поверхности испарения по воде 16—18 кг/м2 в час. Среднеэксплуатацион - ная производительность поверхности испарения по воде — 12 кг/м2 В час.

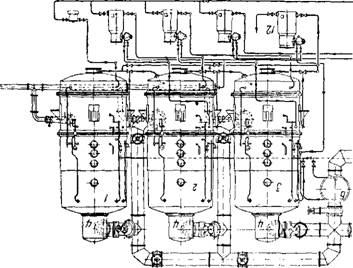

Трехкорпусный аппарат схематически изображен на рис. 69. Работа на этом аппарате ведется по принципу прямотока, при котором раствор древесноуксусного порошка и греющий пар подают в первый корпус 1, из которого они параллельно переходят во второй 2 и третий 3 корпусы. Вверху каждого корпуса имеются ловушки 4.

Раствор древесноуксусного порошка накачивают насосом в напорный бак 5, откуда он через трубчатый горизонтальный подогреватель 6 может быть подан в любой из корпусов аппарата. Так, если требуется выключить один корпус для чистки, то аппарат может работать как двухкорпусный. В каждом корпусе имеется трубчатая нагревательная камера, в трубные решетки которой вваль - цованы медные трубки. Раствор древесноуксусного порошка цир -

|

|

Рис. 69. Трехкорпусный вакуум-аппарат:

/—первый корпус; 2—второй корпус; 3—Третий корпус; 4—Ловушки; 5—напорный бак для раствора древесноуксусного порошка; б—подогреватель; 7— сборник конденсата; <?—барометрический конденсатор; 9—Капе»; 1(1—Второй барометрическийкон - денсатор; //-вакуум-насос; /2—сборник упаренного раствора древесноуксусного порошка

Кулирует внутри трубок, а греющий пар —в межтрубном пространстве.

В корпусе 1 нагрев производится за счет свежего греющего пара, а в корпусах 2 и 3 — главным образом за счет вторичного пара. Во всех трех корпусах барометрическим конденсатором поддерживается разрежение.

В корпусе 1 разрежение равно от 90 до 100 мм рт. ст., в корпусе 2 — от 250 до 260 мм рт. ст. и в корпусе 3 — от 580 до 600 мм рт. ст.

Температура кипения раствора древесноуксусного порошка по корпусам: в корпусе 1 — от 100 до 105°, в корпусе 2—от 80 до 85° и в корпусе 3 — от 50 до 60°

Частично упаренный в корпусе 1 раствор древесноуксусного порошка переходит из нижней части его в корпус 2, а из него — в корпус 3 и затем, упаренный до содержания 24% Са(СН3СОО)2, из корпуса 3 он отводится в сборник. Так как в корпусе 2 давление ниже, чем в корпусе 1, а в корпусе 3 — ниже чем в корпусе 2, То в корпусах 2 и 3 раствор уваривается не только за счет теплоты конденсации вторичного пара в нагревательных камерах этих корпусов, но и за счет самоиспарения растворов.

Конденсат из межтрубного пространства всех трех корпусов уходит через конденсационные горшки. Водяные пары из раствора древесноуксусного порошка в корпусе 3 через ловушку 4 уходят на конденсацию. Часть их проходит в трубчатый подогреватель 6, Где за счет теплоты конденсации этого пара подогревается раствор древесноуксусного порошка, поступающего на выпарку в корпус 1. Образовавшийся в подогревателе конденсат-вода стекает в сборник 7, а из него — в конденсационный горшок. Главную часть паров из корпуса 3 отводят в барометрический конденсатор 8 С непосредственным орошением холодной водой. В этом конденсаторе пары воды конденсируются, образовавшийся конденсат стекает по барометрической трубе в капеж 9, а неконденсирующиеся газы и пары поступают во второй барометрический конденсатор 10 меньшего диаметра. Неконденсирующиеся газы из конденсатора 10 отсасываются вакуум-насосом 11.

Вверху аппарата имеются добавочные трубопроводы, при помощи которых корпусы 1 и 2 соединены с первым барометрическим конденсатором 8. Предусмотрены также трубопроводы для спуска раствора древесноуксусного порошка из корпусов 1 и 2 в сборник 12. Поэтому в случае надобности можно выключить любой из трех корпусов и продолжать работу на оставшихся двух. Все корпуса снабжены контрольными приборами для измерения давления, температуры и скорости поступления как питающего раствора, так и отходящего конденсата.

При выпаривании из раствора древесноуксусного порошка выделяются смолистые вещества, которые, осаждчясь на стенках

трубок обогревательной камеры, загрязняют их, вследствие чего общий коэффициент теплопередачи, а следовательно, и производительность аппарата значительно падает. Для улучшения теплообмена приходится трубки периодически пропаривать и промывать чистой водой.

Трехкорпусные вакуум-аппараты требуют значительно меньшего расхода свежего греющего водяного пара на выпаривание 1 кг воды, чем выпарные чаши, так как в чашах выпаривание раствора древесноуксусного порошка идет исключительно за счет тепла свежего пара и все тепло, уносимое выделяющимися из раствора водяными парами, теряется бесполезно; в трехкорпус - ных вакуум-аппаратах оно в значительной степени используется на выпарку раствора древесноуксусного порошка. Это уменьшение расхода свежего пара на выпарку раствора значительно превышает добавочный расход свежего пара на создание вакуума в аппаратах.

Барабанные выпарные аппараты. Барабанные аппараты могут быть использованы для выпаривания раствора древесноуксусного порошка, поступающего из трехкорпусного аппарата с получением: 1) пасты и 2) сухого древесноуксусного порошка.

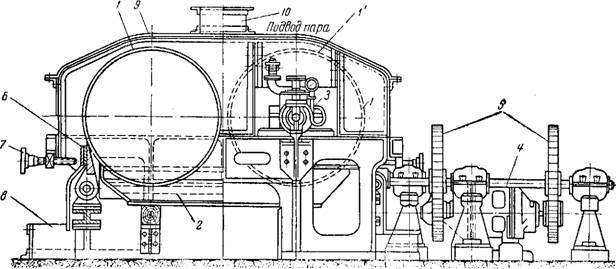

Схематически барабанный выпарной аппарат показан на рис. 70.

Два железных барабана 1 я Г внутренним диаметром 0,9 м и длиной 2 м нижней своей частью погружены в корыто 2, в которое поступает подлежащий выпарке раствор древесноуксусного порошка. Двумя полыми осями каждый барабан опирается на два подшипника. Через них идет, поступая и уходя через полые оси 3, водяной пар давлением в две атмосферы, с температурой 130°. Барабаны, приводимые в движение электродвигателем 4 через зубчатую передачу 5, вращаются один — по часовой стрелке, другой — против часовой стрелки. При вращении барабанов на их поверхности образуется тонкий слой этого раствора. За один оборот барабана раствор упаривается до консистенции пасты (50% кристаллов кальциевых солей, 50% маточного раствора). Стальные ножи 6, прижимаемые к поверхности барабанов особыми приспособлениями 7, снимают пасту с поверхности барабанов и она через воронку 8 падает в бункер, из которого дисковым транспортером пасту подают в смеситель, где перемешивают до получения однородной массы и затем уже доставляют в загрузочные ящики ленточной сушилки. Над барабанами поставлен зонт 9 С отводной трубой 10 для удаления водяных паров, выделяющихся на поверхности барабанов.

|

2 2,60 0,90 |

Показатели работы барабанных выпарных аппаратов таковы:

Число барабанов Длина барабанов в м Диаметр барабана в м

|

Рис. 70. Барабанный. выпарной аппарат: |

/ и /'—барабаны; 2— корыто; 3—Полые оси; 4—Электродвигатель; 5—Зубчатая передача; б-стальные ножи; 7—прижимное приспособление; 8-Воронка; 9—Зонт; 10—Отводная труба

TOC o "1-3" h z Поверхность нагрева в м*........................................ 7,3

Число оборотов в минуту.......................................................... 6—8

Концентрация раствора, поступающего в упарку, в% 30—32

Давление греющего пара в атм................................................. 2,5—3,0

Содержание сухой массы в пасте в %....................................... 50—55

Эксплуатационная производительность поверхности

Нагрева по испаренной воде в кг/м3час.............................. 34,3

Расход пара на выпаривание в кг на 1 кг воды. . 1,10 Расход, электроэнергии в квт/час на 1 т порошка. . 75

Регулируя скорость вращения барабанов и давление греющего пара, можно получить или пасту с содержанием влаги 46—49%, или порошок с влажностью 30%, снимаемый в виде стружки

Опубликовано в

Опубликовано в