АНАЛИЗ ХАРАКТЕРИСТИК ГАЗОВЫХ ОПОР ШПИНДЕЛЬНЫХ УЗЛОВ

19 марта, 2013

19 марта, 2013  admin

admin Представлено сравнение эксплуатационных характеристик газостатических подшипников с пористыми вставками и традиционно используемыми в отраслевых конструкциях шпиндельных узлов газовых подшипников с дросселирующими отверстиями. Показана конструкция и приведены технические характеристики высокоскоростного шпиндельного узла на газовых опорах.

Ключевые слова: шпиндельный узел, газостатический подшипник, эксплуатационные характеристики.

***

Одной из важных проблем современного машиностроения является достижение высокой точности и параметрической надежности металлообрабатывающих станков.

Уже на стадии проектировочных расчетов требуется создание таких узлов и элементов станков, которые бы в течение всего эксплуатационного периода обеспечивали заданную точность обработки. Исследования по оценке влияния различных факторов на точность обработки говорят, что ее до 80% определяет шпиндельный узел (ШУ). Поскольку движение формообразования осуществляется шпинделем и шпиндельными подшипниками, то именно они вносят решающий вклад в выходные характеристики станков.

Работа ШУ на опорах качения сопровождается, в частности, нестабильной траекторией движения шпинделя и тепловыми смещениями подшипниковых узлов. Применение в конструкциях высокоскоростных ШУ гидростатических подшипников ведет к ограничению быстроходности шпинделя (из-за потерь на трение) и усложнению конструкции опорного узла. Шпиндели на электромагнитных опорах пока не нашли широкого применения вследствие сложности и высокой стоимости шпинделей и электронных систем управления. Таких недостатков лишены ШУ с подшипниками на газовой смазке.

Многолетний опыт ЭНИМС [1] по эксплуатации высокоскоростных ШУ на газовых опорах в условиях мелкосерийного и серийного производства позволил выявить их основные преимущества по сравнению с ШУ на опорах качения: большая долговечность, определяемая временем работы шпинделя при неизменном качестве шлифования; улучшение качества шлифуемой поверхности, вследствие меньшей чувствительности шпинделя к дисбалансу оправки и круга; отсутствие времени для прогрева шпинделя; значительно меньший (в 4...5 раз) уровень вибрации; меньший износ шлифовального круга.

Газовые опоры имеют и определенные недостатки, которые заключаются в относительно небольшой жесткости, несущей и демпфирующей способности смазочного слоя. Поэтому такие опоры применяют в малонагруженных ШУ, когда динамические нагрузки малы, а статические регламентированы.

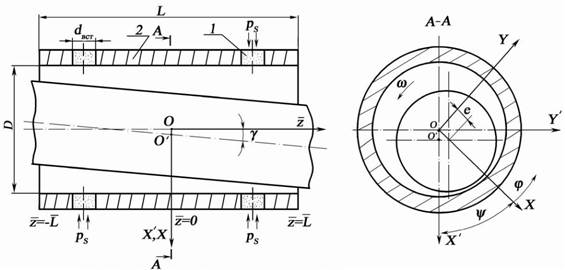

Существенно улучшить выходные характеристики высокоскоростных ШУ с опорами на газовой смазке способны газостатические подшипники с частично пористой стенкой вкладыша. Некоторые результаты исследования характеристик таких подшипников при радиальной нагрузке на шпиндель представлены в работах [2, 3]. Между тем реальная работа ШУ характеризуется тем, что шпиндель одновременным воспринимает радиальную нагрузку, вызывающую смещение центра шпинделя в плоскости XOz, и продольный момент, который приводит к перекосу оси шпинделя в плоскости X'OZ (рис. 1).

Принимая это во внимание, разработана методика расчета эксплуатационных характеристик частично пористой газостатической опоры с учетом перекоса оси шпинделя во вкладыше подшипника. Методика базируется на подробно изложенном в работе [3] численном методе расчета характеристик подшипника при чисто радиальной нагрузке на шпиндель. Не вдаваясь в детали развитой методики, отметим, что относительный зазор между шпинделем и вкладышем задавался формулой

H = h/c = 1 - є cos ф - (у/L)zcos(9-y), где с - средний радиальный зазор между шпинделем и вкладышем; є = e / c - относительный эксцентриситет; у = у L/(2c) -

Параметр перекоса; L = L / D - относительная длина подшипника; ф - угловая координата, у - угол ориентации нагрузки; z = 2z / D - относительная осевая координата подшипника. При этом интегрирование уравнения Рейнольдса проводилось в области изменения независимых переменных - L < z < L и 0 <ф< 2п.

Разработанная методика позволила провести широкие теоретические исследования угловых характеристик газовых опор с пористыми вставками и выполнить их сравнение с характеристиками газостатических подшипников с питающими отверстиями (дросселями), которые традиционно используются в отраслевых конструкциях высокоскоростных ШУ. Такое сравнение выполнено при одинаковых значениях безразмерных параметров подшипников - параметре режима m, относительной длине подшипников L, относительном давлении наддува газа ps = pa /ps и числе сжимаемости В.

Так, на рис. 2 показана зависимость коэффициентов угловой жесткости ky от

|

Рис. 1. Схема расположения шпинделя в двухрядном газостатическом подшипнике с пористыми вставками: 1 - пористая вставка; 2 - непроницаемая поверхность вкладыша |

|

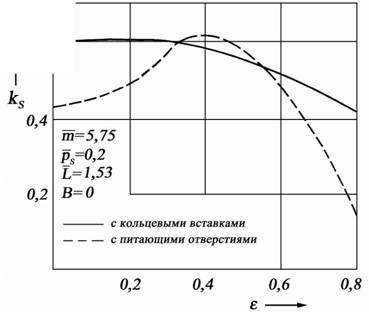

Рис. 2. Сравнение характеристик газостатических опор с кольцевыми вставками и питающими отверстиями по коэффициенту угловой жесткости ky |

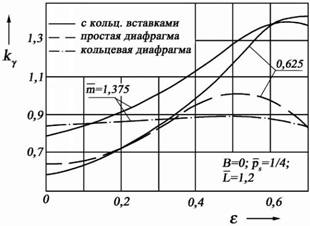

Относительного эксцентриситета 8 двухрядных газостатических подшипников с пористыми кольцевыми вставками и питающими отверстиями типа простая и кольцевая диафрагма. Из представленных зависимостей видно, что, исключая область весьма низких значений относительного эксцентриситета (8 <0,2), частично пористая газостатическая опора имеет более высокое значение коэффициента угловой жесткости.

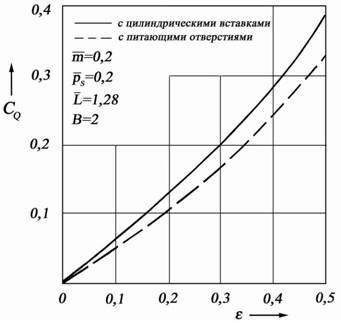

На рис. 3 представлены нагрузочные характеристики газовых опор с пористыми вставками и питающими отверстиями. Анализ графиков показал, что во всем исследуемом диапазоне изменения относительного эксцентриситета коэффициент несущей способности частично пористых подшипников выше, чем у подшипников с питающими отверстиями в среднем на 10.20%.

Максимальное значение коэффициента радиальной жесткости у подшипника с питающими отверстиями больше, чем у подшипника с кольцевыми вставками (рис. 4). Однако в области рабочих значений относительного эксцентриситета є =0,6.0,7 жесткость частично пористого подшипника заметно выше. Отметим также резкое снижение коэффициента радиальной жесткости у отраслевого подшипника, начиная с є =0,4, что следует связать с существенным ростом утечки газа в окружном направлении и к торцам опоры.

В целом расчетным путем установлено, что в области рабочих значений относительного эксцентриситета (є =0,4.0,8) коэффициент радиальной жесткости частично пористых подшипников выше, чем у шпиндельных опор с питающими отверстиями в среднем на 10.30%, коэффициент угловой жесткости на 30.35%, коэффициент несущей способности на 10.20%.

|

Рис. 3. Зависимость коэффициента несущей способности Cq от относительного эксцентриситета є подшипников с пористыми цилиндрическими вставками и с питающими отверстиями |

Дополнительно проведено сравнение жесткости на шлифовальном круге шпинделя, работающего на газостатических опорах с пористыми вставками и питающими отверстиями на примере их применения в промышленной конструкции электрошпинделя мод. А24/25, технические характеристики которого представлены в работе [4]. Получено, что при установке шпинделя на опоры с частично пористой стенкой вкладыша жесткость на шлифовальном круге можно увеличить примерно на 23%.

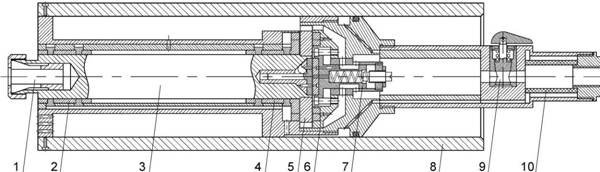

Результаты исследований эксплуатационных характеристик газостатических подшипников с частично пористой стенкой вкладыша легли в основу создания высокоскоростного шпиндельного узла, внедренного в производство в Комсомольском-на-Амуре филиале ОАО «ОКБ Сухого». Шпиндельный узел эксплуатируется в составе шлифовального станка мод. 3А228. Конструкция шпиндельного узла показана на рис. 5.

|

Рис. 4. Зависимость коэффициента радиальной жесткости ks от относительного эксцентриситета 8 подшипников с пористыми кольцевыми вставками и с питающими отверстиями |

|

Рис. 5. Конструкция высокоскоростного внутришлифовального шпиндельного узла: 1 - цанговый зажим; 2 - опорный подшипник; 3 - шпиндель; 4 - опорно-упорный подшипник; 5 - рабочее колесо турбины; 6 - сопловой аппарат турбины; 7 - регулятор предельной частоты вращения; 8 - гильза, 9 - клапан; 10 - фильтр |

Газовыми опорами шпинделя служат: двухсторонний упорный подшипник с микролабиринтами и два радиальных подшипника с частично пористой стенкой вкладыша. Каждый радиальный подшипник имеет два ряда пористых вставок диаметром 4 мм, расположенных равномерно по окружности. Материал вставок - пористая бронза, изготовленная методом порошковой металлургии.

20

При диаметре шпинделя 30 мм относительная длина подшипников равна 1,2. Относительное расстояние пористых вставок от торцов подшипника - 0,26. Средний радиальный зазор с=17 мкм. Вкладыш подшипников изготовлен из бронзы Бр010, а шпиндель - из стали Р18. После токарной обработки шпиндель закаливался до твердости HRC 60-62 с охлаждением ниже 70 0С между промежуточными отпусками. Такая термообработка стабилизирует структуру металла и тем самым предотвращает в дальнейшем поводку шпинделя. После окончательной обработки поверхности шпинделя отклонения формы - конусность, овальность, бочковатость и т. д. не превосходили 10 мкм.

При избыточном давлении воздуха 0,5 МПа шпиндельный узел имеет следующие технические характеристики:

Мощность, кВт............................... 1,6

Частота вращения, мин-1............. 32000

Быстроходность, мм/мин. . . .9,6-105 Диаметр шлифуемого отверстия

Не более, мм. . . 200 Диаметр шлифовального круга

TOC o "1-3" h z не более, мм......... 70

Габаритные размеры:

Диаметр гильзы, мм......................... 100

Длина, мм....................................... 400

Масса, кг........................................... 18

Испытания опытного образца внут - ришлифовального шпиндельного узла, выполненные на филиале ОАО «ОКБ Сухого», показали хорошее качество шлифуемых электрокорундовым кругом 25СТ18К отверстий (сталь Х18Н10Т, шероховатость Ra не более 0,04 мкм), высокую точность их обработки (отклонение от круглости не более 0,2 мкм, волнистость поверхности на доводочном режиме не обнаружена) и безотказную работу газовых опор. Установлено также, что при работе на разработанной конструкции ШУ износ шлифовального круга уменьшается в 1,4 раза по сравнению с отраслевой конструкцией головки мод. ВШГ 000.000РЭЭ на опорах качения. При этом производительность труда возрастает в 2,3 раза.

Опубликовано в

Опубликовано в