Построение структурной модели экструзионного пенополистирола и выполнение теплотехнического расчета

17 марта, 2013

17 марта, 2013  admin

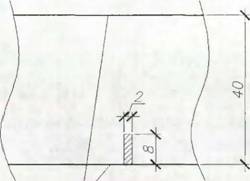

admin Проведем моделирование поровой структуры ЭППС THERMIT XPS. Для исследования были отобраны образцы плиты THERMIT XPS марки 35 (табл. 2.1) толщиной 40 мм. Ориентировочный возраст плиты составляет 1 год (период с момента производства изделия до его испытания).

Для исследования был выбран срез материала размером 2x8 мм, расположенный перпендикулярно толщине плиты (рис. 3.4). Неоднородность поровой структуры ЭППС на данном участке плиты обуславливается технологией производства. Для выделения однородных участков норовой структуры срез условно был разбит на 4 равных участка I...1V размером 2x2 мм каждый.

|

Плотиые І ^ани плиты Рис. 3.4. Схема расположения исследуемого среза па плите пенопласта |

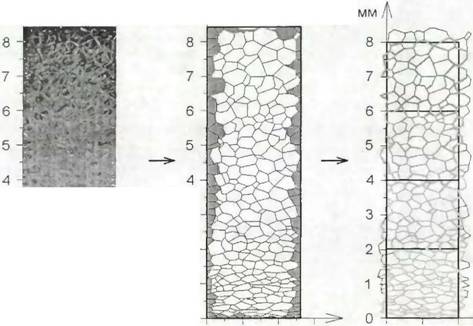

Микроснимок норовой структуры исследуемого среза, полученный с помощью оптического микроскопа Carl Zeiss AxioScope А1, представлен па рис. 3.5.

|

Рис. 3.5. Процесс обработки микрофотографии для получения геометрических данных поровой структуры исследуемого пенополистирола |

Обработка полученного микроснимка производилась в программе с функциями автоматического проектирования Autodesk AutoCAD (рис. 3.5), в результате которой были получены значения £>цDx J и Sj для каждой ячейки среза. Полученные данные по всем ячейкам участков I...IV представлены в при л. 1.

|

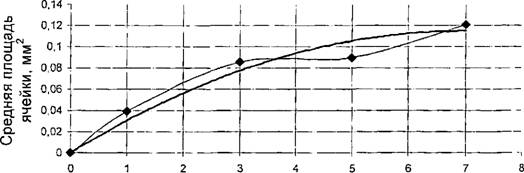

Рис. 3.6. Изменение средней площади ячейки по ширине плиты: —♦----------- практические данные; --------- аппроксимирующая функция |

|

Расстояние от края плиты пенополистирола, мм |

Средние значения £>ц, D-L, as, S для каждого исследуемого участка представлены в табл. 3.4.

|

Таблица 3.4

|

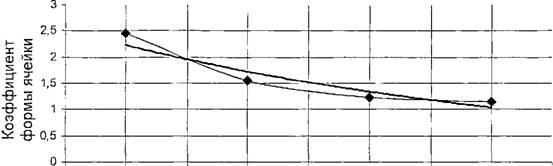

На рис. 3.6 и 3.7 представлены графики изменения S и коэффициента формы ячейки as по ширине плиты.

|

|

1 2 3 4 5 6 7

|

Практические |

Расстояние от края плиты пенополистирола, мм

Рис. 3.7. Изменение коэффициента формы ячейки по ширине плиты: данные; аппроксимирующая функция

На рис. 3.6 видно, что средняя площадь ячейки увеличивается в направлении от края плиты к ее середине. Увеличение as пор в направлении от середины плиты к ее краю (рис. 3.7), а также то, что as > 1 по всей площади среза указывает на влияние процесса экструзии изделия при производстве на формирование его поровой структуры. Таким образом, количественно охарактеризована анизотропия поровой структуры по ширине плиты пенополистирола THERMIT XPS.

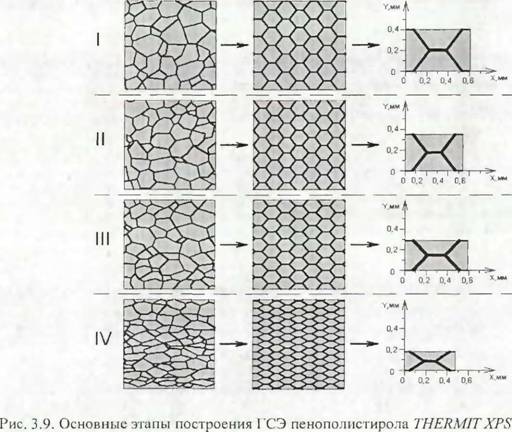

По полученным геометрическим данным производим построение ГСЭ исследуемого пенополистирола на плоскости для каждого участка.

Для определения величины h необходимо определить плотность материала рг на рассматриваемых участках I...IV. Для определения р,- на отдельном участке использовались цилиндрические образцы диаметром 10 мм и толщиной 2...3 мм (далее они были использованы для экспериментального определения теплопроводности). С каждого участка было взято по 4 образца и определена их плотность.

Взвешивание образцов производилось на электронных микровесах Met- tler Toledo ХР26, измерение с помощью электронного штангенциркуля Mahr 16 EX. Значение р,- для каждого участка определялось как среднее арифметическое плотностей 4 образцов.

|

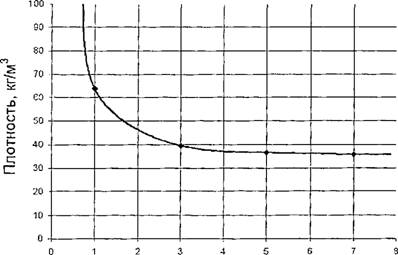

Расстояние от края плиты пенополистирола, мм |

|

Рис.3.8. Изменение плотности ЭППС по ширине плиты |

Результаты определения р, по участкам I...IV пенополистирола представлены в табл. 3.5, по данным которых был построен график изменения плотности по ширине исследуемой плиты (рис. 3.8). Очевидно, что плотность плиты вблизи её внешней грани равна плотности монолитного полистирола.

|

Таблица 3.5

|

|

|

1 аблнца 3.6

|

№ участка |

Геометрические характеристики ГСЭ, мм |

||||||

|

DII |

D± |

СІ2 |

Ъг |

С |

/7 |

К /2 |

|

|

I |

0,448 |

0,399 |

0,159 |

0,247 |

0,607 |

0,0063 |

0,0032 |

|

11 |

0,398 |

0,335 |

0,140 |

0.212 |

0,537 |

0.0056 |

0.0028 |

|

111 |

0,43 1 |

0,291 |

0,159 |

0,199 |

0,590 |

0,0058 |

0,0029 |

|

IV |

0,375 |

0,162 |

0,101 |

0,159 |

0,476 |

0,0056 |

0,0028 |

Па рис. 3.9 представлены основные этапы построения ГСЭ пенополистирола THERMITXPS по участкам 1...IV по разработанной методике.

|

|

Перед выполнением теплотехнических расчетов необходимо определить значения теплопроводности материалов Xs и Xg, входящих в расчетную модель.

Значение Xs примем по табл. 1.8, так как полимерным сырьем для получения плит THERMIT XPS является ПСОН (ks = 0,199 Вт/м-°С).

Значение ^вычислим по формуле (1.6), для чего в первую очередь необходимо определить значения Xgcond, Xgconv, rad.

Значение gond для газов фреонов HCFC-142b, HCFC-22 и воздуха примем по табл. 1.4 для температуры 26 °С.

Результаты расчета Xgonv для фреона HCFC-22 и воздуха по формулам (1.8), (1.9) представлены в табл. 3.7.

|

Таблица 3.7

|

По данным табл. 3.7 видно, что значение величины Xgonv для установленных средних размеров ячеек на участках I...IV незначительно и в дальнейших расчетах ее можно не учитывать.

Значение Xg Md определим по формуле (1.10) с помощью данных табл. 1.7. При расчетах примем горизонтальное направление теплового потока (№2, табл. 1.6), перпендикулярное наибольшим (лицевым) граням плиты, в соответствии с наиболее часто встречающимся расположением утеплителя в наружных ограждающих конструкциях.

Результаты расчета Xgad для участков I...IV представлены в табл. 3.8.

|

Таблица 3.8

|

В табл. 3.9 представлены полученные значения составляющих величины Xg для каждого участка I.. .IV с указанием вклада (%) для воздуха.

|

Таблица 3.9

|

Таким образом, нами определены все необходимые данные по характеристикам материалов для выполнения теплотехнического расчета.

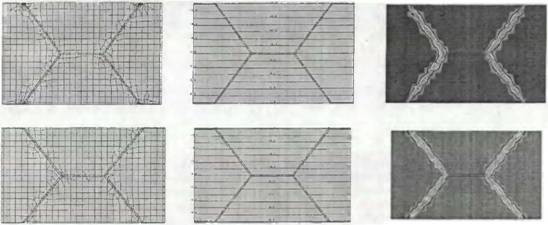

Для каждого участка (I...IV) выполним построение ГСЭ в оболочке программы THERM, зададим значения характеристик материалов, установим граничные условия (Дт = 1°С) и произведем расчет.

Результат разбивки модели на КЭ, распределение изотерм и плотностей тепловых потоков для каждого участка представлены на рис. 3.10.

|

|

|

|

|

|

|

|

M

|

Рис. 3.10. Результаты расчета модели поровой структуры в программе THERM по участкам I..IV: а - результат разбивки модели на КЭ; б, в - распределение изотерм и плотностей іепловьіх потоков по модели соответственно. |

Общие результаты расчета полученной структурной модели пенополистирола THERMIT XPS для рассмотренных участков I...IV для заполнения норового пространства воздухом представлены в табл. 3.10.

|

№ участка |

Длина модели вдоль направления теплового потока, мм |

Перепад температур At, °С |

Коэффициент теплопередачи, Вт/м,0С |

Эффективный коэффициент теплопроводности eff, Вт/м-°С |

|

I |

0.399 |

1 |

0,08020 |

0,032 |

|

И |

0,335 |

1 |

0,09549 |

0.032 |

|

III |

0,291 |

1 |

0,01070 |

0,031 |

|

IV |

0,162 |

1 |

0,01870 |

0,030 |

Опубликовано в

Опубликовано в