Способы перегонки

18 марта, 2013

18 марта, 2013  admin

admin Существует несколько способов переработки древесного уксуса на cepufi порошок с одновременным выделением древесного спирта:

1) простая перегонка древесного уксуса с последующе!! нейтрализацией дестиллята известью и отгонкой древесного спирта;

2) перегонка с применением так называемой* трехкубовой системы, при чем уксуснокислые пары соединяются с известковым молоком и отгоняется древесный спирт;

3) переработка древесного уксуса при пониженном давлении по способу М е й е р а и

4) переработка древесного уксуса после отделения дегтя посредством смолоотделителя.

Первый наиболее простой' способ почти исключительно применяется на заводах сухой перегонки дерева в С.-А. Соединенных Штатах, Ход работ по этому способу представляет следующая таблица.

1(Х) кг сырого лревесного vkcyc. i перегоняются, при чем получается

|

Гоняются голым огнем. |

Остаток около 7 >;г смол йоты к -*■ Около 93 кг дестиллята, который нвй - ародуктов, которые еще раз пере - трализуется 21 кг 20% шшесткового шмюка,

Древесный спирт отгоняется в колонном аппарате.

4,2 кг пека 3,8 кг 106,5 кг раствора ук-

Деетиллята, содержа - суснокислого каль - 7,5 кг сырого древес-

Щего уксусную Kit- ция, который вы па - ног" спирта крепо-

Сло'ту. ривается и сушится. (;тью в 40 весов. »

'.Н.7^ кг воды 14.7Г) кг 80 про - ^

Пентногодревесн. ца Pet;. иорошкп. тифика

Пин».

Для перегонки древесного уксуса употребляется медный перегонный куб (рис. 47) с манной змейкой внутри для нагревания паром. Перегонный куб соединен, с одной стороны, с выше стоящим деревянным резервуаром, куда накачивается отстоявшаяся жижка. с другой,— со змеевиковым холодильником. На верхи elf крышке куба имеется люк для чистки, а внизу—спускная труба для выпуска кубового (растворимого) дегтя, которого остается около 7°/„ от веса загрузки - Перегнанный древесный уксус содержит некоторое количество летучих v водяными парами масел, которые отчасти плавают на поверхности, отчасти погружаются; эти масла механически удаляются из жидкости.

Освобожденный от дегтя древесный уксус состоит из уксусной кислоты с ее гомологами и древесного спирта, иод которым пони

мается смесь из метилового спирта, из уксусно-метилового ;->фира, ацетальдегида, ацетона и аллилового спирта. Древесный спирт отделяется или путем фракцаовированной перегонки, или, что гораздо лучше, отгоняется после нейтрализации древесного уксуса известковым молоком до слабо щелочной реакции. Древесный спирт, полученный посредством фракционированной перегонки, всегда содержит уксусную

Кислоту и уксусно - мет иловый эфир, вследствие чего про исходит довольно значительная потеря уксусной кислоты. На практике предпочитается второй путь, т.-е. нейтрализация перегнанного древесного уксуса и отделение древесного спирта перегонкой,

Так как он дает древесный спирт, совсем не содержащий уксусной кислоты и лишь с незначительным содержанием уксусно-метило - вого яфкра.

При нейтрализации древесного уксуса известковым молоком происходят разного рода осадки, которые удаляются или отстаиванием, пли посредством фильтр-пресса. Фильтрованный раствор из букового. древесного уксуса содержит около 10% уксуснокислого кальция; из нег» путем ректификации получается сырой древесный спирт, крепость» 40 — 95°, смотря по конструкции аппарата, а. остальная жидкость после упаривания и высушивания дает серый древесный порошок.

По «гтрому способу при перегон ice сырого древесного уксуса смесь паров воды, уксусной кислоты и древесного спирта не конденсируется, а пропускается через известковое молоко, которое соединяется с уксусной кислотой в уксуснокислый кальций; пары же древесного спирта, пройду чаи к я с известковым молоком, поступают в холодильник и здесь конденсируются. Ход работ виден из следующей таблицы (стр. 193).

|

Рис. 47. |

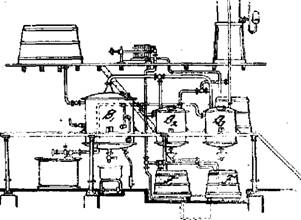

Для работы по этому способу употребляется так называемый трех - кубовый аппарат, изображенный на рис. 4.->. Он состоит из трех кубов: Bi, В, гг Р>г, й') которых Вх - самый большой — делается из меди, снабжается ш дной змейкой для нагревания паром и наполняется сырым древесным уксусом из вшпсрасположенного деревянного чана А. Два другие куба В-, и Bit так называемые насытнтела, которые можно сде

лать из железа, на '/« своей емкости загружаются 20-ти процентным раствором известкового молока. Куб Бх соединяется с кубом Л2 медной трубкой, доходящей почти до дна куба В2, который в свою очередь такой же трубкой связан с кубом В3, а этот последний соединяется с холодильником В4. Все три куба снабжены предохранительными приборами, предупреждающими образование безвоздушного пространства и перебрасывание жидкости из одного куба в другой.

100 кг сырого древесного уксуса 18,4 кг известкового молока.

Остаток от перегонка: 7 кг ~*64,55 кг раствора 30 кг сырого 16,85 кг водя-

Дегтя перегоняются голым уксуснокислого древесного ных паров,

Опте». кальция, который спир. креп. 104

Выпаривается и i

Высушивается [

*

|

Перегоняются к пары пропускаются через |

На ректификацию.

4,2 ке 2,8 кг дестиллята пека. нейтрализуются 2,6 кг известкового молока.

55,20 кг 14,75 кг Водяных 80-ти про - паров. центного порошка..

5,4 кг

Раствора уксуснокислого кальция.

Работа в этом аппарате производится следующим образом: после загрузки куба Bt сырым древесным уксусом и насытителей Вг и Вг Известковым молоком в змейку куба В, пускают пар и нагревают содержимое до кипенпя. Смесь паров воды, уксусной кислоты и ее гомологов и древесного спирта поступает в известковое молоко первого насытителя ISs и нагревает его до кипения. Пары, выходящие из первого насытителя и состоящие, главным образом, из поды и древесного спирта, могут содержать еще небольшое количество уксусной Кислоты, которая вследствие быстроты прохождения паров через известковое молоко не успеет соединиться с ним и поглощается во втором насытптеле II. u откуда выходят пары, состоящие только и:-

Cyiun ntperoDKi дерев! П

воды и древесного спирта. Эти пары поступают в холодильник и конденсируются в нем сначала в виде дестиллята с 30—40% древесного спирта, но потом крепость спиртового раствора постепенно уменьшается и, наконец, доходит до нуля. В среднем дестиллят показывает около 10% древесного спирта.

|

Рис. 48. |

T Коль скоро весь спирт отогнан, холодильник исключают ш системы, а водяные пары из второго насытителя или выпускают на воздух, или пользуются ими для нагревания.

Известковое молоко r первом насытителе постепеннб насыщается уксуснокислыми парами; для определения, достаточно ли оно насытилось, время от времени из насытителя берут пробу, по одному виду и запаху которой опытный рабочий уже узнает момент насыщения иногда более точно степень насыщения определяется с помощью известны! химических реактивов.

Если проба показала, что известковое молоко в кубе В2 достаточно насытилось, т.-е. обладает слабо щелочной реакцией, то воздушные вентили на /'i и Бг открывают и прекращают приток пара в Ви Мере;! несколько^ минут парообразование останавливается и насыщенный раствор из куба Вг выпускается в резервуар Fv Затем известково" молоко из куба В3 перепускается в куб i>2l а куб Въ загружают свежей порцией известкового молока, закрывают воздушные вентили, пускают пар в куб В, и начинают работу снова.

Перегонка кончается, когда из куба В, ничего уже не переходит. В кубе остается кубовый деготь, который содержит значительное количество уксусной кислоты (8—9%); деготь обыкновенно оставляют в кубе в течение нескольких последующих операций, пока не наберется достаточное количество его, после чего он выпускается из куба и промывается водой для получения заключающейся в нем уксусной кислоты.

Таким образом, при употреблении трехкубового аппарата одновременно с удалением дегтя происходят образование и концентрация раствора уксуснокислой извести и отгонка древесного спирта.

Во время прохождения паров из куба Bt через известковое молоко образуется целый ряд химических реакций. Кроме соединения уксусной кислоты и ее гомологов с известью здесь происходит омыление уксусно-метилового эфира и разложение его на уксуснокислый кальций и метиловый спирт, превращение альдегидов (формальдегида, ацетальдегида, фурфурола) в смолообразные продукты и т. д. Продукт нейтрализации в кубе Вг представляет бурую, интенсивно и своеобразно пахнущую мутную жидкость, из которой при правильном насыщении выделяется кофейно-бурый осадок, который удаляется отстаиванием или посредством фильтрования через фильтр-пресс.

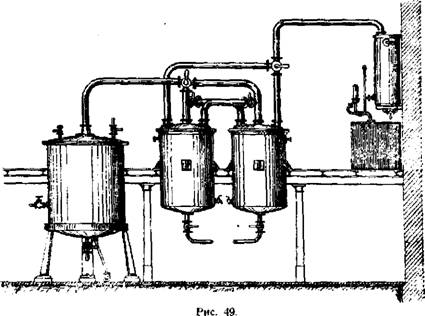

Волыпое неудобство вышеописанного трехкубового аппарата состоит в остановке перегонки во время загрузки свежей порции известкового молока. Инженер К л яр ввел некоторые изменения в этом аппарате, которые устраняют указанное неудобство и позволяют вести перегонку без перерыва. Непрерывно действующий трехкубовый аппарат, сконструированный инженером Кляром, изображен на рис. 49, При помощи трехходовых кранов нары, выходящие из первого куба, можно провести непосредственно не только в первый, но и во второй насытитель, при чем посредством тех же кранов любой из насытнте - л«й может быть св. яа;ш с холодильником. Бели первый насытитель насыщен, то его при помощи трехходового крана исключают для выпуска жидкости и для уагрузки свежей порции известкового молока, а пары и а перегонного куба направляют во второй насытитель, который соединен с холодильником. Как только первый насытитель со свежим известковым молоком ввели снова в систему, то нары из второго насытителя направляют уже не в холодильник, а в перш И насытитель, который соединяют с холодильником.

Такой аппарат все же не допускает вполне непрерывной работы, так i;ai; при загрузке новой порции сырого древесного уксуса остановка в работе неизбежна. Поэтому для совершенно непрерывного действия приток древесного уксуса в перегонный куб аппарата делается постоянном, остальные же части аппаратуры остаются те же. - Но такой

Vi*

Непрерывно действующий аппарат дает более слабый спиртовый погон именно около 6% вместо Ю«/0 при периодической загрузке, так как выпуск водяных паров до холодильника здесь невозможен, все водяные пары проходят через холодильник и, конденсируясь здесь, делают спиртовый погон более слабым. Поэтому для увеличения крепости спирта до 10»/,, между вторым насытителем и холодильником ставят дефлегматор. Более высокая концентрация излишня, таи как Она не дает никакой^выгодн при последующей ректификации сироу.: спирта.

|

|

Расчет аппарата з-х кубовой системы. Трехкубовый аппарат пользуется в СССР большим распространением, поэтому приведем здесь расчет наиболее важных размеров этого аппарата.

Положим, что на трехкубовом аппарате нам нужно ежедневно перерабатывать 5 200 л жижки, что загрузка его равняется около 500 л и работа на нем с загрузкой п выгрузкой продолжается ни часов, к том числе на загрузку 1 час, на прогрев аппарата 2 часа, на выгрузку и охлаждение куба 2 часа и 25 часов на процесс перегонки, из которых 10 часов на отгонку древесного сиирта.

Геометрический объем куба-испарителя определяем, увеличивая на 'Jj его загрузочную емкость (6 500 я) т. е. принимаем его равные (в,5 X 4) = В,7 м* при <1 = 2,2 м И H,=. 2,3 м.

Объем каждого насытителя обыкновенно берется рапным половине объема куба — испарптеля, т. е. равняется около 4,5 при rf™ м н и 1,8 м.

Определим общий расход тепла на работу 3-х кубового аппарата. Положим, что состав жижкк следующий:

TOC o "1-3" h z Уксусной кислоты............................... 9W

Древесного спирта............................... ЗН

Воды.............................................. 8ЕН

Смолы............................................. 7W

Н что количество этих составных частей в загрузке (6 669 к») при уд. весе жижки 1,026), выражается в абсолютных цифрах так:

Уксусной кислоты................... 600,2 кг

Древесного Скирги..... '200,1 „

Воды...................................... 5402,0 „

Смолы..................................... 167,0 „

Так как в кубовой смоле шк-ле перегонки остается около о „ уксусной кислоты и 30% воды, то за одну операцию придется отогнать:

Уксусной Кислоты. ... 55S Иг Древесного Cnifjvn ..... 200,1 . Поды ........... 5262 „

Гаслод тепла слагается из следующих частей:

Г) нагрев жижки до температуры кипения,

2) отгонка уксусной кислоты, древесного спирта и воды,

Д) нагрев аппарата,

Потеря тепла на охлаждение аппарата во время работы.

Так как температура кипения жижки меняется в зависимости о-; !■»■ - Устава, то ради простоты расчета жижку можно принять за воду; тогда расход тепла Q, на ее нагревание от начальной температуры без большой погрешности вир-ни n-я г.2о,.ги., так как (itWV. l • (100- 20) — 53;{ Г>20.

На перегонку расходуетел следующее коли чес гво тепла, iij на отгонку ук<'усиой кислоты ЪЪН. ъ:> - 47 120 кал. где чг>— скрытая теплота испарения уксусной кислоты,

Б) на отгонку древесного спирта 200.1 , 'JUS ~ 5Н027 кал., гд- 2 •>?>—скрытая теплота испарения древесного спирта, В) на отгонку води 5262.537 2825694 кал. Таким образом весь расход Q; составит 2926151 кал.

Расход тепла на нагревание аппарата приблизительно до 100" оаределяется по формуле:

QB = P(ti —t»)c, где

Р — вес аппарат в кг,

T, — конечная температура стенок, которую можно принять около 100°.

Tj — начальная температура = 20'-'.

С — теплоемкость меди, из которой сделан испаритель, — О, Ю4.

Этот расход Qs сравнительно незначителен и составит за 2 часа нагрева 9 060 кал,, при весе аппарата около 1 089 кг.

Потеря тепла нагретым аппаратом слагается из двух частей: из потери посредством лучеиспускания и потери конвекцией. Потеря тепла лучеиспусканием вычисляется по формуле Стефан а - Ь ■> л ь и -

«-'«[(ЛГШ »

F — поверхность аппарата отдающего тепло (в кв, метрах,!;

Z — время лучеиспускания (в данном случае 27 часов: два часа— нагревание аппарата а час.—перегонка); ■

(С— коэффициент лучеиспускания, который для медной поверхности может быть принят = 4;

Т] — абсолютная температура лучеиснускающеи поверхности;

Т2 — абсолютная температура окружающего воздуха.

Потеря тепла конвекцией определяется по формуле:

-- TZ. К (Т,. - т,>.

Здесь К—коэффициент теплопередачи можно вычислить но формуле К= 2+10 v, где v - скорость движения воздуха, принимающего тепло от нагретой поверхности. При неподвижном воздухе К принимается для горизонтальных поверхностей = 4, а для зертг кальных = 6.

При отсутствии изоляции общая потеря лучеиспусканием и конвекцией не превышает 10% общего расхода тепла, при изоляции же она значительно меньше.

Поэтому общий расход тепла на операцию в трехкубовом аппарате равняется:

FJ=Qi+Q2+(h Q*=633 520+2 926 151+й 060-|-346 873=3 815 604 кал. Здесь 346 873 кал, потеря тепла путем охлаждения.

В течение часа расходуется тепла

3 815 604:27 = 141 318 кал., А расход тепла на 1 от загруженной жижки {6669 кг) равняется:

3 815 604 : 6 6fi<) -— 572 кал.

Если в аппарате работает насыщенный пар с давлением в 7 абс. атмосфер (fc = 164,2, i" = 660,0, i — 165,7, г = 495,2 кал.), то расход пара на 1 кг жижки составит:

572 : 495,2 1,24 кг.

В течение всей операции тепло расходуется неравномерно:

() в период прогрева аппарата :г нагревания жижки до температуры кипения расходуется 568 266 кал. (533 520 9 060 + 25 686), или 284 133 кал. в час (568 266:2);

2) в период перегонки расход тепла равняется 3 247 338 кал. (2 &26 151 +321 187) ИЛИ 129 893 кал. в час (3 247 338:25).

Теперь рассчитаем нагревательную поверхность парового змеевика в кубе и охлаждающую поверхность спиртового трубчатого холодильника. Казалось бы, что расчет нагревательной поверхности змеевика нужно делать по максимальному расходу тепла (284 133 кал. В час), но при нагревании жижки, вследствие большой разности температур, не требуется большой нагревательной поверхности, и поэтому она рассчитывается по расходу тепла на перегонку С129 893 - кал. В час).

Для расчета применяется следующая формула:

H = (l 900C tm)"* ГДе

Н — нагревательная поверхность в кв, метрах,

С —расход тепла в 1 час (129 893 кал.),

Tm — средняя разность температур.

Температура пара, входящего в змеевик, равняется 164,2е. Положим, что температура пара, выходящего из змеевика, 107° и температура кипения жижки 104°. Тогда ta = 164,2- 104 —60,2°, tc — 107

-104,= 3" и ta.= 60fe3== 19<U In з-

Следовательно,

U / 129893 у

Н=7( 1900.-Щ) - 12'У "

Для определения размеров змеевика, т. е. его длины и диаметра применяется следующее уравнение:

|/А=0,72о^" -V^, где

1 — длина змеевика, d — его диаметр,

— скорость пара при входе в змеевик в метрах, с—теплота испарения 1 кг пара, 7 — вес 1 куб. м пара, tm — средняя разность температур.

Поверхностью нагрева здесь должна была бы служить внешняя поверхность змеевика, но ради упрощения в приведенном уравнении опущена толщина стенок и внутренний диаметр трубы взят равным наружному. Эта неточность дает вычисленную длину трубы преувеличенной приблизительно на 10%, что следует принять во внимание при пользовании этим уравнением.

Расчет холодильника. От одной операции аппарата получается 200 кг юо процентного древесного спирта; спиртовый дестиллят выходит крепостью в 10% т. е. его получается 2 000 кг, состоящих из 200 кг чистого спирта и 1 800 кг воды. Так как гонка древесного спирта продолжается ю часов, то в 1 час через холодильник проходит 20 кг чистого спирта, который мы принимаем здесь за метиловый, и 180 кг воды.

Работа холодильника разделяется на две части:

1) период конденсации паров спирта и воды,

2) период охлаждения дестиллята до 20° Ц.

Положим, что температура воды, входящей в холодильник, равняется 1»", а температура выходящей воды — 35°. Точка кипения метилового спирта его теплоемкость —0,66 и скрытая теплота испарения— ->65и.

В период конденсации холодильник поглощает в течение часа:

А) при конденсации водяных паров

180,537 96 660 кол.

Б) при конденсации паров метилового спирта

20.266 = 5 300 мл.

Всего за :<тот период холодильник поглощает 96 660+5 300 = = 101 9«0 кал.

Ri период охлаждения дестиллята холодильнику передается

;п при охлаждении воды от 100й до 20° 1J,

180.1,(100 — 20) = 14 400 кал.

Б! при охлаждении метилового спирта от 66" до 20-

20.0,66 (66—20) = 607 шл.

Всего за этот период цестилляг передаст холодильнику I4 400-j - 4- fi07 15 007 ьол.

Следовательно, за оба периода выделится в холодильник в течение часа 101 960+ 15 007= 116 9Н7 кал.

Температура воды, поступающей в холодильник, повысится в течение периода охлаждения дестиллята с 18'' до 20,2° Ц, так как 116 967: 15 007 = 17 :t, откуда t = 2,2'.

Среднюю разность температур вычислим по температуре кипения воды, составляющей значительно большую часть дестиллята, хотя это и не совсем точно. Получаем для периода охлаждения дестиллята:

T, — 100—-20,2 = 79,8°; I, =■■-- 20—18 = 2°; tm = ^^ - = 21,3°Ц, для

Периода конденсации:

1, - !<■'<!—20,2 --: 70,8; te = 100 - 35 = 65е; tm= 79,8= 72° Ц.

Ln ei

Охлаждающая поверхность холодильника для периода охлаждения f-улет равняться;

И <-'' 1Ь 007

Н> К 217 - -J-24

Вели у нас работает вертикальный трубчатый холодильник, то найденную величину нужно увеличить в два раза, т. е.

Н, - 3,24 X - = М* кв. -и-

Охлаждающая поверхность для периода конденсации равняется:

И С Ю! 1)00 _

Нг, -- .. - - 3,02 «е. м.

4 tm - к j2.4№

Следовательно, вся охлаждающая поверхность спиртового холодильника равняется:

^ + Н2 = 6,48 + 3,02 = 9,50 кв. м.

Так как в течение часа холодильник поглощает 116 967 жал. и температура воды повышается с 18 до 85°, т. е, каждый килограмм принимает 17 кал., то для поглощения 116 967 кал. потребуется:

116 967:17 =6880 кг ИЛИ ~ 6,9 м* воды.

Третий, способ, т.-е. переработка сырого древесного уксуса при пониженном давлении, имеет целью значительно уменьшить расход пара на упаривание и перегонку. Этот способ основывается на повтор, иом применении скрытой теплоты водяных паров, получающихся при выпаривании раствора уксуснокислого кальция и смеси паров, которая образуется при перегонке сырого древесного уксуса. При атмосферном давлении использовать скрытую теплоту паров для перегонки или выпаривания невозможно, вследствие отсутствия разницы температур нагревающего пара it кипения нагреваемой жидкости. Но эта возможность представляется, если, например, раствор уксуснокислого кальция выпаривают при атмосферном давлении и образующимися при этом водяными парами перегоняют древесный уксус при пониженном давлении.

Раствор уксуснокислого кальция при выпаривании начинает вы делять кристаллическую соль, когда концентрация достигнет 33— сухого вещества. Следовательно, в закрытых испарителях далее этой концентрации выпаривать нельзя. На стр. 191 мы видели, что 100 к? сырого древесного уксуса дают 106,5 кг раствора уксуснокислого кальция с содержанием около 2% чистой соли; при выпаривании до 35" „ получится 4W Kt жидкости, при чем выпарится юи,:> - 1st =57,5 at воды. Из той же таблицы видно, что 100 м сырого древесного уксуса дают у» «г перегнанного древесного уксуса, 57 5 т водяного пара из раствора уксуснокислого кальция соответствуют 57,5 X <530==30 475 кал., а для отгонки У:'> ay древесного уксуса нужно из X4ft™ = 45 291 кал. Отсюда понятно, что при этих условиях древесный уксус нельзя перегнать водяными парами из раствора уксуснокислого кальция даже и в том случае, если при перегонке применяется пониженное давление. Но эта перегонка становится возможной, если 93 кг древесного уксуса разделить на две части, из которых одну часть в 50 ** перегнать водяными парами из раствора уксуснокислого кальция и при вторичном использовании скрытой теплоты паров этих 50 кг древесного уксуса перегнать вторую часть древесного уксуса = 4В кг. Для выпаривания же раствора уксуснокислой извести можно воспользоваться мятым паром паровой машины или водяного насоса. Таким образом, используя скрытую теплоту паров, стоимость пара на перегонку сырого древесного уксуса можно свести к нулю.

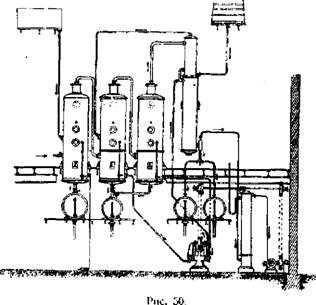

Для проведения этого способа, который пригоден, главным образом, для больших заводов сухой перегонки дерева, служит особый аппарат (рис. 50), состоящий из трех связанных друг с другом испарителей, которые соединяются с общим воздушным насосом и в ко

|

|

Торых поддерживается иадающи!! ступенями вакуум. нервы 11 испаритель загружается раствор уксуснокислой извести, которая нагревается мятым паром с температурой около 1011° Ц и кипит при давлении в 550 лм< ртутного столба при температуре )»г>° Ц. С этой температурой водяной пар из первого испарителя переходит во второй, который наполняется сырым древесным уксусом; в нем поддержи - вается давление около 200 мм и в зависимости от него температура кипения 70 — 80° Д. Таким образом, водяной пар Ц может перегонять древесный уксус, кипящий прп 7о'. Пары древесного уксуса с температурой 70° идут в третий испаритель, наполненный также сырым древесным уксусом; здесь давление равняется 160 мм я соответствует точке кипения 60°. Здесь пары перегоняют древесный уксус и сами сгущаются в жидкость с температурой 60е.

Третий испаритель связан с холодильником, в котором дести л лят конденсируется и охлаждается. Холодильник соединяется с двумя приемниками и с воздушным наоосом. Когда один приемник наполнен дестиллятом, он исключается, и дестиллят поступает в другой приемник; первый приемник опоражнивается и, когда второй наполнится, соединяется с холодильником, а второй наполненный приемник исключается.

По расчету пнж, Кляра на переработку 100 кг сырого древег- ного уксуса на порошок и древесный спирт но этому способу требуется, при условии использования мятого пара от паровой машины, не более 30 ООО кал. между тем как на переработку того же количества древесного уксуса по первому способу нужно 109 767 кал, и по способу при помощи трехкубовой системы—82 770 кал.

При четвертом способе, при употреблении смолоотделители, ход работ представляется следующей схемой:

200 кг FiVKOBdii древесины дают:

.1

S3 кг чистого без дегтя 12 кг дегтя, который пе - 50 кг дре - 45 кг дре - древесного уксуса ре гон чете я голым огнем веского угля веского г™

1

Нейтрализуете" 21 кг Nil».с - +-2 кг уксус - 2.4 кг дег - 7,6 кг пека

<~г нового молока и перего - нокислого тарных масел

Ияется в аппарате с колонкой десткллята

106,5 кг раствора ксу с но - 7,5 кг сырого кислой извести, которая вы- древесного чэрнвасчен и высушивается спирта, кр.40

Кесовых М

ЭД.5 кг воля - 14,75те ЗД-ти яого Nap.I U но го серо - го порошка.

Мы уже видели, что при употреблении смолоотделителя и:* ретортного холодильника сразу получается древесный укеус, по своему качеству не уступающий перегнанному из обыкновенного сырого древесного уксуса, благодаря чему делается излишней вторичная перепонка, которая необходима, если работу ведут по первому способу. Ноитому сравнительно с первым способом способ работы с применением смолоотделителя дает значительную экономию в расходе пара, а именно, на переработку 100 кг древесного уксуса но первому способу требуется f Of) 767 ш., а по этому способу только 476 кал.

Люди техники давно уже занимались вопросом о получении раствора уксуснокислой извести и древесного спирта непосредственно из ретортных паров без предварительной конденсации их в холодильнике. В 1901 году Леффельмавом был даже взят патент на сно - ■М< такого получения, но здоровая мысль этого патента не могла быть проведена в жизнь, так как не удавалось полностью выделить из ретортных паров деготь и получить серый 80-ти процентный порошок. С появлением смолоотделятеля Мей ера это препятствие было устранено, но практическое осуществление переработки ретортных паров прямо на уксуснокислую известь и древесный спирт натолкнулось на другие затруднения, которые заключались в следующем; прежде всего для такой переработки требуется возможно равномерный ток газов, что можно достигнуть, направляя ретортные газы нескольких реторт, находящихся в разных стадиях работы, в один общий канал, откуда они уже идут в насытители с известковым молоком. Но при этом неизбежно удлинение газопаропроводов и связанное с этим образование дегтярного кокса в сборном канале, что вызывает частую чистку и даже остановку всех заводских работ. Далее ретортные газы, чтобы пройти слои известкового молока, должны преодолеть значительное давление, для чего необходимо просаеыва - ние их при помощи сильно действующих вентиляторов, работа которых требует значительного расхода силы и вызывает понижение давления в ретортах и трубопроводах, могущее быть причиной уменьшения выхода продуктов.

Кроме того, в дегте находятся некоторые продукты (легкие масла, фенолы), которые переходят с парами древесного уксуса и не удерживаются смолоотделителем. При обыкновенной работе со смолоотдели - телем они конденсируются в холодильнике, всплывают на поверхность древесного уксуса и еще пред нейтрализацией механически удаляются из жидкости. При прямом же насыщении ретортвых паров, прошедших через смолоотделитель, удаление этих масел невозможно; они переходят в известковое молоко и в значительной степени загрязняют древесный порошок.

Инженеру Кляру удалось преодолеть все эти затруднения и сделать практически возможном перевод ретортных паров после выделения из них дегтя прямо в раствор уксуснокислой извести и в дренесный спирт. Для этого, по патенту Me Пер а, поглощение ларов древесного уксуса производится не известковым молоком, а известняком (углекислый кальций), куски которого величиной с кулак помещаются в башню, через которую проходят пары древесного уксуса. Благодаря применению известняка для нейтрализации уксуснокислых паров, удилось не только устранить то противодействие, которое представляется слоем известкового молока течению ретортных газов, но и воспрепятствовать переходу фенолов и легких масел в раствор уксуснокислой извести.

По патенту Мейера ретортные пары, состоящие из уксусной кислоты, древесного спирта, фенолов, легких масел, дегтя и неконден - Сируемых газов поступают прежде всего в смолоотделитель, где отделяется деготь; отсюда они направляются в медные или деревянные достаточно высокие башни, которые наполнены кусками углекислой извести и снабжены в нижней своей части решетчатым дном. При прохождении паров через высокий слой кусков известняка уксуснокислые пары соединяются с углекислой известью, а древесный спирт, фенолы и легкие масла переходят через отверстие в верхней части башни в холодильник. Раствор уксуснокислой извести вытекает из нижней части башни, отстаивается от механически увлеченных масел и поступает на дальнейшую переработку. Дестиллят, вытекающий *н холодильника, идет на ректификацию; для этого к нему прибавляется известковое молоко, связывающее фенолы и легкие масла, которые остаются в кубе, как негодный отброс. Неконденсируемые газы идут в газоотделитель и могут быть использованы в качестве топлива для нагревания реторт.

Опубликовано в

Опубликовано в