Печное углежжение

17 марта, 2013

17 марта, 2013  admin

admin Отрица тельные стороны кучного углежжения—низкий выход угля, зависимость от состояния погоды и необходимость большого уменья и опыта—заставили перейти к печному углежжению; кучное же углежжение на Урале сохранилось лишь в таких местах, где за недостатком древесины постановка печей оказывалась экономически невозможной. Мы уже говорили, что в настоящее время печи Шварца представляют господствующий тип печей ва Урале. Господство печей Шварца не обошлось без усиленной борьбы разных типов печей, о чем свидетельствует, между прочим, следующий факт. На совещании горных инженеров в г. Златоусте в 1«97 году управляющий Сим - ским округом А. И. Умов, докладывая об углевыжигательных печах в своем округе, заявпл, что у них вначале строились печи Соколова с большой емкостью, потом перешли к печам той же системы с малой емкостью и наконец остановились на печах Шварца.

Печи Соколова и Пя тн и цкого, которые строились наУрале в конце прошлого столетия, теперь совсем вышли из употребления, и на них мы не будем останавливаться.

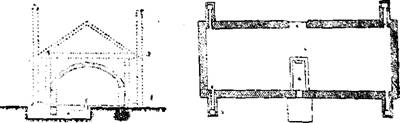

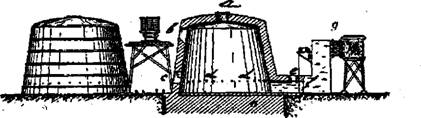

Ряс, 22 показывает устройство уральской углевыжигательн;>й печи Шварца. Эга печь представляет кирпичный ящик, закрытый сверху кирпичным сводом; стенки делаются толщиной в полтора кирпича (40 см), а свод — в 1 кирпич; иногда стенки кладут в 1 кирпич, а свод в '/з кирпича, но в этом случае стенки укрепляются контрфорсами. На углах печи и у продольных стенок вкапываются столбы, которые связываются вверху поперечными балками; эти столбы поддерживают печную крышку и служат для свяаи печи. Крыша делается легкая, без гвоздей, чтобы в случае пожара можно было легко стащить ее со стропил. Топка а устраивается ниже пода и топочные газы входят в печную камеру чрез отверстие 6; отсюда они распространяются по всей печи, нагревают нагруженный материал и через отверстия B на углах печи посредством боровков г и вытяжных деревянных труб д выносятся наружу. Под вытяжными трубами иногда ставятся деревянные лотки и кадушки для собирания смолы. Здесь вместе с топочными газами в печь проникает и воздух, но приток воздуха более ограничен, чем в кучах, поэтому температура обугливания ниже, и уголь получается с меньшим содержанием углерода. Так как топочные газы поднимаются кверху, то под сводом наблюдается в анболее высокая температура, и переугливание постепенно распространяется сверху вниз; поэтому дрова в нижней части, печи, при очень большой высоте ее, оказываются необугленными, й чем больше высота ее, тем больше головней выходит из печи.

Загрузка печи производится чрез загрузочные двери е, которые после загрузки закрываются железным щитом и замазываются глиной; через них же производится и выгрузка угля по окончаний работы и

|

Рис. 22. |

По охлаждении печи. В поперечных стенках пониже свода делаются небольшие окна для света, которые после загрузки закрываются железными ставнями.

Печи Шварца делаются разной емкости на 4, 5 и 6 куб. сажен (38—48—58 кг/б. .«} дров, На южном Урале очень употребительны следующие размеры печи: внутренняя длина печи—15 арш. (10,65 .w), ширина—5 арш, (3,5 м) и высота от пода до высшей точки свода—3—31/4 арш. (2,1—2,3 м). В такую печь загружается около t> куб, саж. (58 ку». .и) дров, и на топку уходит около LJ2 куб. саж. (4.S Ку/>. м).

Дрова следует загружать в печь стоймя и возможно плотнее, хотя это часто не выполняется и ради скорости дрова загружаются лежмя. Зарядив печь дровами и закрыв загрузочное отверстие и окна, разводят огонь в топке. Горячие топочные газы, войдя в непосредственное соприкосновение с дровами, сначала подсушивают их, смешиваются с выделяющимися из дров водяными парами и вместе с ними выносятся чрез вытяжные трубы, из которых в это время выделяется дым белого цвета. Подсушка продолжается Vh—2 дня, после чего начинается разложение дерева. Цвет дыма, выделяющийся из труб, меняется: из белого становится сначала серым, нотой желтеет - Желтый цвет дыма указывает на то, что обугливание в полном ходу; он вызывается присутствием конденсирующихся продуктов сухой перегонки дерева. Процесс обугливания считается законченным, когда из труб выделяется слабый прозрачный синеватый дымок; после этого печь „кутают", т.-е. закрывают топку и боровки, тщательно засыпают их землею, чтобы в печь не попал воздух, и дают остыть. Весь процесс работы продолясается около недели, при чем на подсушку уходит 1V2—2 дня, на переугливание также iy2—2 дня, на остывание 2—21/» дня, на выгрузку и загрузку 1—I1/: дня. На остывание уходит больше всего времени, поэтому для увеличения производительности печи выгодно класть стенки в кирпич, а своц в полкирпича.

Из печи указанных выше размеров, загруженной сосновыми дровами, получается около 130 куб. арш. (46,7 куб. л) угля весом около таким образом, объемный выход угля по отношению к объему как переугленных, так и сожженных в топке дров равняется 74—7э%* Следовательно, такая печь может сделать в течение месяца четыре оборота, переработать 26 куб. саж. (ок. 250 куб. - и)сосновых дров и дать около 520 куб. арш. или около 20 куб. саж. (ок. 194 куб. л) угля. Объемный выход угля сильно колеблется в зависимости от породы переугливаемых дров. Помещенная на стр. 128, таблица, составленная на основании обследований в 1917 г. уральских лесных хозяйств, показывает j выхода угля по разным округам в зависимости от преобладающих пород

Цифры этой таблицы относятся ко всему углежжению, т.-е. как к печному, так и к кучному, но так как кучное углежжение составляет не выше 10'Vo всего углежжения, то нижеприведенная таблица является характерной для господствующего на Урале углежжения в печах Шварца.

Из таблицы видно, что северные округа дают наивысшие объемные выхода, а южные —наименьшие, так как на севере преобладают хвойные породы, а на юге господствуют лиственные насаждения, но это не значит, что южные заводы находятся в отношении углежжения в неблагоприятных условиях. Если мы возьмем для сравнения северный Майкорский и южный Симский округа, то увкдпм, что в Майкор - ском округе 80 куб. саж. (ок. 1777 куд, м) хвойных пород при выходе 22 куб. арш. (ок. в Kijo. М) угля из 1 куб. саж. (9,7 куб м) дадут ок. 87 7)I чугуна (80 X -2 X з) и 20 куб. саж. (ок. 194 куб. л) лиственных при выходе 17 куб. арш. (ок. 6 куб, ' м) угля дадут ок. 22 т (20 X 17 X 4), а 100 куб. саж. (971 куб. л) смешанных дров дадут (ок. 109 »0 чугуна. В Симе ком же округе на 21 куб. саж. {ок. 204 куб, л)

|

Хвойных' дров получится ок. 2$ m чугуна <21X 22 X з) и на 7» куб. саж. (ок. 767 *уб. м) лиственных—ок. 88 т (7»Х '7 Х4)> » всего на 190 куб. саж. (ок. 971 *уб. м) смеси получится ок. ill т чугуна.

|

Для определения себестоимости выжига угля на печах Шварца в довоенное время возьмем Симский округ с его преобладанием лиственных пород и с незначительным объемным выходом в 52%- Предположим, что там вам надо переуглить в течение года на центральном углежжении из 75 печей Шварца 6000 куренных или 14 ОООКуб. саж. (13506м куб. м) дров. Стоимость 75 печей равняется75000р. «Ооо куб. саж. дадут 30 ООО коробов угля. Годовой ремонт печей обойдется приблизительно в 3750 руб. Содержание администрации составляет 2500 руб. в год. В этом случае себестоимость короба угля (2,4 куб. м) определится по довоенным ценам следующим образом:

На короб угля:

Нарубка дров 4 р. 80 к. за курен, саж.......................................

Подвозка на берег и сплав 3 р. 50 к. за кур. саж. . Утоп дров 7°/0 от первых двух расходов ......

Выгрузка лров из коды 2 р. 20 к. за кур. саж. . . .

Переуглнвание (рабсила) 2 р. 25 к.................................... .

|

86 к. 70 к. И к. 44 К. 45 К. |

|

> ■ |

|

1 Р. |

Попенвые по 5 р. за кур. саж..............................

2500

Администрация зоооо' 3750

Ремонт ^оо00 * ' * ' 75000

|

8. к. 12,6 к. 25 к. |

Амортизация ЗОООО 10

Всего на 1 короб 4 р. 0 I */е к. На 1 курен, сажеаь 20 р. О ту3 к.

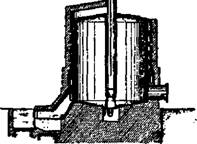

Во время углеяокения на печах Шварца из боровков выделяется смола, которую можно собрать в подставленные кадки; наиболее легкая часть смолы поднимается в вытяжные трубы, охлаждается здесь и стекает в те же кадки. Здесь продукты сухой перегонки дерева смешиваются в самой печи с топочными газами и загрязняются ими, поэтому смола получается очень невысокого качества, грязная, с значительной примесью сажн. Для разделения продуктов разложения дерева и топочных газов и для получения более чистых побочных продуктов (смола, подсмольная вода) пришлось бы коренным образом изменить способ отопления печи, поставив в печи калориферы, нагреваемые топочными газами из второй топки. В этом случае первоначальная топка работала бы только на подсушку дров, но как только дрова высушены, эта топка должна быть исключена, и пущена в работу вторая топка, соединенная с нагревательными трубами. На принципе калориферного отопления основана печьР е йхенбаха стариннейшей конструкции;она при емкости околоб куб. сиж, имела (ок. 48,5 куб. м) Две системы чугунных труб, каждая с особой топкой; эти трубы имели диаметр около 600 мм. Топочные газы входили в систему калориферов в нижней части печи, проходили через всю систему и выходили вверху печи в дымовой канал. Под печи имел наклон к центру печи, где находилась медная труба для вывода продуктов разложения дерева. Печь Рейхенбаха была первым аппаратом, в котором обугливание дерева производилось без доступа воздуха; в этом отношении она существенно отличается от печи Шварца.

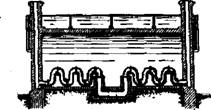

На том же принципе было построено несколько подобных мечей в Швеции и Финляндии, устройство которых представлено на ряс. 2з. Эта система печей отличается от печей Рейхенбаха исклю-

Сухм перегонка дерев*. 9

Чнтельно тем, что калориферы помещаются здесь только в нижней части печи, между тем как у рейхенбаховских печей они распространяются и вверху печи.

Содержание углерода в угле из шварцевских печей колеблется от 66 до 80%, составляя в среднем около 74%. С целью увеличить содержание углерода Ф. П. Суханов переделал печь Шварца таким образом, что в нее во время процесса переугливания пускается воздух, зажигаются газообразные продукты разложения дерева, и температура повышается до 750е Ц. Благодаря более высокой температуре в печи Суханова уголь получается с содержанием углерода от 82 до 92%, в среднем около 87%- Так как здесь газы сгорают в самой печи, то утилизация побочных продуктов невозможна. Рис. 24 представляет устройство печи системы Ф. П. Суханова.

Одно из видоизменений печи Шварца преставяяет печь Ottelineka. Простая топка этой печи расположена, как и у печи Шварца, по средине продольной стенки. Топочные газы сначала идут к центру пода и отсюда по боровкам к 4 углам печи. В печную камеру они вступают через 5 отверстий, расположенных одно в Рис. 2$. центре и 4 на концах боровков.

В поперечных стенках печи устроены две дымовых трубы, снабженные клапанами, а на продольных сторонах имеются выводные трубки, соединенные с холодильниками для собирания побочных продуктов углежжения. Печь Ottelinska изображена на рис. 25.

|

|

По тому же типу III в а р ц а в Швеции строятся печи Люнгберга. В Домнарвет—в центре шведской металлургической промышленности—работал ряд таких печей; каждая печь представляет совокупность нескольких углевыжигательных камер (от « до 8). Ширина каждой камеры—з м, длина и высота по 8 м. Камеры примыкают друг к другу своей длинной стороной. Под печи сделан на два крутых ската по направлению к узким сторонам камеры; на самом низком месте пода на коротких сторонах его находится по два отверстия; через одно отверстие поступают в камеру топочные газы из топки, находящиеся непосредственно под подом, а через другое выходят газообразные и парообразные продукты сухой перегонки дерева, которые по выходе поступают в общий для всех камер канал, а отсюда высасываются посредством вентилятора и проходят в холодильники, где и конденсируются.

В каждой камере, в ее наружных коротких стенках непосредственно над подом, находятся два люка, закрывающиеся железными дверьми, которые служат для выгрузки угля; благодаря крутым покатостям пода уголь выгружается легко и быстро.

|

|

|

Рис. 24. |

|

Рнс. 25. |

|

Пореугленных и топочных хвойных дров, равняется 'около 75%. Уголь из этих печей, который нам пришлось видеть, был ниже среднего качества, неравномерно обуглен, с большим количеством головней из нижней части камеры. В Северо Американских Соединенных Штатах, особенно в штате Мичиган, для углежжения с металлургической целью существуют особые печи, построенные по принципу кучного углежжения с доступом воздуха и сжиганием части загруженной древесины для образования необходимого для переугливания тепла. Рис. 26 представляет такую углевыжигательную печь с утилизацией побочных продуктов. Она сложена из кирпича и имеет ульеобразную фирму. Верхнее отверстие а закрывается крышкой на глине и служит для разжигания печи. Отверстия в и с, закрываемые железными щитами, служат — верхнее 9* |

Нагрузка печей дровами производится в Домнарвет механически чрез отверстие в своде камеры. В каждую камеру помещается* около. 170 куб. м дров. Процесс переугливание с охлаждением, загрузкой дров и выгрузкой угля продолжается около двух недель, т. е. каждая камера делает только два оборота в месяц. Годовая производительность печи с 8 камерами определяется приблизительно в 300000 куб. ж дров. Выход угля, считая на общее количество

для загрузки и нижнее для выгрузки. На некоторой высоте над подои по окружности печи находится ряд отверстий D, которые служат для впуска воздуха и могут закрываться посредством кирпичных пробок соответствующей формы. Из нижней части печи пары и газы отводятся посредством канала, снабженного клапаном е и шибером /, в общий сборный канал А. Емкость такой печи колеблется в пределах от 18 до 32 куб. саж. (175—310 куб. л).

Дрова к загрузочному отверстию обыкновенно подаются на вагонетка*. После загрузки печи закрывают шибер открывают клапан е и отверстие а и разжигают дрова в печи через отверстие а, при чем отверстия а и е оставляют открытыми до тех пор, пока выделяющиеся нары состоят из одной только воды. В это время происходит только высушивание загруженных дров. Как только в водяных парах начнет замечаться присутствие уксусной кислоты, что узнается по

|

Рис. 2в. |

Цвету выделяющихся из а паров, отверстие а и клапан е закрываются,, а шибер F открывается, и печь соединяется таким образом с каналом H. Процесс переугливания регулируется посредством открывания или закрывания отверстий D.

10 таких печей образуют ряд, вдоль которого идет сборный канал. Четыре сборных канала четырех рядов печей переходят в один общий канал, который посредством нескольких рукавов соединяется с системой холодильников. Для 40 печей п->30 w/ff саж. (ок.290ку& л)кэждая, устраиваются 4 системы холодильников по 7 холодильников в каждой; каждая система имеет свой вентилятор, благодаря которому засасывается в печь воздух через отверстия d и высасываются из печи в холодильник щюдукты разложения дерева. Центральная система охлаждения не только устраняет неправильности, связанные с наступлением экзотермического периода, во и позволяет лучше использовать систему холодильников, которые у периодически действующих печей, во время охлаждения угля бездействуют.

Весь процесс углежжения, включая загрузку, обугливание, охлаждение и выгрузку, продолжается в печи, емкостью около.30 куб. саж. {ок. 290 куб. Jt), ОТ 17 ДО 20 дней.

Что касается побочных продуктов углежжения на этих печах, то выхода уксусной кислоты и метилового спирта составляют лишь >/» — J/j выходов, получаемых на современных ретортных заводах сухой перегонки дерева.

Совершенно иначе устроены так называемые Карбо-печи (рис. 27), Которые были введены в Швеции и получили свце название по имени общества, которое патентовало их. Такая лечь состоит из большого стоячего железного цилиндра, который вмещает 300 —400 Куб. дров. Нижнее железное, выпуклое наружу дно имеет в средине отводную трубку для продуктов разложения дерева. Вверху цилиндр закрывается железной крышкой с четырьмя отверстиями для нагрузки. Внизу, вровень с дном, в цилиндру приделана широкая труба для выгрузки угля. Против этой трубы, на другой стороне печи, находится топка, от которой идут дымоходы винтообразно вокруг цилиндра. Цилиндр в нижней своей части на Vs высоты обложен огнеупорным кирпичом для предохранения непосредственно от действия пламени из топки печи; Рис.27,

На остальной же части высоты топочные газы, проходя по винтообразным дымоходам, омывают непосредственно железные стенки цилиндра.

Особенность Карбо-печи состоит в том, что в средине ее устроена широкая вертикальная жаровая труба, которая продольной стенкой разделена на две части, Внизу жаровая труба закрыта и имеет два патрубка, проходящие через дно цилиндра; через один патрубок входят в трубу неконденсируемые продукты сухой перегонки дерева, через другой—воздух, необходимый для сжигания их.

|

|

Топочные газы, пройдя винтообразные дымоходы, вступают в жаровую трубу и, благодаря разделяющей ее продольной стенке, опускаются вниз, а затем, обойдя стенку, поднимаются кверху вместе с продуктами горения древесного газа и уносятся в дымовую трубу. Таким образом, Карбо-печь нагревается, во 1-х, топочными газами, которые омывают боковые стенки углевыжигательного цилиндра, во 2-х, жаровой трубой, которая получает теплоту от тех же топочных газов и от продуктов горения древесного газа.

У всех вышеописанных углевыжигательных печей уголь выгружается лишь после того, как он охладится, так что между окончанием процесса переугливания и новой загрузкой проходит более или менее значительный промежуток временя; поэтому эти печи являются аппаратами, работающими периодически.

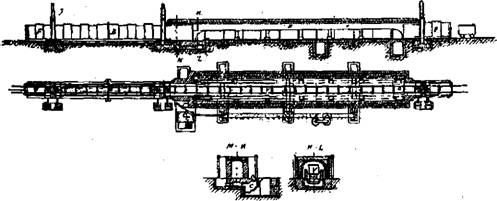

Теперь перейдем к группе углевыжигательных печей, действую - щих непрерывно; в этих печах производится загрузка свежих дров и выгрузка готового угля без перерыва в процессе углежжения. Первым по времени таким аппаратом является печь Грен дал я, которая работает в Швеции (в местечке Фагервик близ гор, Зундсваль) и в

|

|

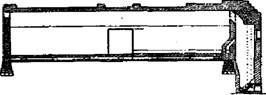

Рис. 28.

Финляндии. Рис. 28 изображает устройство этой печи. Она представляет длинный горизонтальный кирпичный канал, по средине которого проложены рельсы для движения вагонеток с переугливаемыми дровами. Канал состоит из следующих частей: 1) приемной камеры, вмещающей только одну вагонетку со свежими дровами; снаружи она закрывается железными дверьми, 2) камеры жженйя, где происходит переугливание древесины; она отделяется от приемной камеры и от следующей камеры охлаждения спускными шиберами, 3) камеры охлаждения, в которой тушится и охлаждается уголь; она делается из железа и отделяется от выпускной камеры шибером, и 4) выпускной камеры, в которой помещается один вагон с готовым и охлажденным углем.

Отопление камеры жжения производится посредством так называемых „элементов", через которые проходят топочные газы. Элементы представляют широкие железные трубы, расположенные вдоль стенок камеры жжения; между ними двигаются вагонетки с дровами. Топочвые газы входят в элементы в конце камеры, где обугливание уже заканчивается, и распространяются к переднему концу ее, т.-е, в направлении, противоположном движению переуглпваемыг дров.

В каждый данный момент в нечн находится 21 вагон: в приемной камере — 1, в камере жжения—14, в тушильной камере — 5 и в выпускной— 1. Пред введением в приемную камеру вагонетки со свежими дровами весь поезд передвигается по направлению к выпуск: ной камере на длину одной вагонетки.

В верхней части камеры жжения находятся три отверстия для выхода парообразных и газообразных продуктов сухой перегоНкн дерева; смола, как жидкость, легко конденсирующаяся, стекает прямо в яму, расположенную ниже пода камеры, а другие продукты поднимаются в парообразном состоянии в конденсатор и здесь сгущаются в жидкость, а неконденсируемые газы отводятся в топку, где в сгорают.

Печь Грендаля в Фагервике состоит из двух таких каналов, снабженных одним конденсатором особой системы инж. Берг - стрема. Такая двойная печь ежедневно выпускает около 20 вагонеток с готовым углем, объем вагонетки равняется приблизительно 7 куб. м, и при нагрузке в навалку в нее входит только 4,5 куб. м 12-ти вершковых дров. Таким образом, печь Грендаля может переработать около 90 куб. м дров в сутки, или около 27 ООО куб. м в год, считая в году 300 рабочих дней. Но я думаю, было бы правильнее относить эту производительность не к обыкновенным дровам, какие у нас употребляются для углежжения, а к лесопильным отбросам (рейка, тонкие горбыли н проч.), которые почти исключительно перерабатываются в Фагервике; благодаря своим незначительным размерам они переугливаются быстро; при переугливании же обыкновенных дров производительность печи Грендаля, по нашему мнению, будет ниже указанной.

Для отопления печи, по словам самого Грендаля, нужно топлива 15 — 20% от количества переугливаемой древесины; при чем нужно заметить, что топливо употреблялось здесь плохого качества, в виде сырых опилок, щепы, коры и проч.; при употреблении же на топливо хороших дров расход его, вероятно, сократился бы до Ю —12%.

Объемный выход угля из хвойных пород составляет 75 — 80% от количества переугленных дров или при расходе топлива в 12% выход от всего количества употребленных дров равняется 67 — 72%. Уголь, получающийся из мелких лесопильных отбросов, вполне хорошего качества, твердый, звонкий и не пачкающий.

Двойная печь в Фагервике обслуживается 12 рабочими, работающими на две смены. Стоимость такой печи, без силовой станции и дестилляционного отделения, по словам Грендаля, равняется 60000 довоенных шведских крон.

В Фагервике рядом с печью находится дестнлляцнонное отделение для ректификации древесного спирта и очистки скипидара; здесь эти продукты несколько очищаются и выпускаются в продажу в полуочищенном виде, так, например, спирт получается крепостью только около 80". Уксусная кислота в Фагервике совсем не утилизируется, так как выработку древесного порошка находили убыточной, вследствие низкой рыночной цены на этот продукт.

Вся механическая работа, необходимая для действия печи (подача воды, передвижение вагонеток и проч.), производится посредством электромоторов.

У нас на Урале в военное время были построены две непрерывно - действующие печи, в принципе однородные с печью Грендаля; это —печь Висеенека в Кыштымском округе и печь Клячина в Златоусте.

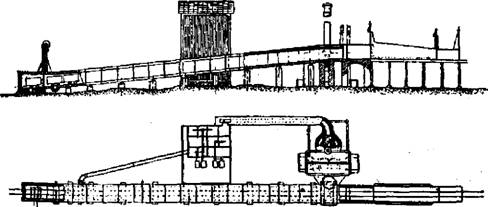

Печь Биссенека состоит из двух самостоятельно работающих каналов, по поду которых проложены рельсы для движения вагонов; каждый канал разделяется на три камеры, — в первой из них производится сушка дров топочными газами, прошедшими вторую камеру, во второй — обугливание путем нагрева через металлический под и пазухи в стенах и в третьей — охлаждение. В каждой камере помещается по 4 вагона, которые представляют неразрывную группу, передвигающуюся из одной камеры в другую; таким образом, при загрузке печи в первую камеру вводятся разом все 4 вагона» а при выгрузке все 4 вагона разом выводятся из третьей камеры. Первые две камеры сделаны из кирпича, а камера охлаждения — из железа. Производительность одного канала равняется 170—180 коробам хвойного угля в месяц, т. е. приблизительно трем печам Шварца средней емкости; по словам Биссенека, при усилении работы печь могла бы давать вдвое больше угля.

Парообразные и газообразные продукты проводятся в спирто - порошковое отделение, где конденсируются и подвергаются переработке на древесный спирт и порошок. В настоящее время печь Б ис - сенека разрушена, и, по имеющимся сведениям, восстанавливать ее не предполагается.

Углевыжигательная печь инж. Клячина представляет горизонтальный канал, разделенный на 5 камер; сушилку, две камеры для обугливания и два тушильника. Камеры отделяются друг от друга проходами, которые во время перевода вагонов из одной камеры в другую закрываются боковыми дверьми. Первые три камеры сложены из кирпича, а тушильники склепаны из листового железа; все оии закрываются двустворчатыми дверцами, которые во время работы подмазываются глиной.

Сушка дров в первой камере производится топочными газами, вступающими в непосредственное соприкосновение с дровами. Топка устроена в начале камеры, из нее топочвые газы идут в боровок, расположенный внизу камеры, по всей длине ее я через отверстия в своде боровка вступают в сушилку, из которой вместе с парами вбды вынооятся через отвод в нижней части камеры в дымовую трубу.

В камерах обугливания нагревание производится иначе. Топки здесь находятся не в начале, а в конце каждой камеры. Топочные газы входят в четыре нагревательные трубы, расположенные параллельно по длине камер и заканчивающиеся на другом конце в общей коробке, соединенной с дымовой трубой. Эти трубы—калориферы прямоугольного сечения и сделаны из листового железа.

В первой камере обугливания побочные продукты, состоящие, главным образом, из паров воды с примесью небольшого количества уксусной кислоты, не утилизируются и выпускаются, на воздух. Во второй камере обугливания, в нижней части стены, на уровне рельсов, имеется отвод для газов и паров, который соединяется с распределительной коробкой. От этой коробки газы могут быть направлены или в воздушный холодильник^ или к вентилятору, который, высасывая газы из камеры, может подавать их под давлением в топки печи или в тушильники для тушения угля газами.

Тушение угля в тушильниках производится, главным образом, топочными газами из особенных поставленных вблизи топок. Топочные газы идут из топок по железной трубе вверх и попадают в кольцевое пространство из двух вертикально поставленных труб; здесь они охлаждаются, поступают в нижнюю часть тушильника и тушат уголь.

Дрова загружаются в вагоны, емкостью в 1 куб. сажень (9,7 куб. ж). Шесть вагонов соединяются вместе одной железной полосой, и получаемый таким образом состав из шести вагонов является единицей обугливания. Перевод состава из камеры в камеру производится посредством общей для всей печи железной полосы, к которой прикрепляется первый вагон состава. Полоса тянется конным воротом.

Печь Клячина может пропустить в течение месяца 40 — 50 составов хвойных и 30 — 35 составов березовых дров, т.-е. переуглить 240 — 270 куб. саж. (2300 — 2600 куб. м хвойных и 180 —210 куб. саж. (1700 — 2000 куб. .«) березовых дров. Таким образом, по своей производительности она равняется 12—14 печам Шварца средней емкости. Расход дров на топку составляет в процентном отношении к переугливаемым дровам для хвойных пород 10%, а для березовых около 15%.

Выход угля для хвойных пород — з —8Vs казенных короба (5,63 куб. арш., ок. 2 л») из одной кубической саясени всех какпере - утаюнных, так и топочных дров, а для березы—около 2»/а коробов.

Уголь из печи Клячина получается среднего "качества и далеко ие одинаковый в общей массе: первые вагоны часто оказываются пережжёнными и по качеству значительно ниже последних. По содержанию углерода уголь стоит несколько выше угля из печей Шварца: углерода в нем от 1Ъ до 80%, в среднем около 77«/о-

Несмотря на устройство при печи воздушных холодильников, утилизация побочных продуктов не производится, и поэтому о выходах древесного спирта и порошка сведений не имеется.

|

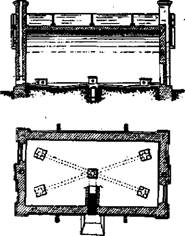

Рис. 29. |

Печь эта подвергалась многочисленным переделкам и в вышеописанном виде работает теперь в Златоусте.

Как видно из вышеизложенного, в устройстве печей Клячина и Биссенека нет существенной разницы, обе печи построены по одному принципу и различаются, между собой в устройстве топок нагревательных приспособлений и камерных затворов и в других конструктивных деталях. И та, и другая печь представляют попытки перейти от кустарного углежжения к высшим формам углежжения, основанным на принципе непрерывного действия, и утилизировать побочные продукты углежжения. От печей Шварца они резко отличаются в том отношении, что переугливание древесины здесь производится без доступа воздуха и поэтому является чистой формой сухой перегонки дерева.

Первая непрерывно-действующая печь системы Аминова была построена лет 25 тому назад в Швеции, в местечке Фернез, вблизи

Города Мора на берегу озера Силян. Эта первая Аминовская нечь (рис. 29) представляет сложенный нз кирпича канал, состоящей из трех частей: приемной камеры, наклонной камеры переугливания и изоляционной камеры; к последней примыкает тушильная камера, сделанная из листового железа. Эти три камеры отделяются друг от друга спускными железными шиберами, прижимаемыми к железной же раме посредством эксцентриков. Приемная камера имеет еще боковую деревянную дверь; через отверстие этой двери в нее вводятся вагоны со свежими дровами.

В верхней части камеры переугливания вделаны в уровень с подом две поперечные чугунные колоды со смоляным затвором, выступающие из кладки наружу. В них собирается смола, которая вытекает из наружного конца в подставленные бочки. Камера переугливания обложена внутри листовой красною медью.

Во всю длину канала идет рельсовой путь, по которому двигаются вагоны с переугливаемыми дровами. Емкость вагона равняется 9 куб. м; дрова не укладываются в них плашмя, а загружаются сверху навалкой, поэтому в вагоне помещается дров около 7,8 куб, м. Во время работы в печи Аминов а находится 24 вагона; 1 вагон в приемной камере, 16 вагонов—в камере переугливания, 1 вагон— в изоляционной камере и 6 вагонов — в тушилке. Так как камера переугливания расположена по наклонной плоскости, то внизу ее устроен тормоз, который упирается в нижний вагон этой камеры и таким образом держит весь поезд из 16 вагонов.

К приемной камере примыкает машинное отделение, в котором электромотором приводится в движение винт, который при вращении вперед выдвигается в приемную камеру, упирается в находящийся. там вагон и вдвигает его в камеру переугливания. Когда этот вагон вплотную подошел к нижнему вагону камеры обугливания, то тормоз выключается, и при дальнейшем движении винта вместе с вагоном приемной камеры весь поезд движется вверх. Как только вагон вошел в камеру обугливания и стал на место своего предшественника, пускается в ход тормоз, который удерживает нижний вагон в его положении. После этого винт вдвигается обратно в машинное отделение, шибер между приемной камерой и камерой обугливания опускается, а боковую дверь приемной камеры открывают и вводят в нее новый вагон, после чего дверь закрывается.

От пода самой нижней части камеры обугливания идет кирпичный канал, который соединяется с деревянным смоляным ящиком, где собирается подсмольная вода и смола, не успевшая сгуститься в камере обугливания. Смоляной ящик соединяется газопроводным каналом с холодильной башней, которая сделана ив толстых досок и имеет несколько отделений. В эти отделения входят водопроводные трубы, оканчивающиеся улиткообразными форсунками, которые служат дня распыления входящей в них под сильным напором воды. Холодильная башня посредством канала соединяется с вентилятором. При работе вентилятора парообразные и газообразные продукты разложения дерева высасываются и» нижней части камеры обугливания, поступают в смоляной ящик, где часть ях сгущается в виде смолы и подсмольной воды, а другая часть их по газопроводному каналу уносится в холодильную башню, где они, войдя в соприкосновение с распыленной массой воды, охлаждаются и конденсируются. Чем сильнее давление в форсунках, тем большая получается распыленность и тем лучше конденсируются входящие в холодильную башню пары. Неконденсируе - мые газы высасываются из башни и гонятся вентилятором в регенераторы, где они нагреваются до 250 — 300° и поступают опять в камеру обугливания, в верхнюю ее часть. Происходит таким образом круговорот неконденспруемых газов,—продуктов разложения дерева, которые играют роль передатчиков тепла из регенераторов в камеру обуглива - вання. Так как количество этих газов все увеличивается, то излишек их под некоторым давлением отводится в топки регенераторов, где они н сгорают, заменяя отчасти древесное топливо.

Для обслуживания печи существуют два регенератора: в то время как один нагревается, чрез другой пропускаются газы. Перевод газов от регенератора, начинающего охлаждаться, к регенератору, вновь нагретому, производится посредством переводных клапанов особой конструкции. ,

Температура в камере обугливания не одинакова; в верхней ее части, где обугливание заканчивается, она равняется под сводом 450 — 5(КР, а в нижней части, откуда высасываются пары и газы, «температура равняется около 90°; таким образом, дрова, поднимаясь вверх по углевыжнгательному каналу, подвергаются действию все более и более высокой температуры. Следовательно, здесь осуществлены принципы противоположного движения горячих газов и переугливаемых дров и постепенного усиления нагревания дров по мере их обугливания.

Самый верхний 16 - й вагон в камере обугливания передвигается в изоляционную камеру посредством особого механизма; такой же механизм передвигает вагон из изоляционной камеры в тушильник. Ту - шильник представляет длинный железный ящик, поперечное сечение которого соответствует ширине и высоте вагона. В конце тушильника имеется выпускная камера для одного вполне охлажденного вагона, которая снаружи закрывается дверьми, а от остальной части тушильника отделяется спускным шибером. В полу тушильника сделано небольшое отверстие для пропуска бесконечной цепи, служащей для вытаскивания вагона из тушильняка. Для лучшего и более быстрого охлаждения угля применяется принцип циркуляции газов; с этой целью к продольным боковым стенкам тушильника приделаны широкие циркуляционные трубы, соединенные с ними вверху передней Части и внизу задней; внутри верхней части этих труб находятся форсунки, в которые под сильным давлением пускается вода, благодаря Чему в трубах появляется тяга снизу вверх; газы из низа тушильника всасываются в циркуляционные трубы, охлаждаются и нагнетаются в верх тушильника Пуск Ашшовской печи производится следующим образом. Первый вагон, предназначенный для загрузки в печь, нагружают «ухими смолистыми дровами только наполовину, а остальные — полностью. Первый вагон вводится в приемную камеру и оттуда винтовым механизмом вдвигается в камеру обугливания, за ним следуют другие; на введение каждого вагона из приемной камеры в камеру обугливания требуется 16—18 минут. Как только в камеру обугливания ввели 7 вагонов, то начинают топить один из регенераторов» при чем дым отводится из него в дымовую трубу посредством переводных клапанов. После этого в печь вводят еще б вагонов, в Приемную камеру ставят вагон; спускают шибер между ней и камерой обугливания и закрывают наружные боковые двери. Затем чрез тушильник и изоляционную камеру подходят к li-му вагону, нагруженному наполовину, обливают дрова в нем керосином и зажигают. Шибера между камерой обугливания и изоляционной, между изоляционной и тушильииком и в конце тушильника опускают. В это время отапливаемый регенератор уже достаточно нагрелся, его Топку (топочные и поддувальные двери) плотно закрывают с помощью винта и начинают топить второй регенератор. Нагретый регенератор соединяют посредством переводных клапанов,,с одной стороны, с вентилятором, ас другой, — с камерой обугливания; после чего пускают в ход вентилятор и иасос, который гонит воду в холодильную башню. Через некоторое время после пуска вентилятора вводят в камеру обугливания остальные три вагона. Температура в печи постепенно повышается и в верхней части канала доходит до 450 — 500°. О готовности угля в 16 вагоне узнают по пробе железным прутом через отверстие в своде печи, которое находится как раз над этим вагоном; если дрова вполне обуглились, то прут легко проходит до дна вагона, если же уголь еще не готов, то прут до диа не доходит. При пуске пёчи дрова в первом загруженном вагоне, которые были облиты керосином и зажжены, сгорают до тла, и угля в нем не бывает; во втором, по времени загрузки, вагоне угля выходит немного, в третьем — больше, но менее нормального; четвертый или пятый вагоны обугливаются уже нормально.

При остановке печи поступают следующим образом: вместо вагонов с дровами в камеру обугливания начинают вводить пустые вагоны.

И после того, как в этой камере осталось только 9 вагонов с дровами, перестают топать регенератор и закрывают его на глухо. Затем останавливают насос и вентилятор и превращают сообщение между вентилятором и регенераторами и между регенераторами и камерой обугливания.

Оставшиеся в камере обугливания девять вагонов с дровами обугливаются оставшейся еще в камере теплотой и теплотой экзотермической реакции. По мере обугливания эти вагоны обычным порядком вводятся в тушильняк н по охлаждении выводятся вон, а пустые вагоны, которые остались в камере обугливания, спускаются с помощью винтового механизма вниз' и выводятся наружу чрез загрузочную камеру.

На шведской печи Аминов а переугливаются, главным образом, сосновые и еловые лесопильные отбросы, рейка, горбыли, тонкие концы досок, т. - е. материал, который вообще легко, быстро и равномерно переугливается. При переугливании такого материала печь ежедневно выпускает в среднем 13 вагонов, т.-е. переугливает около 10 куб. саж. (97 куб. м) лесопильных отбросов. Следовательно, при переработке этого материала годовая ее производительность (300 рабочих дней) равняется приблизительно 3 ООО куб. саж. (29 ООО куб. м).

Процесс обугливания на печи Аминова с момента введения вагона с дровами в камеру обугливания и до выпуска этого же вагона с углем из тушильника продолжается 43 — 44 часа, при чем на самое обугливание уходит около 30 часов, на предварительное охлаждение в изоляционной камере — около 2 часов и на тушение и охлаждение в тушильнике — около 12 часов.

Уголь нз лесопильных отбросов получается очень хорошего качества, но объемный выход его незначителен: он равняется около 54%.

При переугливании обыкновенных хвойных дров объемный выход, по словам Аминова, равняется приблизительно 75%, считали дрова на топку регенераторов, которые составляют около 8% всего количества израсходованных дров.

Нижеприведенная таблица показывает ход работы на печи Аминова с лесопильными отбросами в течение 21 дня перед остановкой для ремонта.

Из таблицы видно, что выход угля из лесопильных отбросов равняется около 54% от количества переугливаемых отбросов или около 46% от количества всех израсходованных отбросов, а расход тег же отбросов на топку регенераторов составляет 14 —всех отбросов.

Из той же таблицы видно, что при переугливании 2 129,4 куб. м Отбросов получилось 20 370 кг смолы, чтосоетавляет9 — 10 кг на 1 куб. м, Или около 6 пудов смолы из 1 куб. саж. отбросов. Это количество смолы повышается с увеличением сосновых отбросов и при V» сосновой древесины и Vs еловой доходит до 13 —14 кг на 1 куб. м. Смола довольно хорошего качества, желтого цвета и, по словам А м к - нова, играет немаловажную роль в производстве печи его системы.

|

Получено угля в гектолитрах |

& |

Температура |

|||||||||

|

Июнь меся Число |

Загрузка лееопнльи. отбросов в куб. м |

О В За» ¥ 2 ® Sgg К И о |

Получено смолы |

О М О 5 * И Л m ft, "So,* |

5 «о.® |

Вверху камеры обу - гливавия |

В газопроводе |

• • & ® ® Ю g< One |

|||

|

1 |

101,4 |

13 |

536 |

_ |

_ |

._ |

_ |

_ |

. |

||

|

Л |

109,2 |

14 |

736 |

— |

— |

— |

— |

— |

— |

||

|

% |

109,2 |

14 |

483 |

— |

— |

— |

— |

— ■ |

|||

|

4 |

124,8 |

16 |

733 |

— |

— |

— |

— |

||||

|

5 |

101,4 |

13 |

733 |

1000 кг |

— |

200 |

450 |

85 |

15 |

||

|

В |

101,4 |

13 |

713 |

— |

- |

210 |

500 |

83 |

16 |

||

|

7 |

93,6 |

12 |

490 |

— |

_ |

200 |

450 |

84 |

15 |

||

|

8 |

101,4 |

13 |

386 |

— |

- |

150 |

500 |

85 |

15 |

||

|

9 |

" 101,4 |

18 |

477 |

125 |

475 |

80 |

16 |

||||

|

10 |

85,8 |

11 |

478 |

■ |

200 |

475 |

82 |

11 |

|||

|

11 |

101,4 |

13 |

465 |

— |

- |

250 |

500 |

83 |

14 |

||

|

12 |

109,2 |

14 |

441 |

— |

— |

300 |

525 |

85 |

15 |

||

|

13 |

101,4 |

13 |

712 |

— |

— |

350 |

475 |

83 |

16 |

||

|

14 |

101,4 |

13 |

733 |

17550 кг |

„ |

325 |

500 |

83 |

1в |

||

|

15 |

109,2 |

14 |

743 |

— |

300 |

475 |

84 |

14 |

|||

|

16 |

109,2 |

14 |

483 |

— |

320 |

450 |

85 |

15 |

|||

|

17 |

109,2 |

14 |

441 |

— |

— |

270 |

480 |

80 |

16 |

||

|

18 |

93,8 |

12 |

386 |

_ |

— |

275 |

500 |

81 |

15 |

||

|

19 |

85,8 |

И |

477 |

— |

250 |

450 |

83 |

15 |

|||

|

20 |

124,8 |

16 |

5S6 |

— |

350 |

430 |

— |

— |

|||

|

21 |

54.6 |

7 |

435 |

1820 кг |

368,7 |

300 |

420, |

— |

— |

||

|

21 день |

2129,4 |

273 |

11616 |

20370 кг |

368,7 |

— |

- |

— |

Никаких других побочных продуктов углежжения на Аминов - ской печи в Фернез не получается, хотя и предполагалось устройство дестилляционного отделения для выработки древесного спирта, порошка и скипидара. Шведская ординарная печь А м и н о в а занимает всего 17 рабочих, из них 6 человек работает у самой печи, 1 рабочий занят смолой, 1 рабочий—погрузкой угля в железнодорожные вагоны, 6 человек—подвозкой и нагрузкой вагонов, распиловкой и колкой дров и пр., я 1 слесарь с помощником-мальчиком заняты слесарной работой в мастерской при печн. Общий месячный заработок этих рабочих составлял в довоенное время 1 700 — 1 800 крон.

Расход силы, необходимой для работы ординарной Аминов- ской печи со всеми ее вспомогательными приспособлениями, т.-е. с элеваторами для выгрузки дров из воды, о машинами для распиловки я колки дров и проч., составляет около 74 лошадиных сил, которые распределяются следующим образом; на вентилятор—3 силы, на водяной насос (15 000 литров воды в минуту) —15 сил, для передвижения в печн вагонов с дровами и углем—5, на распиловку и колку дров—30, на элеватор—18 , на элеватор для угля — з силы.

Аминовская печь в Фернез своей силовой станции не имеет и оборудована электромоторами, получающими энергию с электрической станции, находящейся в нескольких километрах от печи.

В 1914—1915 годах на Урале, в Симском округе вблизи Аша-Бала - шевского завода, была построена двойная печь Аминова, которая состояла из двух углевыжигательных каналов с общей холодильной башней и регенераторами. При постройке этой печи Аминов позволил некоторые отступления от шведского образца, как, например, отвод газа из камеры обугливания был сделан не от пода камеры, а сверху со свода, затем два железных тушильника имели одну стенку общую и т. д. Кладка печи производилась в зимнее время в тепляке, вследствие чего один из регенераторов пришлось весной перекладывать, так как в нем появилась трещина.

Дрова переугливались куренной меры, т.-е. в длину 2 арш. 2 в, 1,51 л), не колотые, часто толщиной до 4 вершков (18 см).

Несмотря на теоретическую целесообразность конструкции Аминовская печь в том виде, как она была построена на Урале, и при переугливании крупных куренных дров не оправдала возложенных на нее надежд ни в отношении гарантированных изобретателем производительности и выхода, ни в отношении качества угля. Хвойные породы давали объемный выход угля не выше 60% переугленных дров, а лиственные не выше 45 — 500/0. Качество угля было также неудовлетворительное; уголь получался слабый, мелкий, с трещиаами, с белым налетом (следы горения). Производительность печи оказалась также ниже гарантированных 13—14 вагонов в сутки из каждого канала. Кроме того, работа на печи сопровождалась частыми хлопками и даже взрывами, особенно при перестановке регенераторных клапанов (перевод газа от одного регенератора в другой); были случаи таких сильных взрывов, когда работу печи приходилось останавливать для исправления причиненных взрывом повреждений.

Обследование процесса углежжения в Аминовской печи, произведенное для выяснения причин плохих результатов работы, касалось главным образом температуры, давления и состава газа в разных частях печи. В камере обугливания температура и состав газов определялись вверху камеры через каждые одиннадцать метров, при чем верхний пункт находился около самого верхнего вагона, а самый нижний в начале газопровода, выводящего газ из камеры. Обследование дало следующие результаты. При понижении температуры сверху вниз наибольшее падение происходит между 10 м и 80 м, начиная с верхнего конца камеры обугливания, где оно на расстоянии lljf составляет от 155 до 160°Ц, затем падение замедляется, равняясь между 30 м и 41 л—317—120° и между 41 м и 59-л—только от 53 до 77е. Нагретый газ, входящий в верхнюю часть углевыжигательной камеры, содержит большое количество кислорода, около 4%. Кислород, войдя в соприкосновение с раскаленным углем, соединяется с ним, благодаря чему содержание его около верхнего вагона сразу понижается до 0,5—0,«%, а количество углекислоты сильно повышается с 15 — 16% до 22—23%, Присутствием кислорода объясняется, между прочим, довольно толстый слой яркокрасной окалины, покрывающей рельсы и некоторые части вагонов. По мере движения газов вниз они постепенно обогащаются кислородом, достигая при выходе из камеры до 3,5%; затем кислородность остается почти постоянной до холодильной башни, где она поднимается до 4,4%, далее содержание кислорода не изменяется до регенераторов, в которых оно несколько понижается (до 4,1%). Таким образом, максимум кислородности газов наблюдается в холодильной башне, а минимум в верхней части углевыжигательной камеры. Повышение кислородности по длине углевыжигательной камеры происходит благодаря засасыванию наружного воздуха; с этим выводом вполне согласуются наблюдения над давлением газов; оказывается, что только в верхней части этой камеры существует положительное давление, в большей же части камеры давление отрицательное. Засасывание воздуха и большая кислородность газов является причиной частых хлопков и даже взрывов, центр взрывов—регенератор, откуда они распространяются по направлению к вентилятору и к холодильной башне. Наблюдение температуры в регенераторах н температуры воды, затекающей из холодильной башпи, обнаружили тесную связь, существующую между конденсацией паров в холодильной башне, действием регенераторов л температурой в углевыжигательной камере: при слабой конденсации паров вследствие плохой работы насоса и недостаточного напора воды, о чем можно судить по температуре выходящей из холодильной башни воды, регенераторы действуют

Сух» «ервгонк» ««рева Ш слабо, так как несконденсировавпшеся пары, поступающие в регенератор, сильно охлаждают решетку и понижают температуру газов, отходящих в углевыжигательную камеру. Вследствие присутствия значительного количества паров в газах температура в камере обугливания понижается, и реакция разложения дерева замедляется, выделение газов ослабляется^ и давление внутри камеры уменьшается. Благодаря уменьшению давления увеличивается засасывание воздуха, усиливается горение угля, и температура в камере обугливания ненормально высоко поднимается. Наблюдения температуры газов, прошедших регенераторы, показали, что эта температура подвержена большим колебаниям, вне зависимости от силы топки и степени конденсации паров в холодильной башне: так, иногда эти колебания выражаются в постепенном повышении, между тем, как при нормальном ходе должно быть наоборот: температура газов, выходящих из регенераторов, должна постепенно понижаться по мере охлаждения регенератора в зависимости от количества прошедших холодных газов. Повышение температуры, конечно, свидетельствует о горении газа, но при каких условиях происходит это горение, осталось невыясненным.

Обследование, несмотря на свою незаконченость, дало возможность сделать ряд ценных выводов относительно тех мер, которые следовало предпринять для устранения недостатков в работе печи. Эти выводы указывают, между прочим, на необходимость постановки вентилятора пред холодильной башней, а не после нее, на необходимость ускорения циркуляции газов и устройство гидравлического затвора с целью увеличить давление газов в печи и пр.

В процессе работы печи выяснилась также неудовлетворительность конструкции равных частей печи, нарушающая правильность хода работы. Так, например, механизм, вводящий вагон в изоляционную камеру, иногда перестает действовать, подобное же явление происходит и с механизмом, переводящим вагон из изоляционного отделения в тушильник; шибера часто вследствие засмоления их или вследствие порчи эксцентриков не плотно прикрываются или очень трудно поднимаются и спускаются и т. д.

Произведенное обследование и наблюдение за ходом работы дали основание утверждать, что недостатки Аминовской печи вытекают не из принципа устройства печи, а являются дефектами чисто конструктивного характера, что действие этой печи изучено мало, конструкция разработана лишь в грубых чертах и нуждается в дальнейшей разработке и улучшении.

Несмотря на незаконченность обследования и на полученные результаты, которые давали надежду улучшить работу Аминовскор печи, ова была переделана с нарушением основных принципов ее устройства.

За последние 10 лет в Швеции выстроено несколько новых печей системы Аминова в то время, как до 1915 года работала только одна вышеописанная печь. Такое распространение печей Аминова дает основание думать, что теперь конструктивные недостатки этих печей устранены, и цечи работают лучше.

К типу циркуляционных печей относятся также печи Магну - сона и Бергстрёма рис. 30 представляет схему устройства такой печиБергстрёма. В камеру жжения 1 вводятся вагоны с древесиной. Образующиеся газы и пары высасываются из нее вентилятором 5, проходят через смолоотделитель и поступают в калорифер 2, в котором они нагреваются до 400 и затем возвращаются в камеру жжения 1, где отдают тепло, необходимое для переугливания. Излишние газы идут в конденсационную систему 6, конденсируются здесь, а некон - денсируемые газы уходят в топку 3. Так как вентилятор засасывает газы с загрузочного конца печи, удаленного от спуска нагретых газов, то температура газов и паров держится здесь около 100°. Загрузка вагона с дровами в камеру ясжения производится также, как в печах Грёндаля илп Аминова, по одному вагону за раз. Дерево сначала ■сушится, и переугливанйе происходит постепенно по мере того, как вагоны приближаются к горячему концу камеры.

Преимущества циркуляционной печи Бергстрёма состоят в следующем:

1) незначительный расход топлива,

2) отсутствие перегрева,

Н) возможность легко регулировать температуру,

4) непрерывный способ работы.

В заключение описания углежжения приводим таблицу выходов и веса угля разных пород и оценку одного короба (5,53 куб. арш.) разлого угля по содержанию в нем углерода.

|

Таблица выходов и веса печного угля раз-

|

Нужно адиетнть, что эти цифры взяты из Уральской практики углежжения, но при условии вполне правильного обугливания в печах Шв ар ц а из очень хор^пшх сухих про р. Если же мы возьмем средний

|

Рис. 30. Годовой выход по разным округам и по породам, то он окажется значительно ниже. |

|

Таблица оценки угля по количеству углерода.

|

Таким образом по содержанию углерода наиболее ценным для металлургического дела является березовый кучной уголь и наименее ценным—еловый ретортный и печной. По породам сосновый уголь занимает середину между березовым и еловым углем.

Влияние качества угля на стоимость выплавленного чугуна определяется следующим расчетом. Положим, что короб соснового кучного угля стоит б рублей и один пуд углерода при 50-ти процентной руде дает 1,27 пуда чугуна, тогда от стоимости этого угля падает на пуд 600 -15*5

Чугуна! =30,5 коп. При той лее цене печного еоснового

Угля расход на уголь в себестоимости чугуна будет - равняться €00:12 „п л

Опубликовано в

Опубликовано в