Производство понизителя вязкости из растворимых смол

18 марта, 2013

18 марта, 2013  admin

admin Растворимые смолы содержат летучие кислоты, оксикислоты, фенолы и другие соединения. По элементному составу они отличаются пониженным содержанием углерода (около 55 % против 75 % для отстойных смол) и высоким содержанием кислорода (38 % против 18 %).

В настоящее время наиболее важным использованием растворимых смол является синтез на основе их фенольной части полифенольного лесохимического понизителя вязкости (ПФЛХ). Другими продуктами переработки растворимых смол являются СДХО, крепитель KB и др.

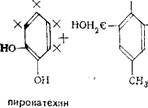

Синтез ПФЛХ по методу Д. В. Тищенко и И. П. Уварова состоит в следующем. Третью часть фенольного концентрата, например экстракционной смолы, обрабатывают формалином в присутствии едкого натра, охлаждая смесь, чтобы температура не поднималась выше 40 °С. На 1 кг-моль фенолов, содержащихся в сырье, берут 2 кг-моль формальдегида и 0,5 кгХ Хмоль щелочи. Присоединение формальдегида происходит в орто- и пара-положениях к фенольной гидроксильной группе; находящиеся в этих так называемых реактивных положениях атомы водорода способны участвовать в реакциях присоединения и конденсации. Количество образующихся при этом в молекуле фенола метилольных (спиртовых) групп соответствует числу имевшихся свободных (т. е. не замещенных какими-либо боковыми группами) реактивных положений. В нижеприводимых формулах в качестве исходных фенолов взяты для примера л-крезол и пирокатехин; крестиками обозначены свободные реактивные положения.

|

|

|

ONa |

|

X NaOH НОН2С + 2CHjO---------------- |

|

-СН2ОН |

|

Сн, |

ОН

|

Пара-крезол. |

Днжетилол-дара -крезол

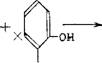

Полученные фенолоспирты конденсируют при 100 °С в присутствии минеральной кислоты как катализатора с остальными двумя частями фенольного концентрата.

|

ONa |

|

Дииетклол— naps, —крезол |

|

-сн2он X |

|

X H2S04 |

|

ОН Пирокатехин |

Х -

X

|

Г |

Iх |

||

|

Jx LJ |

XL, |

L-OH |

|

H2S04 X --- >- Но- |

Он

Трехкол^чатын новолас

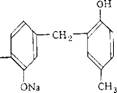

Поскольку в исходном сырье имелась смесь различных одно-, двух - и трехатомных фенолов, в действительности получается смесь новолаков различного строения в общем виде типа

R _сна—R"—СНа—R'".

Новолак промывают водой, растворяют в щелочи и подвергают сульфометилированию, т. е. обработке оксиметансульфо - натом натрия, получаемым путем смешения формалина с раствором сульфита натрия:

CH20+ Na2S03 + НвО^НО—СН2—S03Na + NaOH.

|

Но |

|

—СНо |

В результате этой обработки получают щелочной раствор Понизителя вязкости:

-pCH2S03Na 1—ONa

ОН

Понизитель вязкости

На Амзинском лесохимическом заводе ПФЛХ изготовляют из экстракционной смолы, содержащей 50—55 % фенолов, получаемой при экстракционной переработке необесспиртованной и неперегнанной жижки, предварительно отделенной от отстойной смолы. Синтез ПФЛХ ведут упрощенным способом, обрабатывая сразу всю смолу формалином, который берут в значительно уменьшенном количестве, в результате чего получаются не трехкольчатые, а двухкольчатые новолаки типа

R' —СН2 —R", R' —CH2— R'"

И др. и соответственно двухкольчатый готовый продукт.

В этом случае процесс получения новолака ведут при нагревании до 80—90 °С и перемешивании в реакторе периодического действия. Новолак промывают горячей водой при непрерывном перемешивании, после чего растворяют в 42%-ном растворе едкого натра. Готовят 25%-ный раствор оксиметан - сульфоната натрия растворением сульфита натрия в горячей воде и перемешиванием раствора с формалином. Затем щелочной раствор промытого новолака подвергают сульфометилированию при нагревании до 100 °С и перемешивании с последующей выдержкой при той же температуре для дозревания. Полученный раствор понизителя вязкости упаривают до влажности не более 7 %, охлаждают, дробят в крошку (размеры частиц от 2 до 50 мм) на двухвальцовой дробилке и упаковывают в мно

гослойные бумажные мешки. Содержание нерастворимых в воде веществ в готовом продукте не должно превышать 2%.

На 1 т готового продукта расходуется примерно 1050 кг экстракционной смолы, 250 кг сульфита натрия (безводного), 84 кг формальдегида, 40 кг серной кислоты и 100 кг каустической соды (безводной).

Промывная вода от промывки новолака, количество которой составляет 1,5 т на 1 т ПФЛХ, сильно загрязнена — ХПК достигает 350 000 мг/л; ее обезвреживают в печи для сжигания сточных вод.

Использование ПФЛХ при бурении нефтяных и газовых скважин обеспечивает улучшение свойств глинистых промывочных растворов и в результате этого повышение скорости и снижение стоимости буровых работ.

Успешно применяется ПФЛХ также в литейном производстве, где его введение в формовочные смеси придает им достаточную текучесть в сочетании с хорошими прочностными свойствами и значительно снижает брак форм и отливок. Однако ПФЛХ, вырабатываемый для буровых работ, недостаточно полно растворяется в воде, что не отвечает требованиям технологии современного литейного производства. Для получения полностью растворимого в воде ПФЛХ на стадии образования новолака увеличивают расход формальдегида на 25—30 %, серной кислоты на 10%, продолжительность и температуру конденсации, а на стадии растворения новолака — количество щелочи, общий расход которой возрастает почти вдвое. Получаемый продукт содержит 10—15 % влаги и не способен дробиться в крошку, поэтому его транспортируют в виде водного раствора, содержащего обычно 50 % сухого вещества.

Опубликовано в

Опубликовано в