Технология канифольно-экстракционного производства

16 марта, 2013

16 марта, 2013  admin

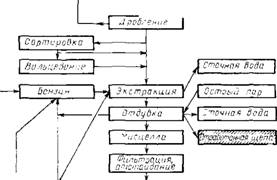

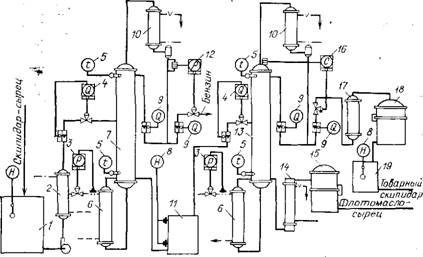

admin Технология канифольно-экстракционного производства включает следующие основные стадии процесса: измельчение осмола в щепу; экстракцию смолистых веществ из щепы органическим растворителем (бензином); переработку бензиновых растворов с целью получения товарных продуктов и регенерации растворителя. Принципиальная схема канифольно-экстракционного производства дана на рис. 10.1.

Хранение и подготовка осмола. Поступающий на заводы осмол укладывается для хранения на складе сырья. В настоящее время применяется кучевой метод хранения, при котором осмол с помощью козловых кранов укладывается в кучи. Ширина кучи в основании равна 28 м, высота 6 м. Действующими нормами допускается объем одной кучи до 50 тыс. м3 плотной древесины, однако практически он обычно составляет не более 10 тыс, м3. Между отдельными кучами должны быть противопожарные разрывы, составляющие между торцами куч 15 м, а между боковыми сторонами куч 25 м.

Кучевое хранение осмола и использование козловых кранов с грейферным захватом для его внутризаводской транспортировки позволяет значительно сократить площади складов сырья и механизировать трудоемкие работы по складированию осмола и подаче его в производство.

Для бесперебойной работы завода на складе сырья должен быть 2—3-месячный запас осмола. На складе осмола обычно укладываются железнодорожные пути, по которым осмол подают в отделение измельчения на специальных вагонетках - платформах. При этом осмол одновременно учитывается по - массе. Осмол можно транспортировать также конвейерами скребковыми желобчатыми цепными или ленточными. Призна-

|

Товарная ' Канисроль 'одшрцкация

СкипиВар- сырец

Сточное Зосс | /гПаШмёрь[ [-фротомасро^

Чительном удалении складов осмола он может вывозиться автосамосвалами. Осмол может очищаться от земли гидравлическим и механическим способами. В условиях отечественных заводов, расположенных в районах, имеющих большой период отрицательных температур, наиболее эффективным является способ механического удаления земли и гнили. Основным механизмом установки, работающей непрерывно, является реконструированный окорочный барабан, серийно выпускаемый для окорки балансов. В барабане изменена конструкция узлов выгрузки и загрузки. Внутри барабана по винтовой линии установлен разгрузочный нож, размеры которого позволяют захватывать поступающий осмол. |

Оси о Jl

Очистка Земля, гниль

Рубка

|

|

|

Сортировка J—»] Пы/Ib. крошка | X |

|

Рис. 10.1. Принципиальная схема канифольно - экстракционного производства |

|

ПарЬ! бензина | Упаривание I |

|

| ьваривание -*^Сточная 8ода~

|

Загрузка осмола в приемный бункер барабана проводится грейферным краном. При вращении барабана осмол захватывается разгрузочным ножом и перемещается по его плоскости в сторону разгрузочного окна. При достижении разгрузочным ножом положения 60° и выше от горизонтали куски осмола сваливаются с разгрузочного ножа на лоток, входящий внутрь барабана. В районе лотка на поверхности барабана предусмотрены окна для удаления отходов. Отходы через окна попадают в лоток для сбора отходов и конвейером подаются в разгрузочную тележку или бункер. Очищенный от балласта, гнили, заболони, песка и других примесей осмол подается пластинчатым питателем на бетонную площадку склада и краном формируется в кучу.

На одном из заводов загрязненные отходы осмола промывают водой в бассейне, сооруженном из бетонных плит. Отмытый осмол выгружают на бетонную площадку для подсушивания.

Механизированная загрузка осмола, очистка, поштучная выдача и механизированное удаление отходов позволяют при различных компоновочных решениях с существующим технологическим оборудованием предприятий комплексно механизировать переработку осмола, исключить ручной труд и свести к минимуму численность обслуживающего персонала.

Осмол измельчают на дисковых или барабанных рубитель - ных машинах в щепу, которую затем доизмельчают на молотковых дробилках. Для получения более однородной по размерам щепы ее сортируют. Крупная щепа направляется на доиз - мельчение. Образующаяся при измельчении осмола древесная и минеральная пыль отделяется на сортировке от щепы и удаляется при помощи аспирационных систем в специальные бункера.

При измельчении осмола получается щепа размером от 3 до 25 мм по длине волокна и от 1,5 до 3 мм по толщине. При этом щепы размером до 15 мм получается около 85 % (по массе). Отходы при измельчении составляют 5—8% от массы осмола. Щепа занимает объем в среднем на 35 % больше, чем исходный осмол. Насыпная масса 1 м3 щепы из осмола 20 %-ной влажности обычно равна 230—250 кг, в зависимости от смолистости.

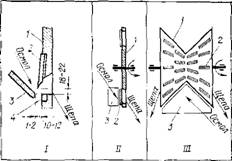

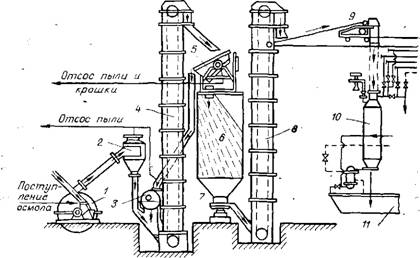

Для измельчения осмола применяют дисковые рубительные машины (ДР-28 и МРН-100) и барабанные машины (фирма ЦЕКОП, ПНР). Принципиальные схемы этих машин приведены на рис. 10.2, а принципиальная схема получения технологической осмольной щепы с применением дисковых машин — на рис. 10.3. Недостаточный размер загрузочного патрона позволяет измельчать на этих машинах только разделанный осмол. Для измельчения полуразделанного осмола разрабатывается конструкция отечественной барабанной машины с увеличенным загрузочным патроном (1200X1200 мм). Кроме того,

Рис. 10.2. Принципиальная схема рубительных машин: / — установка ножей рубительных машнн; II — дисковые машины ДР - 28, МРН-100; III — машина фирмы ЦЕКОП; / — диск (барабан); 2 — нож; 3 — контрнож; 4 — контрпланка

Машина оснащается устройством для доизмельчения щепы, что позволяет сразу получить основное количество щепы требуемого размера.

Для правильной работы рубительной машины необходима надлежащая заточка и замена затупившихся ножей и их правильная установка. Вылет ножа над плоскостью диска или барабана должен составлять 10—12 мм, расстояние от кромки ножа до контрпланки диска или барабана 18—22 мм, расстояние от кромки ножа до контрножа 2—3 мм.

|

|

Для улучшения качества щепы целесообразно технологическую щепу подвергать дополнительному разделению на две фракции: менее 7 мм и более 7 мм, после чего фракцию размером более 7 мм направлять на гладковалковые дробилки.

|

Рис. 10.3. Принципиальная схема получения технологической осмольной щепы: Gj /—дисковая рубительная машина; 2 —циклон; 3— молотковая дробилка; 4, 8 — ковшевые элеваторы; 5 — сортировка; 6 — бункер для щепы; 7 — тарельчатый питатель; 9 — Конвейер с тележкой для загрузки щепы в экстрактор; 10 — экстрактор; // — бункер для отработанной щепы |

Полученная в измельчнтельном отделении щепа при помощи ленточного конвейера и ковшового элеватора поднимается в бункер экстракционного отделения, откуда поступает на загрузку в экстракторы. Выгружаемая из экстракторов отработанная (обессмоленная) щепа системой конвейеров направляется в котельную для сжигания; она может быть также использована для получения активных углей. Отработанная щепа содержит обычно 6—15 % воды и 3—5 % канифоли (от сухой обессмоленной древесины). Содержание летучих веществ (остатки бензина, масел) для безопасного сжигания щепы в топках должно быть не более 0,7 %.

Для контроля за отсутствием бензина в отработанной щепе под ленточным конвейером устанавливают сигнализаторы типа свк, определяющие наличие паров бензина. При срабатывании прибора щепа с помощью сблокированного устройства автоматически сбрасывается в промежуточный аварийный бункер, из которого она должна быть удалена в отвал.

Методы экстракции. Смолистые вещества можно экстрагировать из осмола различными способами: периодическим, ба - тарейно-противоточным, батарейно-дефлегмационным и непрерывным.

Периодическая экстракция осмола сводилась к многократной обработке щепы свежим растворителем и на практике больше не применяется.

При батарейных методах экстракции различают головной и хвостовой экстракторы. Головным называют экстрактор, в котором содержится мисцелла наиболее высокой концентрации. Как правило, в таком экстракторе экстрагируется свежая ос- мольная щепа и из него ведут отбор мисцеллы. Хвостовым называют экстрактор, который содержит раствор с самой низкой концентрацией смолистых веществ. В хвостовом экстракторе находится наиболее проэкстрагированная щепа, сюда подается свежий растворитель.

При батарейно-про^ивоточной экстракции на свежую смолистую щепу подается прошедший батарею экстракторов раствор смолистых веществ, а на обессмоленную щепу — свежий растворитель. Иными словами, чем беднее смолистыми веществами щепа, тем меньше концентрация смолистых веществ в соприкасающемся с ней растворителе. Это обеспечивает достаточную разность концентрации в каждом экстракторе батареи.

Сущность батарейно-дефлегмационного метода экстракции заключается в следующем. В верхнюю часть экстракторов батареи, загруженных осмольной щепой, непрерывно подается горячий бензин (флегма), который орошает щепу и стекает в нижнюю часть экстракторов. В нижнюю часть экстракторов поступают пары растворителя, которые обеспечивают нагрев содержимого экстракторов, а также удаление воды, содержащейся в щепе.

Непрерывный метод экстракции заключается в том, что экстрагируемый материал непрерывно подается в один конец вертикального или горизонтального экстрактора, омывается растворителем по принципу противотока, отдает ему растворимые вещества и непрерывно выводится из другого конца экстрактора. Непрерывные методы экстракции не получали развития в канифольно-экстракционном производстве.

Батарейно-противоточный метод экстракции. При этом методе растворитель проходит через ряд последовательно соединенных экстракторов, обогащаясь смолистыми веществами. Движение растворителя в батарее создает благоприятные условия для диффузии и обеспечивает высокую разность концентраций во всех экстракторах. Регулируя скорость прохождения растворителя через батарею, можно добиться достаточно глубокого извлечения смолистых веществ из щепы при высокой заданной концентрации экстракта (мисцеллы). Необходимо также отметить, что обогащенный смолистыми веществами раствор может растворять содержащиеся в осмоле окисленные смоляные кислоты, не извлекаемые чистым бензином.

Экстракционные батареи позволяют получить высокий коэффициент извлечения смолистых веществ при сравнительно низком расходе растворителей и тепла (технологического пара). Хотя такие батареи имеют сложные коммуникации, однако управление ими не представляет трудностей.

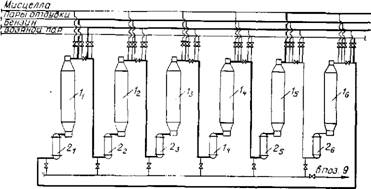

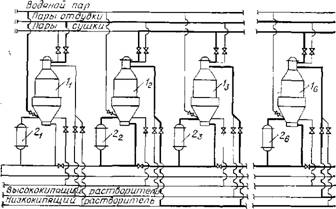

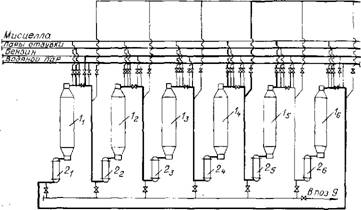

Технологическая схема батарейно-противоточного метода для экстракционной батареи, состоящей из шести экстракторов, изображена на рис. 10.4. Процесс протекает в следующей последовательности (для периода, когда хвостовым является экстрактор 12): свежий бензин поступает в нижнюю часть подогревателя 22, проходит через слой щепы экстрактора /2, по переточной линии поступает в низ подогревателя 23, прокачивается снизу вверх через экстракторы /3, U, 15, по пути подогреваясь в подогревателях, имеющихся у каждого экстрактора. Сверху экстрактора /3, где находится свежезагруженная щепа, по линии мисцеллы отбирают парожидкостную смесь и направляют ее в сепаратор 3. В сепараторе пары воды и бензина отделяются от мисцеллы и конденсируются в конденсаторе 4 Конденсат разделяется во флорентине 7.

Из флорентины бензин поступает в сборник рабочего бензина 6, откуда насосом 11 через подогреватель 5 возвращается в хвостовой экстрактор. Мисцелла из сепаратора поступает сначала из отстойников 9, а затем в сборник 10.

Таким образом, у работающей батареи открыты вентиль на подаче бензина в хвостовой экстрактор, задвижка на линии отбора мисцеллы из головного экстрактора и задвижки на переточных линиях между соседними экстракторами. В экстракторе 1 идет отдувка растворителя от проэкстрагированной щепы. Для этого в низ экстрактора /] через подогреватель 2 подается острый пар, пары бензина вместе с парами воды отводятся

сверху экстрактора в линию паров отдувки и далее на конденсацию.

|

Рис. 10.4. Батарейно-противоточный метод экстракции: |

|

H—H— экстракторы; 2i—26— промежуточные подогреватели; 3 — сепаратор; 4 — кон - воды; 9 — отстойники мисцеллы; 10 — сборник мисцеллы; 11 — насос

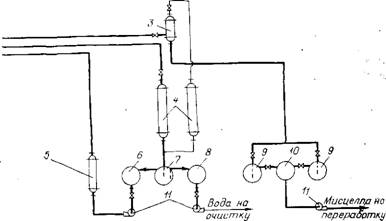

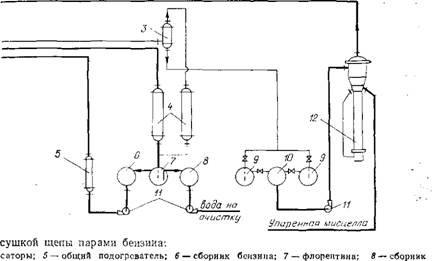

Рис. 10.5. Батарейно-дефлегмационный метод экстракции с местным упари - 1—1з, H—H — экстракторы; 2I—23, 2б—2з — испарители; 3 — конденсаторы; 4 — сепара - 8 — сборник низкокипящего растворителя; 9 — насос |

В экстракторе /6 производят выгрузку проэкстрагированной щепы и затем загружают свежую осмольную щепу. После этого экстрактор подключают к экстракционной батарее в качестве головного экстрактора. Для этого растворы, прошедшие экстрактор направляют в низ подогревателя 26 и отбор мисцеллы ведут из верхней части экстрактора /6. Подача бензина производится в экстрактор 1Ъ, а из экстрактора 12 имеющиеся

|

Денсаторы; 5 — общий подогреватель; 6 — сборник бензвяа; 7 — флорентина; 8 — сборник |

|

Осмольнаа щепа

Ванием растворов: Торы; 5 — сборник высококипящего растворителя; 6 — флорентины; 7 — сборник воды; |

Там растворы, называемые обратным сливом, сливают в сборник бензина, откуда их закачивают наравне со свежим растворителем в хвостовой экстрактор.

Следовательно, в конце каждого рабочего периода экстракционной батареи, проводят следующие операции: 1) прекращают отдувку и отключают на разгрузку очередной экстрактор; 2) подключают очередной головной экстрактор со свежезагру - женной щепой и начинают отбор из него мисцеллы; 3) отключают очередной хвостовой экстрактор и спускают из него обратный слив; 4) по окончании спуска обратного слива пускают острый пар для отгонки из щепы бензина; 5) начинают подачу растворителя в очередной хвостовой экстрактор.

Регулируя подачу бензина в батарею и отбор мисцеллы из нее, можно в довольно широких пределах изменять конечную концентрацию получаемого раствора смолистых веществ, а также создавать в батарее повышенные температуры и давление, что увеличивает полезный выход продукции и уменьшает расход растворителя и пара. При заданной продолжительности рабочего периода, равной 1,7 ч, оборот экстрактора в среднем продолжается около 10 ч, в том числе собственно экстракция 8—8,5 ч.

При установившемся рабочем режиме батареи в конце каждого следующего рабочего периода из батареи на разгрузку выключается один экстрактор, а в качестве головного подключается экстрактор, загруженный свежей щепой.

На линии обратного слива требуется установка фильтра, так как имеет место унос мелких фракций щепы. Кроме того, для обеспечения нормальной работы насоса приходится идти на снижение температуры растворителя в хвостовом экстракторе до 80—90 °С, хотя это ухудшает условия экстракции во всей батарее и условия последующей отдувки растворителя от проэкстрагированной щепы. Осмольная щепа с высокой влажностью не успевает высохнуть в одном головном экстракторе. Процесс сушки вынужденно продолжается в других экстракторах. Это обусловливает получение на экстракционной батарее большого количества паров, что вызывает резкое возрастание гидравлического сопротивления, а наличие воды приводит к образованию азеотропных смесей с бензином, что снижает температуру процесса во всей экстракционной батарее. Вследствие этого противоточная батарея по такой схеме не обеспечивает удовлетворительного извлечения смолистых веществ, особенно при работе на сыром осмоле.

Спуск горячего обратного слива из хвостового экстрактора также вызывает излишние потери растворителя за счет резкого увеличения давления паров бензина в воздушной системе сборников, флорентин и других аппаратов.

Экстракционные батареи, работающие по противоточному методу, состоят из 5—6 экстракторов. При этом на противоточ - ной экстракции находится 3—4 экстрактора. Такая экстракционная батарея обладает гидравлическим сопротивлением 350—400 кПа. Увеличение числа экстракторов в батарее приводит к соответствующему увеличению давления в хвостовых экстракторах, но это практически не влияет на скорость извлечения смолистых веществ.

В последнее время противоточный метод усовершенствования и переключение экстракторов осуществляется в несколько иной последовательности. Температура в хвостовом экстракторе поддерживается на уровне 130—140 °С, что соответствует температуре кипения бензина при давлении 350—400 кПа, которое имеется в этом экстракторе.

При освобождении перед отдувкой хвостового экстрактора раствор из него передавливают острым паром (подаваемым в верх экстрактора) в экстрактор со свежезагруженной щепой. У этого экстрактора открывают задвижку на линии паров сушки и пережатые растворы кипятят в течение рабочего периода. Только после этого экстрактор подключают как головной экстрактор батареи. Пережимаемые растворы, имеющие температуру 130—140 °С, несут с собой большое количество тепла, что способствует интенсификации процесса сушки щепы. Обратный слив при такой схеме отсутствует, и на экстракцию в хвостовой экстрактор всегда подается свежий растворитель. Кроме того, сушка щепы производится в двух экстракторах: в экстракторе со свежей щепой, куда пережаты растворы, и в головном, откуда ведется отбор мисцеллы и паров. Такая последовательность ведения процесса обеспечивает лучшую сушку щепы, и противоточной экстракции подвергается хорошо высушенная щепа, что позволяет достичь более высокой степени извлечения канифоли.

Положительные стороны батарейно-противоточного метода: равномерное соприкосновение растворителя с щепой; высокая температура процесса, обусловленная наличием соответствуюЩего давления; высокая степень взаимосвязи экстракторов в батарее, что обеспечивает стабильные показатели процесса для соседних экстракторов и облегчает управление процессом экстракции.

Отрицательные стороны: повышенные требования к герметизации оборудования и запорной арматуре экстракционной батареи; низкая концентрация мисцеллы (4—5%), что требует дополнительного ее упаривания, а следовательно, и дополнительного расхода тепла на эту операцию.

Батарейно-дефлегмационный метод экстракции с местным упариванием растворов. Технологическая схема процесса для экстракционной батареи, состоящей из восьми экстракторов, показана на рис. 10.5. Экстракцию смолистых веществ ведут путем постоянного орошения щепы в экстракторах —U свежим растворителем, подаваемым через распределительные устройства в верхней части экстракторов. Бензин стекает по щепе сверху вниз, извлекая из нее смолистые вещества; образующиеся растворы собираются в нижней части экстракторов и поступают в испарители J?2—где подвергаются частичному упариванию. При этом пары растворителя поднимаются наверх противотоком к стекающему бензину. Процессы экстракции и сушки щепы по дефлегмационному методу идут во всех экстракторах.

Нижние части экстракторов соединены трубопроводом, по которому растворы перетекают от хвостового экстрактора 1% к головному экстрактору По пути растворы упариваются, и из низа головного экстрактора отбирают мисцеллу с концентрацией 150—200 кг/м3, которую направляют через фильтр на дальнейшую переработку.

В экстракторе 1 проводят отдувку растворителя от про - экстрагированной щепы водяным паром, подаваемым в нижнюю часть экстрактора. Перед отключением хвостовой экстрактор освобождают от растворов путем пережима их острым паром в соседний экстрактор.

Свежий бензин подают на орошение во все экстракторы, в которых идет экстракция. В головной экстрактор поступает бензина меньше, а кипячение растворов в нем производят более интенсивно, чем в хвостовом. В результате в хвостовом экстракторе образуется избыток растворов по сравнению с головным и мисцелла перетекает по батарее в направлении головного экстрактора.

Для снижения расхода тепла на разных стадиях процесса экстракции подают различные фракции бензина. В головные экстракторы, где идет сушка щепы, поступает высококипящий растворитель. При этом уменьшается количество бензина, отгоняемого с водой. В хвостовые экстракторы подают низкоки - пящую фракцию растворителя. При этом от щепы растворитель ■отдувается быстрее и с меньшим расходом острого пара. Для получения двух фракций конденсацию проводят в двух последовательно соединенных конденсаторах.

Преимущества этого метода заключаются в следующем:

1) в малой зависимости степени извлечения канифоли от влажности перерабатываемого сырья, что достигается проведением сушки щепы во всей экстракционной батарее; 2) в отсутствии в батарее давления, что облегчает и упрощает герметизацию экстракторов и запорной арматуры; 3) в возможности получения мисцеллы высокой концентрации.

Недостатки метода: 1) слабая связь экстракторов в батарее, что обусловливает практически самостоятельное проведение процесса в каждом экстракторе, в связи с чем извлечение канифоли даже при самом строгом соблюдении норм технологического режима может колебаться в значительных пределах;

2) трудность достижения равномерного орошения щепы в экстракторе; на практике наблюдаются случаи, когда загруженная щепа образует «шатер», при этом орошающий поток бензина отжимается к стенкам экстрактора и в щепе, находящейся в центре, остается много неизвлеченной канифоли; во избежание этого необходима послойная загрузка щепы в экстрактор;

3) низкая температура в процессе экстракции, приводящая к необходимости применения в качестве добавок более активных растворителей и в свою очередь к усложнению процесса;

4) необходимость иметь для каждого экстрактора большие поверхности нагрева; 5) орошение щепы чистым бензином ухудшает извлечение смолистых веществ в конце процесса, когда в щепе остается повышенное количество окисленных веществ.

При дефлегмационном методе мисцелла в нижней части экстрактора не соприкасается со щепой, что дает возможность получения растворов любой концентрации. Однако полностью реализовать это достоинство метода не удается, так как стремление повысить концентрацию мисцеллы приводит к уменьшению количества бензина, испаряемого в головном экстракторе из-за повышения температуры кипения растворов. В реальных условиях удается получить мисцеллу концентрацией 100— 250 кг/м3.

С целью улучшения процесса сушки щепы и снижения расхода тепла в головной экстрактор можно подавать пары бензина, получаемые на выпарном аппарате на стадии упаривания растворов. Эти пары по специальному трубопроводу направляются в нижнюю часть экстрактора, находящегося в головном положении. Пары растворителя при этом используются как дополнительный источник тепла для прогрева и сушки щепы. Эти пары содержат повышенное количество тяжелокипящих фракций бензина, что способствует повышению скорости сушки щепы, сокращая ее продолжительность примерно на 0,5 ч и соответственно увеличивая продолжительность процесса экстракции. При этом экономится около 0,1 т греющего пара в час и снижается содержание канифоли в отработанной щепе на 0,2 % к сухой древесине.

На выпарном аппарате имеется конденсатор-холодиль - ник, в который поступают пары растворителя в случае повышения давления и срабатывания предохранительного клапана.

Батарейно-дефлегмационный метод экстракции с централизованным упариванием растворов. В процессе экстракции основные тепловые нагрузки приходятся на головной экстрактор, где при оптимальном технологическом режиме необходимо нагреть материал до температуры процесса и отогнать до 50 °/о влаги, содержащейся в щепе. При дефлегмационном методе все необходимое для этого тепло должно быть получено непосредственно в головном экстракторе. По этой причине экстракторы должны быть оснащены крупногабаритными испарителями, загрузка которых по времени составляет 10—12%.

Для заводов производственной мощностью 300 тыс. скл. м3 осмола в год, оснащенных одной дефлегмационной батареей, применяется метод экстракции с централизованным упариванием раствора. Для этого бензин, поданный на экстракцию в верх экстрактора и прошедший через слой щепы, отбирают из всех экстракторов в виде слабой мисцеллы и по специальной линии через фильтр грубой очистки насосом подают для упаривания на общую выпарную установку.

Упаренная мисцелла идет на дальнейшую переработку, а пары бензина возвращаются на батарею и подаются в нижнюю часть тех экстракторов, которые находятся на экстракции.

Расход паров бензина максимальный в головном экстракторе. В экстракторы, стоящие в хвосте батареи, поступает лишь такое количество паров, которое необходимо для нагрева бензина, подаваемого на экстракцию, и для компенсации тепло - потерь.

Расход бензина максимальный в хвостовом экстракторе и снижается в направлении к головному экстрактору. При любых вариантах осуществления дефлегмационного метода количество бензина, подаваемого на экстракцию в отдельный экстрактор, должно определяться из условия создания во всех экстракторах (с учетом образования флегмы) равной плотности орошения щепы.

Рассматриваемый метод имеет те же преимущества и недостатки, что и дефлегмационный метод с местным упариванием растворов, однако позволяет достичь более рационального использования испарителей. В отличие от батарей, работающих по противоточному методу, дефлегмационная батарея может иметь любое число экстракторов. Разновидностью метода является схема прямоточной сушки и схема многократного орошения щепы в экстракторах.

Прямоточная сушка предусматривает подачу паров растворителя в верхнюю часть экстракторов и отвод паров сушки из нижней их части. Таким образом обеспечивается одинаковое направление движения жидкости и паров, исключается оттеснение растворителя к стенкам экстрактора. Прямоточная сушка осмольной щепы позволяет снизить давление паров на выпарном аппарате, увеличить количество паров бензина, подаваемых в головной экстрактор, что уменьшает время прогрева щепы и общую продолжительность процесса высушивания щепы. При этом способе сокращаются затраты на эксплуатацию и чистку фильтрующих поверхностей в нижней и верхней частях экстракторов в результате чередования направленных в разные стороны потоков паров сушки и отдувки.

При многократном орошении экстракторы в батарее разделены на отдельные группы. В хвостовой экстрактор на орошение подается свежий бензин. Полученная слабая мисцелла собирается в сборнике и подается на орошение во все другие экстракторы, находящиеся в батарее на экстракции. При этом количество перекачиваемой мисцеллы должно быть таким, чтобы плотность орошения была одинаковой во всех экстракторах. Например, если в хвостовой экстрактор подается 30 м3/ч свежего бензина, то в остальные экстракторы по 30 м3/ч слабой мисцеллы, а отбор мисцеллы из головного экстрактора на выпарку должен быть 30 м3/ч, следовательно, циркуляционный насос должен прокачивать 210 м3/ч слабой мисцеллы.

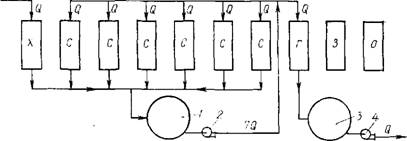

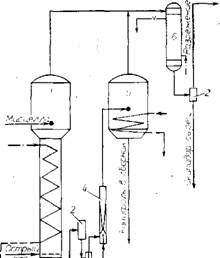

Принципиальная схема потоков бензина и мисцеллы по этому способу показана на рис. 10.6. Схема многократного орошения щепы растворителем более сложна и требует дополнительного оборудования. Она также более сложна в управлении

|

Бензин СлаВая мисцелла

Мисцелла Рис. 10.6. Принципиальная схема батарейно-дефлегмационного метода с многократным орошением: |

1 — сборник слабой мисцеллы; 2 — рециркуляционный насос; 3 — сборник мисцеллы; 4 — Насос для подачи мисцеллы иа выпарной аппарат; Q — количество бензииа, подаваемого^ на батарею, м3/ч; X — хвостовой экстрактор; С — средние экстракторы; Г — головной экстрактор; 3 — загрузка щепы; О — отдувка бензина

И требует автоматизации управления расходом растворителя и слабой мисцеллы, подаваемых на орошение.

Вместе с тем повышенная плотность орошения щепы обеспечивает ликвидацию застойных зон в экстракторе и позволяет тем самым добиться более полного извлечения канифоли из щепы, загруженной в экстрактор.

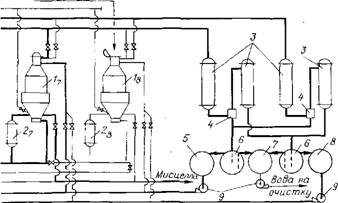

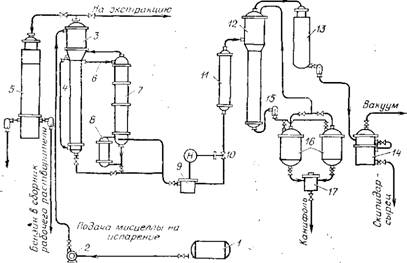

Батарейно-противоточный метод экстракции с предварительной сушкой щепы парами бензина. Для батареи, состоящей из шести экстракторов (рис. 10.7), процесс протекает следующим образом. Свежий бензин поступает в подогреватель 22 и прокачивается снизу вверх через хвостовой экстрактор Далее раствор из хвостового экстрактора 12 через подогреватель 23 подается в экстрактор /3 и через подогреватель —в экстрактор 1А-

Из верхней части головного экстрактора образовавшийся слабый раствор канифоли вместе с парами бензина поступает в линию мисцеллы и далее в сепаратор. После этого пары направляются в конденсационную систему, а мисцелла через отстойник в испаритель, упаривается до заданной концентрации и идет на дальнейшую переработку. Полученные в испарителе пары бензина по общему трубопроводу поступают в нижнюю часть экстрактора /5, где находится свежая щепа. Из верхней части экстрактора h пары воды и часть паров бензина направляются в линию паров сушки и далее в систему конденсации. Бензин, сконденсировавшийся на щепе и извлекший часть смолистых веществ, собирается в нижней части экстрактора.

По истечении рабочего периода батарея переключается на один экстрактор вперед.

Сушка щепы ведется в экстракторе /6, экстрактор U отключают от батареи, а бензин подают в новый хвостовой

|

Пары 5езина

Рис. 10.7. Батарейно-противоточный метод экстракции с предварительной Л—1е — экстракторы; 2,—2й — промежуточные подогреватели; 3 — сепаратор; 4 — коиден - в>ды; 9 — отстойники мисцеллы; 10— сборник мнсцеллы; И — насос; 12 — выпарной ап- |

Экстрактор 1%. Из отключенного экстрактора /2 перегретые растворы передавливаются острым паром в экстрактор h, после чего этот экстрактор подключают как головной в противоточ - иой батарее.

Экстрактор 12, освобожденный от растворов, ставят на отдув ку.

Этот метод экстракции обладает основными преимуществами противоточного и, кроме того, позволяет перерабатывать осмольную щепу любой влажности, обеспечивая высокую степень извлечения смолистых веществ. Некоторое усложнение технологической схемы процесса и операций переключения экстракторов компенсируется возможностью создания простой и надежной системы автоматической стабилизации основных параметров процесса, обеспечивающей устойчивую, высокоэффективную работу экстракционной батареи.

Сравнительные технические показатели, достигаемые при работе по различным методам экстракции с применением осмола с содержанием канифоли 15 % и бензина БР, приведены в табл. 10.1.

В качестве экстрагента в канифольно-экстракционном производстве длительное время применялся бензин марки БР, имеющий температуру кипения 80—120 °С, плотность 730 кг/м3 и содержащий до 3 % ароматических углеводородов. Начиная с 1976 г. выпускается специальная марка бензина БЛХ,. вырабатываемая из отходов производства технического ксилола. Его начальная температура кипения 105 °С, что обеспечивает при его использовании повышение скорости сушки. Конечная

|

Парат |

Температура кипения-—не выше 130 °С — позволяет на существующем ректификационном оборудовании достаточно полно отделять растворитель от скипидара.

По сравнению с бензином БР-2 тяжелокипящий бензин БЛХ позволяет повысить температуру экстракции на 10—15 °С. На стадии сушки щепы удаление воды идет в соотношении бензин : вода 7:1, вместо 15:1 при использовании бензина БР-2. За счет этого процесс сушки сокращается в 1,5 раза.

Сокращение продолжительности сушки и повышение температуры процесса обеспечивают увеличение на 3—4 % коэффициента извлечения канифоли. Давление греющего пара при применении этого бензина должно быть не ниже 1 МПа.

Несколько повысить коэффициент извлечения канифоли можно также путем увеличения продолжительности экстракции,, однако выработка канифоли в единицу времени при этом снижается.

Отдувка растворителя от проэкстрагированной щепы. После окончания процесса извлечения смолистых веществ осмольная щепа практически не содержит воды, но полностью пропитана бензином. Процесс удаления бензина из проэкстрагированной щепы называется процессом отдувки растворителя. При батарейных методах экстракции отдувка осуществляется за счет тепла перегрева острого пара, подаваемого в экстрактор, и с этой точки зрения данный процесс во многом аналогичен процессу сушки щепы парами бензина.

Расход острого пара определяется из условий теплового и материального баланса. За счет тепла острого пара происходит

|

10.1. Технические показатели различных методов экстракции

|

Нагрев щепы и испарение бензина. При отдувке часть водяного пара конденсируется и влажность щепы, выгружаемой из экстрактора, колеблется от 6 до 15%; она зависит от полноты слива бензина из хвостового экстрактора и температуры в этом экстракторе. Основное количество острого пара идет на образование азеотропа бензин — вода. Процесс отдувки острым паром требует, с одной стороны, большого расхода тепла, а с другой— приводит к образованию большого количества сточных вод. Их количество от данной стадии составляет более 40 % всех сточных вод. Если вначале отгоняется смесь паров, содержащих в основном бензин, то к концу отдувки в парах находится вода со следами бензина. Это обусловлено тем, что к концу процесса отдувки в щепе остаются высококонцентрированные растворы канифоли, содержащие к тому же тяжело - кипящие фракции бензина и скипидара. Чем ниже содержание канифоли в отработанной щепе, тем более полно и легко достигается отдувка бензина.

Объем бензина, оставшегося после слива растворов, составляет до 27 % от объема щепы, а общий расход острого пара на отдувку бензина примерно равен количеству отгоняемого бензина. Поэтому совершенствование процесса отдувки бензина имеет большое значение. Эффективным способом снижения расхода острого пара является прямоточная схема отдувки, когда острый пар подается в верх экстрактора. При движении пара сверху вниз происходит механический сдув того бензина, который заполняет поры между щепой. Интенсифицировать процесс отдувки можно было бы повышением температуры острого пара, но не выше 160—165 °С, так как при более высокой температуре возможно самовозгорание щепы.

Перспективным для сокращения расхода острого пара и снижения количества загрязненных сточных вод является удаление растворителя из проэкстрагированной щепы под разре-

|

Рис. 10.8. Непрерывнодействующая установка для переработки бензиновых растворов канифоли |

Жением. В экстракторах батареи, работающей по противоточ - иой схеме, температура в конце экстракции выше средней температуры кипения растворителя. Поэтому при отключении экстрактора от батареи происходит частичное самоиспарение растворителя. Если после сброса давления в этом экстракторе до атмосферного (это длится около 10 мин) и подключения его к вакуум-системе снизить остаточное давление до 13 кПа и продуть в течение 5 мин острым паром, то расход его сокращается в 3—4 раза, а содержание летучих веществ в щепе не превышает 0,5 %.

При вакуумной отдувке растворителя требуется дополнительный вакуум-насос, поэтому одновременно необходимо организовать оборотное снабжение водой вакуумных насосов. Это позволит ликвидировать образование сточных вод на этой стадии технологического процесса.

Переработка мисцеллы. Мисцелла, полученная в процессе экстракции, подвергается дальнейшей переработке, в ходе которой из нее регенерируется бензин, получается неосветленная канифоль и скипидар-сырец. Неосветленная канифоль выпускается как товарный продукт или, что целесообразнее, подвергается модификации или осветлению. Скипидар-сырец ректифицируют на двухколонном аппарате, отделяя бензин, товарный скипидар и флотомасло-сырец.

Переработка мисцеллы и ректификация скипидара-сырца осуществляются на установках непрерывного действия (рис. 10.8). Раствор смолистых веществ (мисцеллу) из сборника 1 насосом 2 подают в трубчатый испаритель 3 (выпарной аппарат). В верхней, сепарационной, части испарителя, играющей роль небольшой исчерпывающей колонны, установлено пять тарелок колпачкового типа. Мисцелла поступает на верхнюю тарелку, откуда перетекает вниз на последующие тарелки.

С последней тарелки раствор подается по циркуляционной трубе 4 в нижнюю часть аппарата. Нагреваясь в трубах, обогреваемых глухим паром давлением 80—100 кПа, раствор начинает кипеть и в виде парожидкостной смеси подниматься вверх в сепарационную часть выпарного аппарата. Отделившаяся жидкая среда вновь поступает в циркуляционную трубу, а пары бензина и скипидара поднимаются вверх, барботируя через стекающий по тарелкам более холодный раствор смолистых веществ. При этом пары скипидара (как вышекипящей жидкости) конденсируются и увлекаются раствором обратно. Пары бензина попадают в холодильник 5, где конденсируются; бензин поступает в сборник рабочего растворителя. Упаренный раствор смолистых веществ концентрацией 300—400 кг/м3 поступает по трубе 6 в исчерпывающую колонну 7, снабженную тарелками колпачкового типа и выносным трубчатым испарителем 8. В испарителе 8 происходит дополнительное упаривание растворов. Упаренный раствор канифоли в скипидаре - сырце с незначительной примесью тяжелокипящих хвостовых фракций бензина через бачок-регулятор 9 и регулирующий клапан 10 непрерывно отводится из нижней части исчерпывающей колонны 7 на дальнейшую переработку.

Примесь скипидара к бензину не улучшает экстрагирующую способность последнего, но увеличивает содержание летучих в отработанной щепе и ведет к излишним потерям скипидара. Указанная конструкция испарительного аппарата позволяет снизить содержание скипидара в отгоняющемся бензине (рабочем растворителе) до 4—6 % при конечной концентрации упаренной мисцеллы 650—700 кг/м3.

При работе по противоточному методу и дефлегмационному методу с централизованным упариванием растворов получаемая мисцелла может содержать в небольших количествах воду. Поэтому в процессе переработки такой мисцеллы должен быть установлен строгий контроль за сливом воды из мисцеллоот- стойников. Попадание воды с мисцеллой, подаваемой на испарение, приводит к резкому вскипанию растворов и перебросу мисцеллы в конденсационную систему, откуда она затем поступает в сборники оборотного растворителя. Присутствие канифоли в рабочем растворителе недопустимо, так как при этом возрастают потери канифоли с проэкстрагированной щепой. Обычно допускается содержание канифоли в оборотном растворителе не более 2 кг/м3.

Растворы такой концентрации не оказывают существенного влияния на скорость извлечения канифоли. Однако практически необходимо стремиться к дальнейшему уменьшению содержания канифоли в рабочем растворителе, так как при последующей отдувке канифоль, содержащаяся в отдуваемом растворителе, остается на поверхности древесины и теряется с отработанной щепой.

Снижение концентрации канифоли в оборотном растворителе на 1 кг/м3 позволяет получить из 1 т осмола дополнительно около 0,6 кг канифоли.

Отгонку скипидара-сырца и масел с получением неосветлен - ной экстракционной канифоли ведут в канифолеварочных колоннах, работающих под разрежением. В настоящее время широкое распространение получила спирально-щелевая канифоле - варочная колонна, в которой растворы движутся сверху вниз по змеевикам, расположенным в виде спирали. В верхней части колонна снабжена сепаратором, где осуществляется отделение капель и брызг мисцеллы от паров. При уваривании канифоли под разрежением объем паров, проходящих через сепаратор, намного больше, чем в канифолеварочных колоннах, работающих при атмосферном давлении. Вследствие этого сепараторы вакуумных канифолеварочных колонн должны быть оборудованы высокоэффективными каплеуловителями. Применение простейших типов каплеуловителей-каплеотбойников, тарелок, насадки из колец Рашига и других приводит к значительным потерям канифоли со скипидаром-сырцом, величина которых может достигать 8—10 %. При последующей переработке скипидара-сырца эта канифоль получается в смеси с высококипя - щими терпеновыми углеводородами. Эта смесь под названием полимеры находит применение для получения антивибрационных смазок и эмульсола.

Подача упаренной мисцеллы из испарителя на канифолева- рочную колонну, как правило, производится через гидравлический затвор. Однако величина гидрозатвора оказывается очень большой, если пары с испарителя используются для высушивания осмольной щепы. В этом случае между испарителем и канифолеварочной колонной перепад давлений составляет около 200 кПа, что требует гидрозатвора высотой около 30 м.

Однако и это не исключает поступления из испарителя вместе с жидкостью также и паров бензина. Это обусловлено тем, что упаренная мисцелла по отношению к условиям канифолеварочной колонны является перегретой жидкостью и начинает кипеть в трубопроводе. Поэтому рабочая часть гидравлического затвора оказывается заполненной не жидкостью, а парожидко- стной эмульсией с малой плотностью, что нарушает работу гидрозатвора.

Для исключения попадания паров на линии между испарителем и канифолеварочной колонной устанавливают бачок и регулирующий клапан. В бачке размещают уровнемер, который управляет работой клапана, увеличивая его открытие при повышении уровня мисцеллы в бачке, и наоборот.

Для уменьшения тепловой нагрузки на канифолеварочную колонну 12 (см. рис. 10.8) перед ней устанавливают трубчатый подогреватель 11. С целью улучшения условий отгонки летучих компонентов в канифолеварочную колонну дают острый пар.

Отгоняемые с присадкой острого пара скипидар-сырец и масла направляются из сепаратора колонны в холодильник 13, А после конденсации и охлаждения — в двойной вакуум-приемник 14. Готовая канифоль непрерывно сливается снизу колонны через контрольный фонарь 15 в поочередно включаемые вакуум-приемники 16, обогреваемые глухим паром.

Канифоль из вакуум-приемников сливается в промежуточный бак 17, а отсюда в охладительные барабаны или непосредственно в тару. Получаемая при вакуумном уваривании канифоль отличается более светлой окраской и повышенной температурой размягчения.

Так как в перерабатываемой мисцелле содержатся терпеновые спирты и масла с высокой температурой кипения, то для уменьшения расхода острого пара применяют перегретый пар с температурой 200—220 °С. Повышение температуры пара до 230—240 °С вызывает частичное разложение канифоли в колонне, что снижает температуру ее размягчения. При снижении температуры острого пара до 160—170 °С даже при значительном увеличении его количества температура размягчения канифоли уменьшается вследствие неполной отгонки тяжелых канифольных масел.

Выходящая из колонны при 160—175 °С готовая канифоль имеет температуру размягчения обычно в пределах 54—55 °С и содержит лишь следы веществ, летучих с паром.

Важным условием нормального ведения процесса является поддержание заданной глубины разрежения. Остаточное давление в аппарате должно быть в пределах 10—20 кПа. Несоблюдение этого требования вызывает необходимость увеличения подачи острого пара, однако это приводит к вредному форсированию работы колонны (увеличению скорости паров) и к излишним потерям канифоли за счет уноса ее в виде капель.

При переработке по описанной схеме осмола, имеющего небольшой возраст, а также добытого в северных районах страны, в котором содержится больше жирных кислот и нейтральных веществ, не удается получить канифоль требуемого качества даже при увеличении расхода острого пара. В этом случае готовую канифоль приходится дополнительно уваривать. Схема двухступенчатого уваривания канифоли, внедренная на Зиминском заводе, показана на рис. 10.9.

Упаренная мисцелла при 160—170 °С за счет разрежения подается в змеевиковую канифолеварочную колонну, в нижней части которой поддерживается температура 175±5 °С. Канифоль из колонны поступает через гидрозатвор в паровой эжектор, в который вводится острый водяной пар давлением 1 МПа

Рис. 10.9. Схема двухступенчаТого уваривания канифоли:

1 — змеевиковая канифолеварочная колонна; 2 — смотровой фонарь; 3 — гидрозатвор; 4— эжектор; 5 — сепаратор; 6 — конденсатор

И температурой 210—220 °С. Поскольку пар в сопле эжектора приобретает

Сверхзвуковую скорость, возникает высокая турбулентность потока, обеспечивающая высокоинтенсивный контакт двух фаз. В зоне глубокого разрежения, создающейся в эжекторе, происходит испарение жирных кислот и нейтральных веществ. Содержание жирных кислот в канифоли снижается с 6—7 до 4— 5%, а нейтральных веществ с 17—19 до 13— 14%; состав отгоняемых в эжекторе веществ мало отличается от состава канифольно-экстракционных полимеров. Одновременно на 2 °С повышается температура размягчения канифоли. Однако выход канифоли уменьшается примерно на 4 % и такой процесс целесообразно использовать только при поставке канифоли потребителям, предъявляющим повышенные требования к температуре ее размягчения.

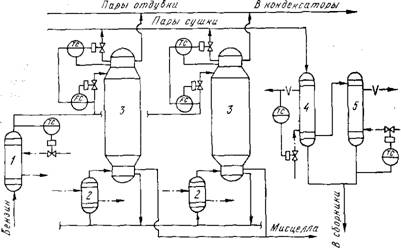

Ректификация скипидара-сырца. Получение товарного скипидара из скипидара-сырца осуществляется на непрерывнодей - ствующей двухколонной ректификационной установке, показанной на рис. 10.10.

|

|

На первую ректификационную колонну, имеющую 24 тарелки, подается скипидар-сырец, содержащий 30—40 % бензина плотностью 790—810 кг/м3. Колонна работает при атмосферном давлении и флегмовом числе 1—2. Температура в нижней части колонны поддерживается в пределах 168—172 °С. В процессе работы необходимо стремиться к тому, чтобы содержание бензина в продукте, отбираемом снизу колонны, было минимальным и во всех случаях не превышало 0,5—0,7%.

|

257 |

С этой целью часто приходится идти на снижение чистоты отбираемой бензиновой фракции, сопровождающееся увеличением ее плотности. При этом содержание терпеновых углеводородов может достигать 10 %, что допускается по условиям технологии, так как количество бензина, отгоняемого при ректификации скипидара-сырца, невелико в сравнении с общим количеством оборотного растворителя.

9 Заказ № 2531

|

Рис. 10.10. Схема процесса ректификации экстракционного скипидара-сырца: 1 — бак для скипидара-сырца; 2 — подогреватель; 3 — регуляторы давления; 4 — регуляторы расхода; 5 — приборы контроля за температурой; 6 — испарители; 7 —колонна для отгонки бензина; 8 — приборы контроля за уровнем; 9 — приборы контроля за расходом; 10 — дефлегматоры; И — промежуточный сборник; 12 — регулятор плотности; 13 — Колонна для получения товарного скипидара; 14 — холодильник флотомасла-сырца; 15 — Вакуум-приемник для флотомасла-сырца; 16 — индикатор состава паров; 17 — холодильник товарного скипидара; 18 — вакуум-приемиик для товарного скипидара; 19 — сборник товарного скипидара |

Скипидар-сырец содержит терпингидрат, растворимость которого в терпеновых и алифатических углеводородах невелика. Чтобы избежать зарастания ротаметров кристаллами терпин - гидрата, необходимо подогревать скипидар-сырец, а ротаметры располагать между подогревателем и колонной.

На второй ректификационной колонне, работающей при остаточном давлении 13 кПа, выделяется товарный скипидар. Из нижней части колонны отбирается флотомасло-сырец. Ректификационная колонна имеет 28 тарелок и работает с флегмо - вым числом 2—4. Товарный скипидар высшего сорта имеет плотность 855—864 кг/м3, коэффициент рефракции 1,465—1,472. Если флотомасло-сырец в дальнейшем перерабатывается путем его простой перегонки, то необходимо стремиться к возможно более полному исчерпанию терпеновых углеводородов, так как иначе они перейдут в товарное флотомасло и ухудшат его качество.

При переработке флотомасла на ректификационных установках можно улучшить качество товарного скипидара, оставляя часть терпеновых углеводородов в кубовом продукте. В этом случае флотомасло-сырец может содержать до 15 % высококипящих терпеновых углеводородов, кроме того, оно содержит сесквитерпены, терпеновые спирты, терпингидрат и полимеры.

Разделение скипидара на индивидуальные терпены из-за многокомпонентного состава продукта осуществляют методом периодической ректификации на колоннах, имеющих около 60 тарелок. Выделение а-пинена с чистотой 90—95 % достигается при однократной ректификации. Для получения Д3-карена с аналогичной чистотой необходима двукратная ректификация. Это связано как с малым содержанием Д3-карена в экстракционном скипидаре (около 30%), так и близкими температурами кипения соседних углеводородов (р-пинен 167 °С, Д3-ка- рен 170 °С, а-терпинен 174 °С).

При переработке флотомасла-сырца не требуется такая высокая чистота продуктов, как при прлучении индивидуальных терпеновых углеводородов. Поэтому при ректификации флотомасла-сырца используют периодически действующие ректификационные колонны, имеющие около 15 тарелок колпачкового типа.

В процессе вакуумной ректификации отбирают следующие фракции: скипидар обеспиненный, промежуточную фракцию, спирты терпеновые, терпингидратную фракцию и сесквитерпе - новые углеводороды. Первые две фракции отбирают при остаточном давлении 13 кПа, остальные при 1,3 кПа. В виде кубового остатка получаются полимеры.

Фракция обеспиненного скипидара направляется в товарный скипидар, а промежуточную фракцию направляют во фло - томасло-сырец на повторную переработку.

Терпингидратную фракцию по мере накопления загружают в куб, добавляют 2—3 % фосфорной кислоты и проводят перегонку под разрежением. При этом терпингидрат дегидратируется частично до спиртов, частично до моноциклических терпеновых углеводородов. Дистиллят, содержащий до 50 % терпеновых спиртов, направляют во флотомасло-сырец. .

Компоненты, входящие в скипидар-сырец, имеют большое различие как по плотности, так и по температуре кипения и по коэффициенту рефракции. Это позволяет оценивать их чистоту в процессе ректификации с достаточной точностью при помощи данных физических показателей.

Полимеры канифольно-экстракционного производства используются для производства эмульгатора при бурении скважин. Они также могут быть разделены под глубоким разрежением на фракцию сесквидитерпенов и фракцию сесквитерпено - вых спиртов, используемых в животноводстве как средство, подавляющее развитие болезнетворных микроорганизмов и обладающее одновременно свойством дезодоранта.

Терпингидрат содержится также в сточных водах, получаемых при уваривании канифоли и перегонке флотомасла. При кипячении с минеральными кислотами терпингидрат превращается в терпинеол, который имеет низкую растворимость в воде и является основным компонентом флотомасла. Поэтому кислотная обработка этих сточных вод дает возможность получить дополнительное количество флотомасла и попутно снизить на 70—80 % их загрязненность. Обработку сточных вод ведут 1 — 1,5 ч в присутствии 0,1 % серной кислоты или же б ч в присутствии 0,2—0,3 % фосфорной кислоты. Целесообразнее использовать фосфорную кислоту, оказывающую меньшее коррозионное воздействие на материал аппаратуры; кроме того, фосфорная кислота после ее нейтрализации является биогенным элементом при последующей биохимической очистке воды. Применяют как периодический, так и непрерывный методы получения терпинеола; непрерывный метод сложнее, но обеспечивает снижение расхода тепла.

В канифольно-экстракционном производстве при современных методах переработки сырья из 1 т соснового осмола, содержащего 14% канифоли (при 20 %-ной влажности), можно получить 90—95 кг неосветленной канифоли, 25—30 кг скипидара, 5—б кг флотомасла. Расход сырья и энергоресурсов в расчете на 1 канифольную единицу составляет: осмола (20 %-ной влажности) 7,5—8 т, бензина 160—180 кг, пара 70—75 ГДж, электроэнергии 400—420 кВт-ч.

За канифольную единицу принимается 1 т живичной канифоли I сорта. Количество всех других видов и сортов кани - фольно-скипидарной продукции приводится к этой единице умножением на соответствующие коэффициенты, установленные с учетом их стоимости.

В расчете на 1 т канифоли затраты на переработку осмола в 2,5 раза выше, чем на переработку живицы. Однако стоимость смолистых веществ, поступающих на заводы в осмоле, в 2—2,5 раза ниже, чем в живице, трудоемкость добычи которой очень высока. Поэтому общие затраты на производство 1 т экстракционной канифоли в 1,2—1,5 раза ниже, чем живичной.

Для повышения экономической эффективности производства целесообразно перерабатывать проэкстрагированную щепу на активные угли, древесные плиты, использовать как добавку к основному сырью в гидролизном производстве и др.

Качество продукции. Экстракционная канифоль по цвету соответствует маркам F, Е и D. Она имеет по сравнению с живичной канифолью пониженную температуру размягчения (не ниже 48—54 °С). Экстракционный спипидар высшего сорта имеет плотность 0,855—0,864 г/см2, коэффициент рефракции 1,465—1,472, начальную температуру кипения не ниже 155 °С. Объем отгона до 170 °С должен быть не менее 90 % (для скипидара I и II сорта 80 и 75 % соответственно). Сосновое флото - масло может выпускаться трех сортов с содержанием спиртов не менее 75, 65 и 50%, температура начала кипения для всех сортов не ниже 170 °С. Полимеры имеют плотность 0,940— 1,020 г/см3, кислотное число не менее 60 и вязкость при 50 °С не более 50 °Е (0,36 Па/с).

Осветление экстракционной канифоли. На современных лесохимических предприятиях применяется химический метод осветления экстракционной канифоли (при необходимости он может быть использован также и для живичной и талловой канифоли).

Метод заключается в обработке канифоли серосодержащими соединениями, относящимися к производным полисульфидов / и тиофенолов II и имеющими химическое строение:

|

Он он SH

R Рч R I . И |

В настоящее время для осветления применяется октофор S, имеющий строение, близкое к структурной формуле I.

При взаимодействии канифоли с ароматическими тиофено- лами и полисульфидами химическому превращению подвергаются только абиетиновые кислоты. Реакции протекают в трех направлениях: дегидрирования, изомеризации и частичного гидрирования абиетиновых кислот. Поскольку эти реакции проходят только при повышенных (более 200 °С) температурах, наблюдаются частичное декарбоксилирование и деструкция смоляных кислот, что сопровождается снижением кислотного числа канифоли, увеличением содержания неомыляемых веществ и выделением газов, состоящих из водорода, метана и окиси углерода.

Основным химическим процессом является дегидрирование. Выделяющийся при этом атомарный водород восстанавливает темнящие компоненты канифоли.

Осветлению подвергаются окисленные смолы, тогда как резинаты железа не осветляются. По этой причине улучшение цветности канифоли может быть достигнуто также путем обработки упаренной мисцеллы раствором фосфорной или щавелевой кислоты с целью удаления солей железа.

Осветление канифоли при помощи октофора S может быть осуществлено как непрерывным, так и периодическим процессом. Сущность процесса заключается в совместном нагревании канифоли и октофора при 260±5 °С в течение 1 ч с последующей отгонкой острым паром легкокипящих компонентов, охлаждением и розливом канифоли. Количество октофора составляет 0,15—0,2%, а отгоняемых масел 1—2% от массы канифоли, расход острого пара 5%. Выход осветленной канифоли равен 97—98 % от темной канифоли. Марки канифоли М, К, I, температура размягчения не ниже 50°, кислотное число не менее 135.

Периодический процесс осуществляется в реакторах объемом 3—5 м3, снабженных рамной или пропеллерной мешалкой. Обогревают реакторы при помощи высокотемпературного органического теплоносителя (ВОТ), подаваемого в рубашку реактора в виде паров или в виде жидкости, находящейся под, давлением и имеющей температуру на 10—15 °С ниже температуры ее кипения при этом давлении. Обогрев реактора парами ВОТ не позволяет охлаждать канифоль после осветления непосредственно в реакторе. По этой причине в технологической схеме процесса предусматривается установка специальных охладителей, аналогичных по конструкции реакторам. Для охлаждения канифоли в рубашку охладителя подается или вода, или конденсат.

В случае применения жидкого ВОТ охлаждение канифоли осуществляется непосредственно в реакторах за счет подачи в реактор более холодного теплоносителя с температурой 100— 120 °С. Такая схема проще как в монтаже, так и эксплуатации по сравнению со схемой, предусматривающей обогрев реакторов парами ВОТ.

В качестве ВОТ обычно используют эвтектическую смесь дифенилового эфира (73,5%) и дифенила (26,5%), называемую дифенильной смесью (динил). Температура кипения смеси при атмосферном давлении 258 °С, застывания 12,3 °С. В качестве жидкого теплоносителя могут также применяться негорючие кремнийорганические жидкости и специальные нефтяные масла.

Продолжительность реакции осветления канифоли зависит от температуры процесса и резко сокращается при ее повышении. Так, если при 260 °С необходима выдержка канифоли в течение 1 ч, то при 280 °С осветление канифоли заканчивается за 15 мин, а при 290—300 °С за 1—2 мин. Необходимость, нагрева больших количеств канифоли до высоких температур и охлаждения приводит к тому, что общая продолжительность, периодического процесса в 3—4 раза превышает продолжительность стадии осветления. Вследствие такого длительного термического воздействия наблюдается декарбоксилирование смоляных кислот и ухудшение цветности готового продукта.

Непрерывный метод химического осветления позволяет уменьшить термическое воздействие на канифоль, вследствие чего удается повысить цветность канифоли на одну марку„ а кислотное число на 2—3 единицы по сравнению с периодическим методом. Однако применение реакторов периодического действия позволяет при необходимости выпускать не только, осветленную канифоль ЭО, но и канифоль различных модификаций— осветленную модифицированную ЭМО, малеинизиро- ванную неосветленную ЭМ, малеинизированную в присутствии формальдегида ЭМ-3, а также вести диспропорцианирование в присутствии повышенных количеств серосодержащих катализаторов и др. (см. главу 12).

При проведении непрерывного процесса с помощью дозировочных насосов осуществляют подачу и смешение, расплавленной темной канифоли и бензинового раствора октофора S, имеющего концентрацию 35—50 %. Смесь нагревается в подогревателе до температуры 260—280 °С и поступает в нижнюю часть реактора. В качестве реактора используется обогреваемый вертикальный сосуд диаметром 400—600 мм. Объем реактора должен обеспечить достаточную для завершения реакции продолжительность пребывания канифоли. Линейная скорость движения канифоли должна быть порядка нескольких сантиметров в секунду. Выделяющиеся газы в виде мелких пузырьков движутся прямотоком с канифолью и отделяются в верхней, сепарационной, части реактора.

Ламинарный режим движения жидкости исключает нежелательное поперечное перемешивание в реакторе даже при отсутствии внутри реактора каких-либо специальных устройств.

Осветленная канифоль поступает в десорбционный аппарат, аналогичный по конструкции канифолеварочной колонне. Здесь при помощи острого пара производится отгонка масел, образовавшихся в процессе термической деструкции канифоли, а также одновременное охлаждение продукта. Выход масел и их состав аналогичны тому, что получается при периодическом процессе.

Вещества, входящие в состав экстракционной канифоли, сильно различаются по температуре кипения. Это позволяет провести достаточно четкое их разделение путем простой фракционированной перегонки при остаточном давлении 0,13— 0,7 кПа. Наиболее высокой летучестью обладают жирные кислоты и неомыляемые вещества. Поэтому кислотное число и температура размягчения товарной фракции канифоли растут с увеличением количества отбираемой головной фракции. Окисленные смолы практически нелетучи и остаются при перегонке как кубовый продукт. Поэтому для полной отгонки смоляных кислот следует повысить температуру и снизить давление в конце перегонки. Вместе с тем, чтобы избежать значительных термических воздействий, время пребывания канифоли в зоне высоких температур должно быть сведено к минимуму.

Эти требования обеспечиваются при применении для дистилляции роторных пленочных испарителей, работающих устойчиво при достаточно высокой плотности орошения. Поэтому для хорошего исчерпания смоляных кислот из кубового продукта отбор целевой фракции ведут из двух или трех последовательно соединенных аппаратов, последний из которых обычно имеет меньший диаметр.

Для улучшения качества товарной канифоли из первого испарителя отбирают головную фракцию, регулируя ее количество путем изменения подачи ВОТ. Неиспарившийся продукт

Перетекает во второй испаритель, а затем в третий, где происходит полное исчерпание смоляных кислот от кубового остатка.

Товарная дистиллированная канифоль отбирается одновременно со второго и третьего испарителя. Эта канифоль обладает высокой способностью к кристаллизации, что ограничивает область применения ее в натуральном виде. Однако при последующем облагораживании (модификации и др.) получаются продукты, не уступающие по свойствам и цвету продуктам на основе живичной канифоли.

При непрерывной дистилляции под давлением 0,4 кПа можно достигнуть 94—95 %-ного выхода дистиллированной канифоли, имеющей цвет WW. Кислотное число и температура размягчения такой канифоли близки к показателям исходной канифоли. Если вести достаточный отбор головной фракции, то эти показатели приближаются к показателям живичной канифоли. Так, при отборе 20—25 %-ной головной фракции с кислотным числом 100—140 получается около 70% канифоли с цветностью X, кислотным числом 170—175 и температурой размягчения 66—67 °С. Температура жидкой фазы в конце j перегонки при указанном выше давлении составляет 290— 295 °С, температура паров 250—255 °С.

По групповому составу головная фракция канифоли пред - > ставляет собой смесь смоляных (30—50 %) и жирных кислот (10—20%), а также нейтральных дитерпенов (30—40 %).

В зарубежной практике в настоящее время применяются два метода осветления экстракционной канифоли.

По одному методу горячая канифоль растворяется в бензине до концентрации 10—20 %, раствор охлаждают до комнатной температуры, обрабатывают фурфуролом и отстаивают. При этом окисленные смолы переходят в фурфурольный слой. Из него под разрежением отгоняют фурфурол и уваривают окисленные смолы. Бензиновый раствор осветленной канифоли промывают водой для удаления растворенного фурфурола, отгоняют бензин и уваривают канифоль.

Взамен фурфурола могут применяться и другие высокополярные растворители — формамид, диоксан, обладающие высокой растворяющей способностью в отношении окисленных смол и имеющие низкую растворимость в бензине. Выход осветленной канифоли составляет 80—85 %.

По другому методу получают 50%-ный раствор канифоли в бензине, который затем разбавляют до 10—15 % и интенсивно промывают холодной водой. При этом в осадок выпадает темная смола в количестве 3—4 % от канифоли. Освобожденный от осадка раствор подают в сорбционную батарею. Сорбентом служит природная активная глина или искусственный тримаг - нийсиликат в виде гранул размером 1—2 мм. Осветленную канифоль уваривают, а сорбент промывают спиртом, в который переходят сорбированные окисленные смолы. Выход осветленной канифоли около 70%.

Управление технологическим процессом. Батарейные методы экстракции являются полунепрерывными, что накладывает определенные ограничения на степень автоматизации управления процессом. Необходимость разлюковки и залюковки экстракторов после окончания процесса экстракции, переключения запорной арматуры через рабочий период требует расположения щитов управления непосредственно вблизи рабочего места старшего аппаратчика батареи. Регулирование параметров процесса и контроль за процессом осуществляются, как правило, при помощи общепромышленных приборов КИП, дифманометров, ротаметров, манометров и др.

Запорная арматура большого диаметра ф=100 мм), как правило, снабжается электроприводами, управление которыми осуществляется с местных щитов. На общий щит выносятся показания приборов, контролирующих параметры, общие для всей экстракционной батареи: уровни жидкостей в емкостях, температуру конденсации паров, общий расход бензина, мисцеллы, пара и т. д.

При противоточном методе экстракции имеется жесткая связь всех экстракторов, что позволяет относительно легко регулировать и контролировать процесс. Как правило, достаточна стабилизация основных технологических параметров, общих для всей батареи — подачи бензина, расхода пара, температуры нагрева бензина.

При батарейно-дефлегмационном методе одних только стабилизирующих контуров недостаточно: если подача растворителя и тепла будет производиться без учета изменения влажности щепы в процессе ее сушки, то степень извлечения канифоли снизится. Поэтому приходится регулировать параметры процесса в каждом экстракторе отдельно. С этой целью разработана автоматизированная система управления процессом ба - тарейно-дефлегмационной экстракции, предусматривающая регулирование расхода паров растворителя в каждый экстрактор в зависимости от хода процесса сушки щепы в нем, характеризуемого температурой паровой смеси в верхней части аппарата.

Расход растворителя автоматически поддерживается на заданном уровне с момента достижения определенной температуры в верхней части экстрактора и до конца процесса экстракции. Схема предусматривает изменение расхода паров растворителя за счет регулирования расхода паровой смеси из экстрактора в конденсационную систему. Подвод паров растворителя в экстрактор не регулируется, и задвижка на линии подачи паров открыта полностью. Система автоматического регулирования (САУ) батареи, работающей по схеме батарейно- дефлегмационного метода с местным упариванием растворов, показана на рис. 10.11.

Эта система содержит контуры автоматического регулирования температуры паровой смеси в верхних частях экстрак-

265

|

Рис. 10.11. Схема автоматизации батарейно-дефлегмационного метода экстракции: 1 — подогреватель бензнпа; 2 — испаритель; 3 — экстрактор; 4 — конденсатор паров сушки первой ступени; 5 — то же второй ступени; ТС — автоматическое регулирование температуры; FC—автоматическое регулирование расхода |

Торов с регулирующим воздействием на отвод паров сушки из каждого экстрактора. Автоматическое регулирование подачи тепла в каждый экстрактор обеспечивает полноту сушки щепы и оптимальную температуру процесса экстракции. Контуры автоматического регулирования температуры в верхней части экстракторов сблокированы с контурами автоматического регулирования расхода растворителя на орошение щепы, предназначенными для поддержания заданной плотности орошения в каждом экстракторе при достижении заданной температуры в верхних зонах экстракторов. Кроме того, в САУ входят контуры автоматического регулирования температуры растворителя, подаваемого на орошение щепы и расхода охлаждающей воды в конденсаторы паров сушки и отдувки. Регулирование температуры в конденсаторах паров первой ступени осуществляется в зависимости от температуры воды на выходе из них, а в конденсаторах второй ступени — в зависимости от температуры дистиллята.

В качестве исполнительного механизма при регулировании температуры в верхних частях экстракторов использованы поворотные регулирующие заслонки.

Температура растворителя, подаваемого на орошение щепы, поддерживается близкой к температуре его кипения. Температура в верхней части экстрактора задается в зависимости от запаса тепла. При работе на бензине БЛХ эта температура принимается 95±2,5 °С. При избытке тепла температура может быть повышена, при недостатке — снижена.

Схема автоматизации процесса ректификации скипидара- сырца (см. рис. 10.10) включает ряд контуров стабилизации и измерения параметров процессов: регулятора давления греющего пара 3, подаваемого в испарители ректификационных колонн; регулятора расхода продукта 4, подаваемого в колонны; измерение уровня жидкости 8 в расходных емкостях; измерение температуры 5 вверху и внизу колонн; измерение количества флегмы и отбираемых продуктов.

Для обеспечения высокой разделяющей эффективности колонны должны быть оснащены высокочувствительными приборами, включенными в контур, регулирующий количество отбираемого продукта. Применяемые на практике термометры не обеспечивают необходимой точности регулирования. Использование для этих целей плотномера позволило повысить разделяющую способность установки, что привело к снижению содержания бензина в товарном скипидаре с 5—б до 0,5—0,7%.

Важным элементом в данной автоматизированной системе является промежуточный сборник 11 (см. рис.10.10), наличие которого позволяет исключить передачу возможных возмущений из одной колонны в другую.

В ректификационных установках возможны две схемы регулирования работы верхней части колонны: первая схема предусматривает регулирование количества флегмы, подаваемой в колонну, и отбор верхнего продукта как избыточного; вторая схема регулирует количество отбираемого продукта и подачу на флегму избыточного верхнего продукта.

При флегмовых числах более 1 вторая схема является предпочтительней, так как позволяет уменьшить возмущения в работе колонны, обусловленные нарушением материального баланса по верхнему продукту из-за возможных колебаний в работе других регулирующих и стабилизирующих контуров.

Управление непрерывными технологическими процессами в канифольно-экстракционном производстве осуществляется дистанционно с центрального щита.

Опубликовано в

Опубликовано в