ПРОИЗВОДСТВО ФУРФУРОЛА

15 марта, 2013

15 марта, 2013  admin

admin Фурфурол представляет собой гетероциклический альдегид из группы фурана следующего строения:

Не------ сн

НС^^-С-СНО

В чистом виде это прозрачная, бесцветная, сильно преломляющая свет, маслянистая жидкость с запахом пригорелого хлеба. При хранении фурфурол быстро темнеет, постепенно осмоляясь. Температура вспышки его лежит около 56°. Он обладает довольно высокой термоустойчивостью. Например, при нагревании в течение 75 часов при 230° фурфурол распадается только на 5%.

Температура плавления фурфурола — 36,5°. При атмосферном давлении он кипит при 161,7°. При понижении давления температура кипения чистого фурфурола соответственно снижается.

Зависимость температуры кипения фурфурола от давления

Давление в мм рт. Ст. .8 25 65 214 310 625 707 760 812 950

Температура кипения в °С 39,9 72 90 120,3 131,6 154,4 159,0 161,7 163,8 1 70,6

Фурфурол хорошо растворим в метиловом и этиловом спирте, бензоле, ацетоне, хлороформе, серном и уксусно-этиловом эфире, дихлорэтане и т. д.

Неорганические соли практически в фурфуроле нерастворимы, за исключением хлористого цинка и хлорного железа.

При нормальной температуре взаимная растворимость фурфурола и воды ограничена и растет с повышением температуры (табл. 35).

|

Таблица 35 Взаимная растворимость фурфурола и воды в весовых процентах по отношению к растворителю

|

Критическая температура, при которой наступает полное взаимное смешение обеих жидкостей, лежит около 120,9°. Ниже этой температуры водофурфурольная смесь разделяется на два слоя: нижний — раствор воды в фурфуроле, и верхний — раствор фурфурола в воде. Состав этих слоев представлен в табл. 35.

При перегонке водофурфурольных растворов, содержащих менее 18,4% фурфурола, последний ведет себя как легкокипящий компонент, и его содержится больше в парах, чем в кипящей жидкости. При концентрации фурфурола в растворе 18,4—84,1% содержание его в паре постоянно и равно 35,2%, а при концентрации фурфурола более 84,1% отгоняется пар, обогащенный водой.

В табл. 36 приведен состав жидкой и паровой фазы, а также температура кипения соответствующих водофурфурольных растворов.

Из табл. 36 видно, что из разбавленных водных растворов фурфурол благодаря своей повышенной летучести легко отгоняется и концентрируется. Однако в результате образования стойкого азеотропа с содержанием 35,2% фурфурола дальнейшее концентрирование его встречает серьезные трудности. Поэтому для отделения фурфурола от воды в получаемом азеотропе применяют свойство последнего после конденсации до жидкого состояния расслаиваться на два слоя, из которых нижний насыщен

|

Таблица 36 Состав паровой и жидкой фазы водофурфурольных растворов

|

Фурфуролом. Как было показано в табл. 35, при охлаждении водофурфурольных паров образуется расслаивающийся на два слоя конденсат, в котором нижний слой содержит фурфурола тем больше, чем ниже температура жидкости.

Этой особенностью водофурфурольных растворов обычно пользуются на практике для отделения фурфурола от избытка воды. Для этого вначале фурфурол путем ректификации концентрируют и охлаждают. Образующийся конденсат расслаивается, нижний слой, богатый фурфуролом, охлаждают и отделяют от верхнего, разбавленного раствора фурфурола в воде. Последний раствор возвращают на укрепление, а фурфурол с примесью воды направляют во вторую колонну, где под вакуумом из него отгоняется вода и получается безводный фурфурол (99%).

Практически такой метод выделения осложняется наличием в парах, кроме воды и фурфурола, также метанола, ацетона, сложных эфиров, скипидара, уксусной кислоты и ряда других продуктов. Присутствие метанола и других легкокипящих примесей повышает в концентрированных водофурфурольных растворах растворимость фурфурола и затрудняет расслаивание жидкости после ее охлаждения. Поэтому из водофурфурольного раствора перед расслаиванием должны быть отогнаны все перечисленные выше легколетучие примеси. Это осуществляется путем ректификации, так как примеси кипят при более низкой температуре, чем водные растворы фурфурола. Исключение представляет только уксусная кислота, которая вследствие высокой температуры кипения при ректификации водофурфурольных растворов остается в водном слое.

Охлажденный нижний водофурфурольный слой (после отделения его путем декантации) обычно содержит около 5—6% воды, для отделения которой также можно применить ректификацию, при этом фракция, богатая водой, как более низкокипя - щая (табл. 36), отгоняется в верхнюю часть колонны, а в нижней ее части будет концентрироваться почти безводный фурфурол. Поскольку в этом случае температура кипения жидкости в нижней части колонны поднимается до 162°, наблюдается значительное осмоление фурфурола и его примесей на тарелках колонны и в подогревателе. Для избежания этого отгонку ведут под вакуумом, благодаря чему температура кипения фурфурола резко снижается.

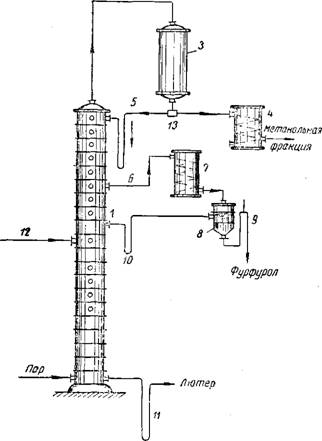

На основании изложенных особенностей водофурфурольных конденсатов выделение из них фурфурола-сырца, т. е. содержащего 5—6% воды, осуществляется по схеме, приведенной на рис. 84. По этой схеме водофурфурольный пар или конденсат, подлежащий разделению, подается на питающую тарелку 12 Ректификационной колонны 1. В колонне конденсат стекает по тарелкам вниз, а навстречу ему, снизу, поднимается острый пар, который испаряет легкокипящие фракции и поднимает их в верхнюю часть колонны, где осуществляется их укрепление.

В самой верхней части колонны накапливается легколетучая метанольная фракция, часть паров которой поднимается по трубе 2 в дефлегматор 3, где конденсируется и поступает в разделитель флегмы 13. Оттуда часть флегмы по трубе 5 возвращается в верхнюю часть колонны и способствует укреплению легколетучих фракций, а часть укрепленной метанольной фракции отбирается через холодильник 4 в сборник.

Поскольку водофурфурольная смесь кипит выше метанольной фракции, она концентрируется на тарелках колонны 1 несколько ниже и по трубе 6 непрерывно отбирается через холодильник 7, в декантатор 8. Это небольшого размера сосуд, в котором охлаж,- денная водофурфурольная смесь расслаивается. Верхний раствор фурфурола в воде по трубе 10 с гидрозатвором возвращается

в колонну на несколько тарелок ниже места отбора. Нижний слой фурфурола-сырца по трубе 9 отбирается в сборник, откуда поступает на вакуум-разгонку. Уксусная кислота остается в воде и вместе с водой по трубе 11 в виде лютера выводится из нижней части колонны. Концентрация уксусной кислоты в лютере (в за-

|

2

Рис. 84. Схема устройства ректификационной колонны для выделения фурфурола-сырца из фурфурольных конденсатов. |

Висимости от состава исходного растительного сырья и режима переработки) колеблется от 1 до 3%.

|

353 |

На некоторых фурфурольных заводах уксусную кислоту в лю - теое нейтрализуют содой или известью, после чего раствор солей выпаривают в вакуум-выпарных аппаратах. Этим методом удается получать относительно дешевый уксуснокислый натр или

23 А. К. Славянский

уксуснокальциевую соль. Если в принятой технологии предусматривается нейтрализация фурфурольных паров перед их конденсацией или прямым поступлением на колонну, то образующийся лютер не содержит уксусной кислоты и может быть сброшен в канализацию без дополнительной очистки. Фурфурольный конденсат, содержащий, кроме метанольной фракции, скипидар, перерабатывают в колонне несколько более сложной конструкции, чем приведенная на рис. 84. Отделение скипидара основано на том, что вместе с водяным паром он гонится легче фурфурола, но труднее метанольной фракции. Поэтому скипидарную фракцию отбирают с тарелок, расположенных выше отбора фурфурола и ниже отбора метанола.

Из-за близкого соседства метанол появляется на тарелках со скипидаром, поэтому последний частично растворяется в водо - фурфурольной смеси и перестает отделяться декантацией. В связи с этим отбираемую скипидарную фракцию разбавляют водой. Скипидарный слой всплывает, его отделяют, а водно-метаноль - ный раствор возвращают в колонну.

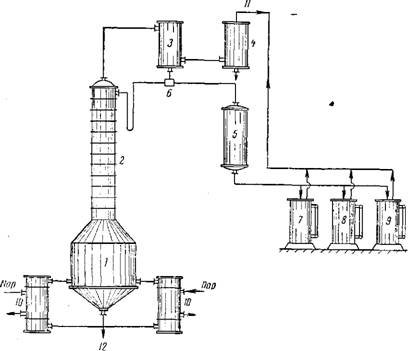

Такой метод позволяет раздельно получать метанольную фракцию, скипидар-сырец и сырой фурфурол с содержанием 95—97%- Для получения чистого фурфурола с содержанием 99%, фурфурол-сырец подвергают, как уже указывалось, дополнительной перегонке в вакууме. Для этой цели применяют колонны периодического и непрерывного действия. Устройство кубовой колонны периодического действия представлено на рис. 85.

Этот аппарат состоит из куба 1, соединенного с одним или двумя выносными трубчатыми подогревателями 10. Такое устройство необходимо для периодической очистки трубок подогревателей от образующегося на поверхности их смолистого нагара. Пары кипящей жидкости из куба поднимаются в небольшую насадочную колонну 2 и далее в дефлегматор 3, служащий для укрепления флегмы.

Количество отбираемого дистиллята регулируют трехходовым краном. Несконденсировавшиеся в дефлегматоре 3 пары с воздухом поступают в дополнительный конденсатор 4, где удерживаются и возвращаются в поток флегмы. Несконденсировавшиеся газы по трубе 11 отсасываются вакуум-насосом, поддерживающим в системе остаточное давление 50—100 мм рт. ст., соответствующее температуре кипения чистого фурфурола (около 100°). Конденсат из делительного крана 6 поступает в холодильник 5 и далее в сборники конденсата 7, 8, 9. При такой разгонке вначале гонятся легкие примеси, включающие метанол, скипидар и воду. Они собираются в приемнике 7. Затем гонится чистый безводный фурфурол, собираемый в сборнике 8. В конце гонки температура паров в кубе постепенно повышается. Эти пары после конденсации собираются в сборнике 9. Фракция в этом сборнике содержит высшие терпены, полимеры фурфурола и т. д. Смолистый кубовый остаток удаляется по трубе 12. Пользуясь

этим аппаратом, можно получить практически безводный фурфурол, пригодный для последующей химической переработки.

Рассмотренный выше способ получения чистого фурфурола основан на использовании фурфурольных паров, получающихся при гидролизе пентозансодержащего растительного сырья. Реакция вначале заключается в гидролизе пентозанов до пентоз по уравнению

(С6 Н8 о4) п + п НаО — п С5 нш05, пентозаны пентозы

|

К Вакуум - нососд

Рис. 85. Схема вакуум-перегонной установки для очистки фурфурола |

Далее образовавшиеся пентозы (ксилоза, арабиноза) дегидратируются, причем на каждую молекулу моносахаридов отщепляется ЗН20 и образуется молекула фурфурола н н

Нос------ сон не------ сн

I I — зн2о —*• I I

Н2С С-СНО НС С-СНО

|

Фурфурол |

ОН НО

Лен/г/оза

Обе эти реакции катализируются кислотами и ускоряются примерно в 2 раза на каждые 10°.

На гидролизно-спиртовых заводах, перерабатывающих в основном хвойную древесину, процесс гидролиза разбавленной серной кислотой ведется в сравнительно жестких условиях, приводящих к частичной дегидратации образующихся пентоз до фурфурола. Фурфурол выделяется вместе с парами воды при испарении гидролизата, выходящего из гидролизаппаратов в испарители. После отделения и конденсации этих паров в теплообменниках (стр. 324) получается конденсат, содержащий 0,2—0,4% фурфурола. После укрепления в специальных установках до содержания 2—3% фурфурола этот раствор подвергается обработке в описанной выше системе ректификационных аппаратов, где фурфурол освобождается от примесей и воды.

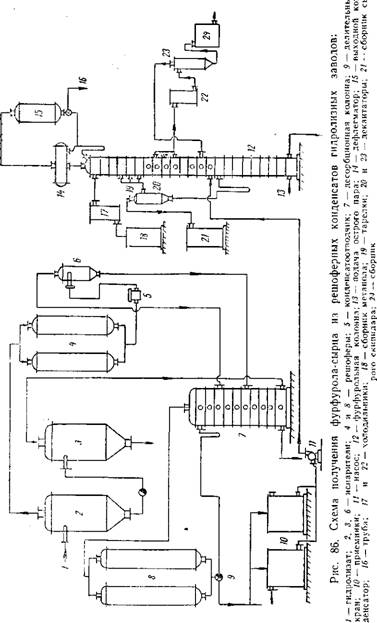

Схема переработки такого конденсата (с выделением фурфурола-сырца) представлена на рис. 86. Гидролизат 1 по этой схеме из гидролизаппаратов поступает в испаритель 2 высокого давления, где частично вскипает и охлаждается. Образующиеся при этом пары, содержащие фурфурол с примесью метанола, эфироа и скипидара, поступают в решоферы 4, где конденсируются, нагревая воду, идущую на приготовление разбавленной серной кислоты. Полученный конденсат проходит конденсатоотводчик 5, не пропускающий пара, и попадает в испаритель 6, где дополнительно вскипает. Образующийся пар подается в верхнюю часть десорбционной колонны 7, предназначенной для предварительного укрепления паров фурфурола. Конденсат из испарителя 6 подают в среднюю часть колонны, заполненную керамической насадкой или тарелками.

Гидролизат из испарителя 2 высокого давления поступает в испаритель 3 низкого давления, где снова вскипает. Образующийся пар поступает в нижнюю часть десорбера, который работает как ректификационная колонна, в верхней части которой собираются укрепленные пары фурфурола. Они проходят в решоферы 8, где охлаждаются, нагревая воду, и в виде укрепленного конденсата через делительный кран 9 частично (в виде флегмы) возвращаются на дальнейшее укрепление в колонну 7. Конденсат в этой колонне исчерпывают паром из испарителя 3.

Часть укрепленного фурфурольного конденсата через делительный кран отбирается в приемники 10, откуда насосом И перекачивается на питающую тарелку фурфурольной колонны 12. Концентрация фурфурола в этих сборниках составляет 2-4%.

Фурфурольная колонна 12 имеет дефлегматор 14 и выходной конденсатор 15. Летучие примеси к фурфуролу, состоящие из низкокипящих эфиров и ацетона, отбираются по трубе 16. Мета- нольная фракция отводится с верхних тарелок колонны в холодильник 17 и далее в сборник метанола 18. Скипидарная фракция отводится с тарелок 19, расположенных ниже, в декантатор

|

|

20, куда одновременно поступает вода для разбавления смеси и выделения скипидара, который всплывает и по трубе отводится в сборник 21 сырого скипидара. Разбавленная жидкость снизу декантатора возвращается в колонну. Фурфурольный конденсат отбирается еще ниже через холодильник 22 и декантатор 23. Из него сырой фурфурол стекает в сборник 24, откуда периодически или непрерывно направляется в описанную выше вакуум - перегонную установку для обезвоживания. Исчерпывание фурфурола из конденсата в колонне производится острым паром — 13.

На гидролизно-спиртовых заводах образуется небольшое количество фурфурола, и выработка его на заводе средней мощности обычно не превышает 150—300 т в год. Между тем потребность нашей страны в фурфуроле измеряется десятками тысяч тонн в год, поэтому этот путь не может быть основным для обеспечения промышленности фурфуролом.

Многотоннажное производство фурфурола основывается на переработке больших количеств богатого пентозанами и дешевого растительного сырья, к которому в первую очередь относятся: кукурузная кочерыжка (35—40% пентозанов), хлопковая шелуха (21—24% пентозанов), подсолнечная лузга (23—26% пентозанов) и лиственная древесина (20—29% пентозанов). Растительное сырье измельчают, смачивают разбавленными кислотами и нагревают острым паром до температуры 140—180°. В результате такой обработки пентозаны гидролизуются до пентоз, которые затем дегидратируются до фурфурола. Последний отгоняется с водяным паром и выделяется в чистом виде по описанной выше схеме. Твердый остаток растительного сырья, состоящий из лигнина и большой части целлюлозы (целлолигнин), подвергается гидролизу разбавленной серной кислотой, а образующийся гидролизат, состоящий главным образом из глюкозы, может быть использован, например, для производства кормовых дрожжей. Целлолигнин может быть использован также в виде сырья для производства волокнистых плит, древесного угля, активного угля, глюкозы или как топливо.

Практически изложенный выше принцип получения фурфурола из различных видов богатого пентозанами растительного сырья вылился в несколько различных технологических процессов.

Ниже мы более подробно рассмотрим некоторые из них.

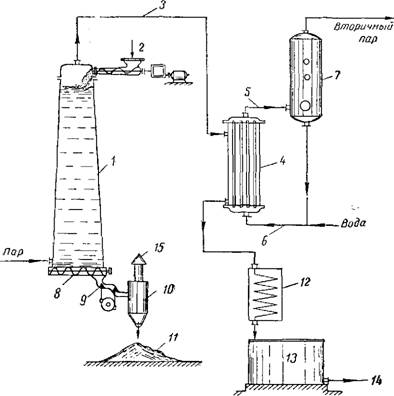

На рис. 87 представлена схема технологического процесса непрерывного получения фурфурола без применения минеральной кислоты (способ Ског-Сево). Этот способ заключается в нагревании измельченного растительного сырья перегретым паром прд давлением 12 ати до температуры 180—190°. В этих условиях содержащаяся в растительном сырье в связанном виде уксусная кислота отщепляется в количестве от 2 до 6% от абсолютно сухого сырья и, создавая необходимую кислотность среды, способствует гидролизу пентозанов с последующей дегидратацией пентоз и образованием фурфурола. По этому методу из 1 т абсолютно сухой дубовой древесины (одубина) получается около 60 кг товарного фурфурола.

Растительное сырье обрабатывают острым паром в гидроли- зере непрерывного действия. Он имеет форму вертикального, слегка расширяющегося книзу цилиндра У, в верхнюю крышку

|

Рис. 87. Схема аппарата для непрерывного получения фурфурола: / — цилиндр; 2 — питатель; 3, 5, 6, 14, 15 — трубы; 4 — кипятильник; 7— сепаратор; 8 — сборный шнек; 9 — клапан; 10 и // — циклоны; 12 — холодильник; 13 — сборник |

Которого вмонтирован питатель 2, представляющий собой конический шнек. При помощи питателя в верхнюю часть гидроли - зера непрерывно подается измельченное растительное сырье. Питатель создает необходимую плотность сырья в месте поступления его в гидролизер, поддерживая в последнем давление около 12 атм.

В нижней части гидролизера установлен сборный шнек 8 и клапан 9 для непрерывной выгрузки целлолигнина. В результате снижения давления целлолигнин вместе с образовавшимся паром выбрасывается в циклон 10, где пар отделяется от твердых частиц и выводится по трубе 15 в атмосферу, а осевший на дно циклона целлолигнин выгружается под циклон //.

Перегретый пар с температурой 250°, под давлением 12 ати Подается в гидролизер снизу, проходит снизу вверх через толщу сырья, насыщается образующимся фурфуролом и выводится вместе с ним через верхнюю часть гидролизера по трубе 3. Скорость перемещения сырья в гидролизере рассчитана на время пребывания его в реакционном пространстве — около 60 мин.

Установка этого типа, изготовляемая фирмой «Дефибратор» (Швеция), работает непрерывно.

Пар, выходящий из гидролизера по трубе 3, поступает1 в кипятильник 4, где через стенки трубок нагревает воду, которая, вскипая, образует пар, выходящий по трубе 5 в сепаратор 7. В нем вследствие снижения скорости пара выделяются и оседают увлеченные капли жидкой воды, которая по трубе 6 снова возвращается в кипятильник 4. Испарившаяся в кипятильнике 4 вода непрерывно восполняется свежей умягченной водой.

Образовавшийся пар под давлением около 2 ати из сепаратора 7 поступает обычно на питание колонн для укрепления и очистки фурфурола. Избыток этого пара может быть использован и для других производственных нужд. Фурфурольный пар, отдающий тепло воде, конденсируется в межтрубном пространстве кипятильника 4, проходит через дополнительный холодильник 12 и собирается в промежуточном сборнике 13. Из последнего фурфурольный конденсат, содержащий 2,5—3,5% фурфурола и около 1,5% уксусной кислоты, по трубе 14 непрерывно подается в описанную выше колонну (см. рис. 84) для укрепления и очистки.

В этом методе работы применяется гидролизер непрерывного действия, изготовляемый из кислотоупорной стали толщиной 12 мм. Высота гидролизера около 7,5 м, диаметр в верхней части 1,4 и нижней 1,6 м. Общий объем около 12 м3. Общая мощность электродвигателей, приводящих в движение механизмы гидролизера, 60 кет.

На старых фурфурольных заводах, работающих по описанному выше методу, вместо гидролизеров непрерывного действия установлены обычные вертикальные гидролизеры периодического действия, описанные в разделе, посвященном производству этилового спирта (стр. 321).

При этом методе работы выход фурфурола обычно составляет около 30% от теоретически возможного. Низкий выход фурфурола по этому методу является основным его недостатком.

Значительно выше выход фурфурола, составляющий 50—60% от теоретически возможного, получается при применении мето-

' На трубе 3 часто устанавливают циклон — для улавливания увлеченных паром твердых частиц.

Дов, основанных на обработке паром растительного сырья, предварительно смоченного разбавленной серной кислотой.

В настоящее время применяется несколько вариантов этого способа. По одному из вариантов измельченное растительное сырье вначале подается в горизонтальный лоток, снабженный шнеком для перемещения сырья. Сверху, вдоль лотка, установлен ряд форсунок, через которые поступает разбавленная серная кислота (8—10%) для смачивания сырья. Расход кислоты составляет около 3% от веса сырья с 20%-ной влажностью.

|

|

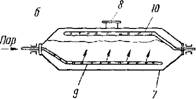

Смоченное кислотой сырье периодически загружается через горловину в вертикальный гидролизер, устройство которого можно видеть на рис. 88. Такой гидролизер представляет собой вер-

|

|

|

|

|

Пар |

Рис. 88. Типы аппаратов для получения фурфурола периодическим методом:

А — вертикальный аппарат с мешалкой; б — горизонтальный вращающийся аппарат; В — вертикальный аппарат без мешалки; 1 — цилиндр; 2 — вал с лопастями; 3— загрузочная горловина; 4 — штуцер для отвода паров фурфурола; 5 — нижний лаз для выгрузки целлолигнима; 6 — подшипники; 7 — гидролизер; 8 — загрузочное и разгрузочное отверстие; 9 — перфорированная труба для подачи пара в аппарат; 10— перфорированная труба для отвода паров нз аппарата; И — верхняя загрузочная горловина; 12 — нижняя разгрузочная горловина

Тикальный стальной цилиндр 1, оборудуемый иногда обогревающей рубашкой и вертикальным вращающимся валом 2, опирающимся на подшипники 6.

Целлолигнин по окончании реакции выгружают через лаз 5. Пар, нагретый до температуры 220—240°, с давлением 8—10 атм Поступает в нижнюю часть гидролизера и проходит через сырье снизу вверх, насыщаясь парами фурфурола. Пары выходят из гидролизера через штуцер 4, а далее перерабатываются по

схемам, близким к описанным выше. Для равномерной обработки паром сырье непрерывно перемешивается в гидролизере вертикальной мешалкой. Благодаря этому целлолигнин не слеживается и легко выгружается в виде сухого остатка, когда открывается нижний лаз 5.

По другому варианту, получившему распространение за пределами СССР, фурфурол получают в горизонтальном сигаровид - ном или шаровом вращающемся гидролизере 7 (рис. 88,6). Аппараты такого типа обычно покрыты внутри слоем кислотоупорных керамических или угольных плиток. Загружают сырье и подают определенное количество разбавленной серной кислоты через боковое отверстие 8. Через это же отверстие выгружают целлолигнин по окончании варки. На 1 т сухого сырья подается 0,3—0,4 м3 серной кислоты с концентрацией около 7—8%. После загрузки и смачивания сырья отверстие закрывается и гидролизер приводят во вращение. Одновременно в гидролизер через левую полую ось и перфорированную трубу 9 подают острый пар, который, нагревая содержимое гидролизера, проходит через него снизу вверх, насыщается фурфуролом и выходит по трубе 10 через правую полую ось из гидролизера, поступая на установку для выделения фурфурола.

В ряде случаев на фурфурольных заводах, работающих по этому методу, для упрощения процесса устанавливают вертикальные неподвижные гидролизеры (рис. 88,в), покрытые внутри кислотоупорным слоем и не имеющие приспособлений для перемешивания сырья. Сырье в такие гидролизеры загружают через верхнюю загрузочную горловину 11, а целлолигнин или выгружается через нижнюю горловину 12, или здесь же подвергается перколяционному гидролизу для превращения целлюлозы в глюкозу, после чего лигнин удаляется из аппарата через нижнюю горловину 12. Делаются попытки осуществить в таких аппаратах непрерывный процесс путем установки на верхней горловине1 питателя для сырья, а на нижней — выгружателя остатка.

При получении фурфурола прямым методом на 1 т его расходуется 15—25 г пара и от 200 до 500 кг концентрированной серной кислоты. Выход фурфурола в этом случае зависит от содержания пентозанов в исходном растительном сырье, а также принятого режима работы и колеблется от 7—8% (хлопковая шелуха, подсолнечная лузга) до 10—12% (кукурузная кочерыжка), составляя 50—60% от теоретически возможного выхода.

В ряде случаев при прямом методе получения фурфурола из богатого пентозанами растительного сырья вместо серной кислоты применяют кислые или нейтральные соли (суперфосфат, алюминиевые квасцы и т. д.).

Получаемый описанным выше способом фурфурол используется для различных целей. Так, в нефтяной промышленности фурфурол применяют в качестве селективного растворителя для очистки смазочных масел. Для этой цели неочищенное масло

нагревают с фурфуролом до температуры, при которой они взаимно растворяются. При охлаждении такого раствора до температуры ниже критической оба компонента снова расслаиваются, причем выделяющийся фурфурольный раствор содержит все посторонние примеси масла. После отгонки от этих примесей фурфурол снова используется для очистки новых порций масла.

Основным потребителем фурфурола является химическая промышленность, где он используется как сырье для получения различных производных, находящих широкое применение в различных синтезах. Например, путем гидрирования водородом под давлением и при повышенных температурах в присутствии никелевого катализатора фурфурол превращается в фурфуриловый спирт,

|

Не И НС |

|

Сн II +Н2 C-CHO |

|

НС НС |

|

СН II С-снон |

|

Не |

СЛ//р/7]

Идущий для получения различных смол. При нагревании фурфурола с окисью кальция или катализатором из хромитов марганца, железа и цинка получается фуран,

НС гн

Используемый для различных синтезов и как растворитель.

При окислении фурфурола кислородом воздуха получают ма - леиновый ангидрид, а при гидрировании фурфурола и фурана с различными катализаторами получают тетрагидрофуран, тет- рагидрофурфуриловый спирт и ряд других продуктов. В ряде стран фурфурол используется как исходное сырье для производства нейлона.

|

Фурфурол |

Заслуживают внимания также продукты конденсации фурфурола с ацетоном или фенолом и формальдегидом, а именно: различные смолы, используемые в промышленности пластических масс. Производные фурфурола используются также в медицине, сельском хозяйстве, на строительстве и во многих других областях.

Опубликовано в

Опубликовано в