Подготовка осмола к экстракции

11 марта, 2013

11 марта, 2013  admin

admin Смолистые вещества обычно извлекают из осмольной щепы. Для измельчения осмола в щепу применяют дисковые, реже барабанные рубительные машины. Так как растворитель проникает в древесину главным образом через торцовую поверхность, то измельчают ее поперек волокон, чтобы больше вскрыть тра - хеид и смоляных ходов. Однако перерезать древесину поперек волокон под прямым углом невыгодно из-за большого расхода энергии. По исследованиям Тиме, коэффициент сопротивления резанию для дубовой и березовой древесины перпендикулярно волокнам составляет 5 кг/мм'2, а под углом 45° — 3,5 кг/мм2. С уменьшением угла наклона ножа к полену растет сопротивление трения резца, так как увеличивается поверхность трения. Поэтому поленья осмола измельчают в щепу под углом, близким к 45°.

Дисковые рубительные машины широко применяются для измельчения баланса и древесных отходов в целлюлозной и гидролизной промышленности. Основной частью такой машины является стальной диск, неподвижно укрепленный на стальном валу, который вращается в трех подшипниках. В радиальных направлениях на диске расположены прорези, в которых закреплены стальные ножи. Диск заключен в кожух. На кожухе имеются дверцы для смены ножей. Осмол подают в машину через загрузочный патрон, установленный к плоскости диска под углом 45° и с наклоном вперед приблизительно на 23°. При вращении диска ножи, выступающие над его поверхностью, измельчают полено, которое надвигается на диск по наклонному патрону. При отрубе полено упирается в контрнож. Образовавшаяся щепа проходит через прорези на другую сторону диска и воздушной струей, создаваемой имеющимися на диске лопатками, выбрасывается по трубе в циклон.

Наиболее часто на канифольно-экстракционных заводах для измельчения осмола применяют рубительные машины БДР-28. Производительность этих машин составляет 18—20 скл. ж3 осмола в час. Зимой при переработке мерзлого осмола производительность машин снижается до 12—15 скл. м3, так как ножи быстрее затупляются и сменять их приходится несколько раз в смену, а летом реже.

Для повышения производительности создаются дисковые рубительные машины с 10 (и более) ножами, которые обеспечивают получение однородной щепы, поэтому отпадает необходимость в дезинтеграторе.

Кроме вышеуказанных дисковых рубительных машин, появились в последние годы многоножевые, например рубительная машина системы «Норман», которая имеет 16 ножей. Эта машина отличается от других конструкцией диска и ножей. Они имеют винтообразную поверхность, что гарантирует более мягкий и ровный срез. Измельчаемая древесина (баланс, осмол) все время находится под действием не менее двух ножей. Резание происходит не по вертикальной поверхности, а по ходу винта. Диск установлен на радиально-сферических роликовых подшипниках. Ножи закреплены шайбами и болтами. Выступы ножей регулируются болтами или путем заливки прокладок баббитом.

Техническая характеристика машины

TOC o "1-3" h z I II

Диаметр диска л мм................................. 1270 1680

Сечение загрузочного патрона в мм... . 250)<250 360X420

Производительность в м3/час..................... 25—45 100

Число оборотов диска в минуту.................... 730 590

Минимальная мощность в кет...................... 60—90 100—350

Вес машины в т....................................... 5 9

На этой машине можно получить щепу до 20 мм длиной. Там, где нужна равномерная щепа и не требуется сортировка, применяют эту рубительную машину. На дисковых рубительных машинах получается щепа неодинакового по длине волокна размера. Кроме того, она содержит много мелочи и пыли. Поэтому из циклона щепу подают на сортировку, где разделяются крупные и мелкие частицы. Применяются сортировки плоские и барабанные. Плоская вибрационная сортировка состоит из двух сит с разными ячеями. Сита расположены наклонно друг над другом и приводятся в движение коленчатым валом или эксцентриком. При работе сортировки щепа постепенно перемещается по ситам. Через верхнее сито с ячейками 21 мм проходит щепа нужных размеров вместе с пылью и мелочью. На этом сите отделяется крупная щепа, которая направляется на измельчение. Пыль и древесная мелочь отсеивается от щепы на нижнем сите, которое имеет ячеи 4 мм.

Барабанная сортировка состоит из наружного кожуха и двух сетчатых барабанов, насаженных на наклонный вал. При вращении всей системы щепа постепенно передвигается по стенкам барабанов. Внутренний задерживает крупную щепу, а наружный— пригодную для экстракции. Щепу подают в барабанную сортировку через питатель. Фракции щепы транспортерами подаются по назначению. Крупная щепа дополнительно измельчается на молотковых мельницах. Ротором этой машины является вал с дисками, которые скреплены болтами. На болтах подвешены била. При вращении свободно висящие била отбрасыва-

24Г)

Ются центробежной силой по радиусу и измельчают щепу, проходящую через мельницу. В нижней части кожуха имеется колосниковая решетка с расстояниями между колосниками в 14 мм. Крупная щепа поступает в мельницу сверху, а после измельчения отводится снизу из-под колосниковой решетки. Прямоугольные била своими гранями не только разбивают щепу, но и режут ее. После молотковой мельницы щепа снова поступает на сортировку.

Запас щепы перед экстракционной установкой сохраняется в бункере, который изготовлен из конструктивной стали или железобетона. Внизу как прямоугольные, так и цилиндрические бункера имеют конус с задвигающимся отверстием. Емкость

|

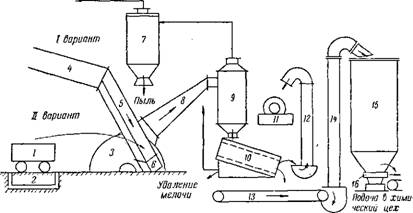

К вентилятору

Рис. 58. Схема подготовки пневого осмола к экстракции: /—вагонетка с осмолом; 2 — весы; 3 — рубительная машина; 4 — осмолотаска; 5 — лоток; 6 — патрон рубительной машины; 7 — пыльная камера; 5 — соединительная труба; 9 — циклон; 10 — сортировка; 11—молотковая мельница; 12 — элеватор; 13 — горизонтальный транспортер; 14 — элеватор; 15 — бункер для щепы; 16 — дисковый питатель |

Бункера рассчитана на сменный или двусменный запас щепы. При хранении щепа слеживается, образуя своды, что затрудняет выгрузку ее из бункера. Подают щепу на транспортеры через дисковый питатель, который устанавливается под конусом бункера.

Транспортировка щепы от рубительных машин до бункера и из бункера на экстракцию, равно как и удаление обессмолен - ной щепы из цеха, производятся скребковыми и ленточными транспортерами, а для передачи вверх применяются ковшовые элеваторы и пневматические транспортеры.

Выбор того или иного вида транспортировки осмольной щепы определяется сложностью устройства этих механизмов и расходом энергии.

Пневматический транспорт, кроме высоких затрат энергии, обусловливает потери скипидара, если перемещается неэкстра - гированная щепа. Поэтому применение его ограничивают подачей отработанной щепы в котельную или на дальнейшую переработку.

Общая схема подготовки осмола к экстракции приведена на рис. 58. В нее включена подача осмола с биржи в измельчитель - ный цех, а также перемещение щепы между аппаратами и подача ее в экстрактор.

Опубликовано в

Опубликовано в