Искусственная кожа

22 февраля, 2013

22 февраля, 2013  admin

admin В швейном производстве применяют мягкую искусственную кожу, обладающую комплексом таких свойств, которые позволяют изготовлять одежду существующими методами и обеспечивают ее высокие эксплуатационные качества.

Искусственная кожа для одежды должна быть пластичной, мягкой, иметь прочное соединение лицевого слоя с основой, обладать способностью приобретать и устойчиво сохранять форму в одежде, хорошо драпироваться, легко раскраиваться современными средствами. При стачивании на швейных машинах кожа не должна просекаться, а при сварке должна обеспечивать прочные эластичные швы. С учетом условий носки изделий одежная искусственная кожа должна быть прочной, устойчивой к многократным изгибам и истиранию, не изменять свойства в разных условиях >ксплуатации, при колебаниях температуры и влажности.

Искусственная кожа для одежды должна характеризоваться определенными гигиеническими свойствами: минимальной теплопроводностью, достаточной гигроскопичностью и воздухопроницаемостью. Паропроницаемость ее должна быть не менее 1 мг/(см2 • ч).

Основные виды искусственной кожи — это материалы, представляющие собой основу (ткань, трикотажное или нетканое полотно), покрытую (или пропитанную) полимером или композицией полимеров.

Для мягкой искусственной кожи установлены сокращенные названия. Вместо полного названия «искусственная кожа» принято сокращенное — «искожа». Указываются назначение кожи (одежная, галантерейная, обивочная и т. п.) и сокращенное название полимера, из которого вырабатывается искожа (поливинилхло - ридное — винил, каучуковое — эласто, полиамидное — амид, нитроцеллюлозное — нитро, полиэфируретановое — уретан и т. п.). В конце названия буквами обозначается вид основы (Т — ткань, TP — трикотаж, НТ — нетканое полотно).

Мягкую исхожу получают обработкой основ полимерными композициями — расплавами, пластизолями, растворами, дисперсиями и т. д. Для выработки мягкой искожи применяют различные методы: наносный, каландровый, кэширования, ламинирования, пропитывания. Полимерная композиция может проникать на всю толщину основы или образовывать только поверхностный слой. Применяют методы, сочетающие сквозное пропитывание с нанесением поверхностного полимерного слоя; методы, представляющие собой комбинацию каландрового метода с наносным, и др.

Применяя наносный метод получения искожи, работу выполняют прямым или переносным способом. При прямом способе полимерную композицию наносят непосредственно на основу. Например, на основу вначале наносят пористый слой полимера, а затем непористый. Этот способ используют для выработки искожи на малорастяжимой основе.

При переносном (обратном) способе лицевое покрытие наносят не на основу, а на ленту-подложку (текстильную ткань с силиконовой пропиткой) и в обратном порядке — вначале непористый слой, а затем пористый. После этого выполняют дублирование этих слоев с основой. Применяется этот способ получения искожи в случае использования неплотной сильнорастяжимой основы.

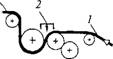

При использовании каландрового метода получения искожи предусматривается специальное оборудование (каландровые линии), на котором предварительно перемешиваются ингредиенты и подготовляется необходимая полимерная композиция. Специальные каландры формуют подготовленную полимерную массу в виде пленки, откалиброванной по ширине и толщине, а затем соединяют ее с несущей основой — Т, TP, НТ (рис. 8.1, а).

Применяя метод котирования, работу выполняют на каширо - вальных машинах, основной частью которых является двухваль - ный каландр. Предварительно подготовленная полимерная композиция в виде гранул подается в зону плавильных валиков, где формуется в виде пленки, а затем в зоне обрезиненного валика дублируется с основой (рис. 8.1, б). Применяется этот метод для выработки многослойных искож. Получают в основном монолитные структуры полимерных композиций.

При методе ламинирования используют экструзионно-ламини - рующне установки (ламинатор, два валика — один большего диаметра, металлический полированный, другой обрезиненный прижимной). При работе установки из расплава полимера образуется непрерывная пленка, которая соединяется с основой в зоне валков (рис. 8.1, в).

Винилискожи вырабатываются с пористым, монолитным или пористо-монолитным покрытием на тканевой или трикотажной основе одним из рассмотренных методов. В качестве основы ис-

Рис. 8.1. Схемы получения искожи:

А — каландровым методом; б — методом кэширования; в — методом ламинирования: / — основа; 2 — полимер; 3 — искожа

Пользуются ткани или трикотажные полотна, характеризующиеся мягкостью, эластичностью, высокой подвижностью структуры. Для покрытия применяют поливинилхлорид (ПВХ), который наносится непосредственно на основу. Толщина полимерного слоя может быть 0,1 — 2 мм.

Для получения исусственной кожи с пористым слоем применяют полимерную композицию, которая содержит небольшое количество органического вещества — порообразователя. При последующей термообработке происходит разложение этого вещества с образованием большого количества газообразных продуктов, которые разрыхляют поливинилхлорид. Получается слой вспененного поливинилхлорида с большим количеством пор. Затем при выработке пористо-монолитной искожи наносится второй, непористый, слой поливинилхлорида. Для придания кожеподобного вида его сверху покрывают тонким слоем отделочного лака (рис. 8.2).

|

|

Эластоискожу получают путем нанесения каучукового покрытия на тканевую основу. Эластоискожа-Т вырабатывается на основе хлопчатобумажного репса с пористым покрытием двух видов: К — покрытием карбоксилатным каучуком и С — покрытие на основе совмещенных каучуков. Поверхностная плотность этой искожи 540 г/м2, предназначена она для спецодежды, эксплуати-

Рис. 8.2. Структурная схема винилис - кожи:

|

|

|

|

|

|

/ — слой отделочного лака; 2 — нспори - стый слой полимера; 3 — пористый слой; 4 — связующий слой; 5 — основа

Руемой при температуре не ниже минус 40 °С. Эластоискожа-Т мас - лобензостойкая вырабатывается на основе хлопчатобумажной диагонали с односторонним латексным покрытием, поверхностная плотность искожи 450 г/м2.

Материал пелакс является разновидностью искожи с латексным покрытием. Получают его путем нанесения слоя вспененного латекса на изнаночную сторону основы. В качестве основы применяют хлопчатобумажные или шелковые ткани (диагональ, вельвет, креп-марокен и др.).

Уретанискожа вырабатывается с монолитным односторонним полиэфируретановым (ПЭУ) покрытием (полученным прямым или переносным способом) и с пористым покрытием (основа — иглопробивное нетканое полотно из синтетических волокон или тонкая ворсовая ткань, пропитанная раствором ПЭУ, и микропористый лицевой слой ПЭУ).

Искусственную замшу получают путем нанесения волокон на поверхность основы электростатическим методом. Особенность технологического процесса состоит в том, что волокна малого размера (для одежной замши применяют капроновые волокна линейной плотности 0,55 — 0,33 текс, длиной 0,5—1 мм), получив заряд определенного знака, ориентируются в поле высокого напряжения в нужном направлении и строго вертикально наносятся на поверхность основы, покрытую клеевым составом и имеющую заряд противоположного знака. В результате получается достаточно прочное соединение волокон ворса с клеевой основой и образуется замшевидная поверхность. В качестве основы используют ткани, трикотажные, нетканые полотна и другие материалы; для нанесения ворса применяют клей на основе поли- уретановых, поливинилхлоридных, эпоксидных смол, клеи-расплавы.

В соответствии с ГОСТ 28461 — 90 искожа представляет собой материал, на текстильную основу которого нанесено поливинил - хлоридное и (или) полиуретановое покрытие. В зависимости от назначения искожу подразделяют на два вида: В — верхняя одежда, кроме одежды для защиты от осадков; П — верхняя одежда для защиты от осадков.

Примеры условного обозначения искожи:

С поливинилхлоридным покрытием на тканевой основе для верхней одежды, кроме одежды для защиты от осадков, — винилис - кожа-Т-В ГОСТ 28461-90;

С полиуретановым покрытием на трикотажной основе для верхней одежды для защиты от осадков — уретанискожа-ТР-П ГОСТ 28461 -90.

По физико-механическим показателям искожа, вырабатываемая согласно ГОСТ 28461 —90, должна соответствовать следующим требованиям:

Показатель Норма

Масса I м2, г, не более:

Для вида В.................................................................... 500

» »> П.................................................................... 250

Разрывная нагрузка, даН, не менее: в продольном направлении:

На ткани................................................................... 15

» три котаже............................................................. 20

В поперечном направлении:

На ткани................................................................... 10

» трикотаже................................................................ 8

Жесткость, сН, не более.................................................... 10

Устойчивость к многократному изгибу, килоциклы, не менее: на приборе МИРП:

Для вида В............................................................... 150

» » П...................................................................... (00

На приборе ММРЦ:

Для вида В............................................................... 300

» » П...................................................................... 200

Прочность связи пленочного покрытия с основой, даН/см,

Не менее........................................................................... 0,3

Водоупорность, мм вод. ст., не менее.................................. 250

Предельное отклонение по массе должно быть ±10 % от номинального значения.

Согласно ГОСТ 28461 —90 искожу в зависимости от наличия пороков внешнего вида на лицевой поверхности подразделяют на 2 сорта: 1-й и 2-й. Пороки внешнего вида подразделяют на местные (пятно, сдир, замин, залом, царапина, утолщения и вмятины) и распространенные (разнооттеночность, нечеткость тиснения или печати, киперность, волнистость).

На условную длину 30 м искожи для 1-го сорта допускается не более пяти местных пороков, а для 2-го сорта — не более восьми местных и одного распространенного. При отклонении фактической длины от условной количество местных пороков пересчиты - вается.

Опубликовано в

Опубликовано в