Инструкция по сборке линии по производству пенопласта

25 ноября, 2012

25 ноября, 2012  admin

admin Инструкция по сборке линии по производству пенопласта

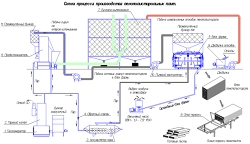

Компоновка

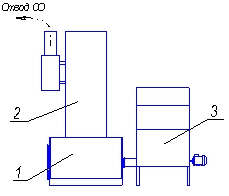

Котёл (Рис1 п2) устанавливается таким образом чтобы дымоход не имел изгибов и выходил за уровень «конька» здания на высоту 0,5-1м.. Распологать котёл желательно поближе к аккумулятору пара (Рис1 п3). На трубопроводе соединяющем котёл и ресивер устанавливается обратный клапан (Рис1 п4). Паротрассы от аккумулятора пара к блок форме (Рис1 п5), а так-же от котла к предвспенивателю (Рис1 п6) должна быть как можно короче, минимум изгибов и обязательно утеплена минеральной ватой.

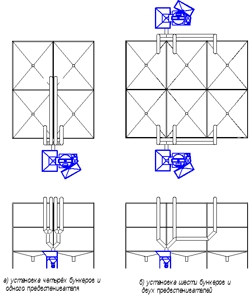

Предспениватель устанавливается по средине бункеров вылёживания, как показано на (Рис2 а).) при наличии четырёх бункеров и одного предвспенивателя.

При наличии двух предвспенивателей и шести бункеров вылёживания предвспениватели распологают по обе стороны бункеров как показано на (Рис2 б).)

При прокладке пневмотрассы используется оцинкованная труба Ø200мм. Оцинкованная труба соединяется при помощи эл. сварки (на прихватках) с последующей изоляцией стыков лентой «скотч». При прокладке пневмотрассы нельзя допускать соединений труб под прямым углом, резких сужений. Следить за тем чтобы не было «подсоса» воздуха на стыках.

Котёл

Рис.3

В наших линиях мы применяем котёл РИ-5М. Паровой котёл РИ-5М (Рис. 3 п2) предназначен для получения пара давлением 4 кгс./см.² Котлы работают на твёрдом топливе (дрова, торфяные и угольные брикеты), а также на маловязком жидком топливе (дизельное топливо, солярное масло). При использовании газогенераторной установки (Рис. 3 п1.) в качестве топлива используются дрова, тирса, щепа. Если есть газогенератор, то котёл устанавливается сверху на газогенератор. Топливо (тирса, щепа) загружается в бункер (Рис. 3 п3.) и при помощи шнека подаётся в сжигатель. Дрова загружаются через загрузочное окно спереди на сжигателе. При помощи Эл. насоса вода закачивается в котёл (уровень контролируется по водомерному стеклу). Разжигается котёл и доводит давление пара до уровня 3,5-4 атм..

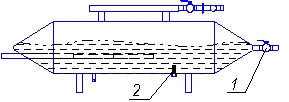

Аккумулятор пара

Рис.4

Аккумулятор пара (Рис.4) подключается через обратный клапан (Рис.1 п4) непосредственно к котлу. Ресивер пара заполняется водой (половина ресивера), контролируется указательным краном (Рис.4 п1). Вначале каждой смены проверяем уровень воды в аккумуляторе пара, вода должна заполнять ½ часть. Для уменьшения потерь при теплопередаче необходимо покрыть аккумулятор пара и паропроводы органической ватой. Для предотвращения появления ржавчины в аккумулятор пара помещена катодная защита (Рис.4 п2), её необходимо менять раз в пол года.

Давление в ресивере поддерживать не более 4 атм.

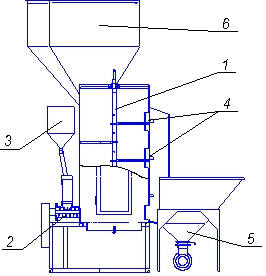

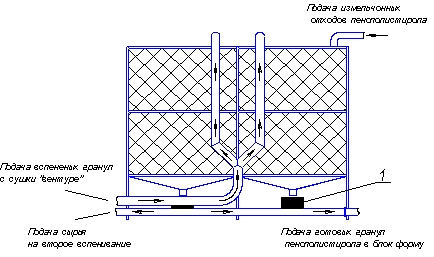

Предспениватель

Рис.5

Перед началом работы, предвспениватель прогревается до tº=100ºC. Для этого открываем кран подачи пара. Прогрев предсвпениватель, перекрываем подачу пара перед вспенивателем и сливаем конденсат (конденсат необходимо сливать периодически в течении работы). Открываем подачу пара, включаем мешалку (Рис.4 п1) и шнек (Рис.4 п2), засыпаем сырьё, открываем верхнее или среднее окно (Рис.4 п4) на вспенивателе, в зависимости от требуемой плотности, открываем подачу сырья. Далее включаем сушку «вентуре» (Рис.4 п5) и даем пар в радиатор. Регулируя пар так, чтобы на выходе из радиатора тёк конденсат. Температура воздуха в пневмотрассе за трубой «вентуре» должна быть 40-50ºС. Через 5-7 мин. появляется вспененный полистирол.

Контроль над плотностью осуществляется с помощью мерной посуды. Температуру внутри вспенивателя контролируют с помощью термодатчика (температура должна находится в пределах 95-105ºС.). Подачей сырья добиваемся нужной плотности. В случае непредвиденной ситуации (пропадает питание) останавливаем мешалку, шнек, перекрываем подачу пара, открываем все окна и вычищаем вспениватель.

Из приёмного бункера сушки «вентуре» вспененный полистирол по пневмотранспорту распределяется по бункерам вылёживания. Вылёживается согласно тех. процесса. После вылё-живания, по пневмотранспорту, через пылевой вентилятор, гранулу можно подавать на повторное вспенивание, или в промежуточный бункер, расположенный над блок формой (Рис.6 п2).

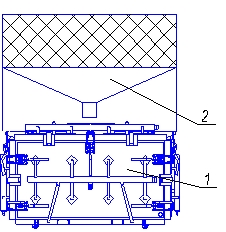

Блок форма

Рис.6

Блок форма (Рис.6 п1) подключается к аккумулятору пара. На блок форме на задней и передней стенке есть коллектор. По средине коллектора есть штуцера Ø38. Эти штуцера, при помощи армированного шланга (длинной примерно 0,5-0,8м) соединяем с металлическими трубами, которые подключены к аккумулятору пара. С коллекторов при помощи шлангов, пар также поступает на верхнюю, нижнюю и боковые стенки.

Перед началом работы блок-форма предварительно прогревается до температуры 90-100ºС. За тем с промежуточ-ного бункера (Рис.6 п2) (предварительно загруженного), мы заполняем блок-форму вспененными гранулами. Закрываем блок форму и производим спекание блока согласно технологи-ческого регламента.

Категорически запрещается поднимать давление в блок форме выше 0,8 атм.

После того как блок спёкся, не открывая блок форму производим охлаждение блока. Для этого используем вакуумный насос.

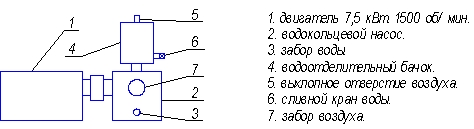

Вакуумный насос

Вакуумный насос ВВН-1,3 (Рис.7 ) состоит из двигателя, насоса и водоотделительного бочка.

Рис. 7

Фланец «забор воздуха» (Рис. 7 п.7) соединяется с вакуумным ресивером или непосредственно с блок формой. На блок форме, на коллекторах, имеются штуцера (2 штуки) к которым при помощи шлангов и двухдюймовых мет. труб подсоединяются вакуумный насос или вакуумный ресивер. Через штуцер (Рис.3 п.3) в вакуумный насос поступает вода. Расход воды 7л./мин. Вода проходит через насос попадает в водоотделительный бачок и через штуцер (Рис.7 п.6) сбрасывается в канализацию, а откаченный воздух через патрубок (Рис.7 п.5) выбрасывается в атмосферу. После того как блок охлаждён, открываем блок форму и извлекаем блок. После вылежки блок отправляют на порезку.

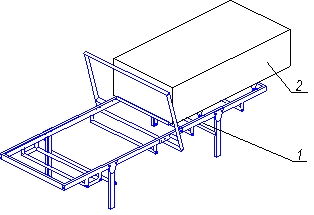

Столы порезки

Рис.8

Мы поставляем два стола: горизонтальной и вертикальной порезки. Столы располагаются рядом на расстоянии 2-3м. Сначала блок распускают на пластины заданного размера (от 10 до 400мм.), затем пластины перелаживаются на вертикальный стол, и режутся по вертикали на заданный размер. Резка производится нихромовой проволокой Ø0,51-0,56мм. Температура нихрома регулируется при помощи сварочного аппарата (входит в комплект). Температура подбирается в зависимости от плотности пенопласта, а также от скорости порезки. Скорость порезки регулируется вариатором на мотор-редукторе.

Бункера вылёживания

Рис. 9

Бункера вылёживания используются для вылежки вспененных гранул от 4 до 36 часов согласно технологического регламенту. С труб Ø42мм. сваривается каркас по размерам согласно тканевого «мешка». Мешок изготавливается из специальной ткани. По периметру прошиваются ленточки. При помощи этих ленточек мешок привязывается к металлическому каркасу. Каркас поднимается на высоту 1м. Это свободное пространство мы используем для установки коробов (Рис.9 п.1) и прокладки пневмотрассы. Пневмотрасса выходящая из под бункеров вылёживания через пылевой вентилятор (Рис.1 п.10) доставляет вылеженные гранулы в блок форму (Рис.1 п.5) или на промежуточный бункер (Рис.1 п.11) на второе вспенивание.

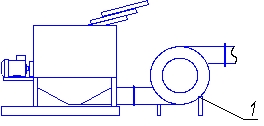

Дробилка отходов

Рис. 10

Дробилка отходов (Рис.1 п.9) устанавливается возле столов порезки (Рис.1 п.8). Отходы пенопласта образующиеся при порезке пенопластовых блоков, загружаются в дробилку. При помощи вентилятора (Рис.10 п.1) и пневмотрассы дробильные отходы попадают в бункера вылёживания (Рис.1 п.7). После чего с остальным сырьём попадает в блок форму (Рис.1 п.5).

Опубликовано в

Опубликовано в