ИСПОЛЬЗОВАНИЕ ТЕПЛА ОТХОДЯЩИХ ГАЗОВ В КОТЕЛЬНЫХ ЛЕСОПРОМЫШЛЕННЫХ ПРЕДПРИЯТИИ

6 декабря, 2011

6 декабря, 2011  admin

admin

В тепловом балансе котельного агрегата наибольшими являются потери тепла с уходящими газами При сжигании высоковлажных древесных отходов (Wp>50%) эти потери могут достигать 15% от располагаемого тепла топлива. Снижение температуры уходящих газов ведет к существенному росту КПД котлоагрегата и обычно достигается развитием хвостовых поверхностей нагрева. Теоретически она могла бы снижаться до температуры воды, входящей в водяной экономайзер, или воздуха, входящего в воздухоподогреватель. Практически нижний предел температуры уходящих газов при сжигании влажных древесных отходов определяется из условия предотвращения конденсации водяных паров на поверхности нагрева. Температура точки росы дымовых газов определяется температурой конденсации водяных паров в дымовых газах при их парциальном давлении. При влажности древесного топлива Wv = 55% и коэффициента избытка воздуха а= 1,2... 1,5 эта величина колеблется в пределах 57... 65° С. Вероятность возникновения сернокислой коррозии низкотемпературных поверхностей нагрева при сжигании древесных отходов очень мала. Однако снижение температуры уходящих газов до нижнего предела связано с резким увеличением поверхностей нагрева. При этом возрастает их стоимость и расходы на электроэнергию для снабжения тягодутьевых устройств и насосов. Определение оптимальной температуры уходящих газов производится на основании технико-экономиче - ских расчетов с учетом затрат на древесное топливо, на ремонт

|

|

|

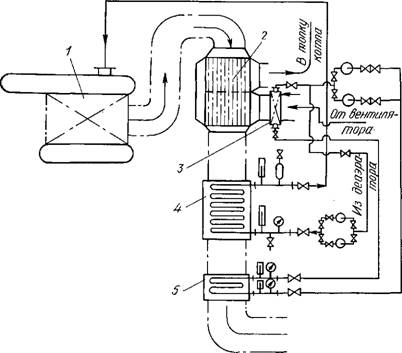

Рис. 42. Схема включения хвостовых поверхностей нагрева котла: 1 — паровой котел; 2 — воздухоподогреватель; 3 — водяной калорифер; 4 — экономайзер питательной воды; 5 — теплофикационный экономайзер |

|

/Г дымососу |

Поверхностей нагрева, их стоимость, установку необходимого оборудования. Величина оптимальной температуры уходящих газов находится в пределах 120° С.

После проведения анализа работы котлов ДКВр паропроиз - водительностью 4; 6,5; 10 т/ч, работающих на древесных отходах, была предложена схема компоновки хвостовых поверхностей (рис. 42). В качестве дополнительных поверхностей нагрева за воздухоподогревателем по ходу дымовых газов устанавливается экономайзер питательной воды и теплофикационный экономайзер. Теплофикационный экономайзер служит для подогрева воды, которая затем поступает в водяной калорифер и в свою очередь подогревает воздух. Воздух, нагретый в калорифере, поступает в воздухоподогреватель, в результате чего, температура дымовых газов за воздухоподогревателем и температура воздуха, нагнетаемого в топку, повышается. Увеличение температуры дымовых газов позволяет между воздухоподогревателем и теплофикационным экономайзером вставить экономайзер питательной воды и нагревать воду, поступающую в котел. Нагрев воздуха промежуточным теплоносителем необходим, так как в противном случае из-за малого температурного напора за воздухоподогревателем потребуется дополнительная поверхность нагрева недопустимо больших размеров. Расчет хвостовых поверхностей котлоагрегатов проводится по общеизвестной методике.. В ЦНИИМЭ были выполнены расчеты хвостовых поверхностей котлоагрегатов производительностью 4; 6,5; 10 т пара в час, при работе этих котлоагрегатов на древесных отходах лесозаготовительных и деревообрабатывающих предприятий. Обобщение результатов этих расчетов позволило определить в первом приближении оптимальные температурные показатели работы отдельных элементов предложенной ЦНИИМЭ схемы хвостовых поверхностей нагрева для котельных, работающих на древесных отходах.

При проектировании хвостовой части рекомендуется выдерживать следующие температурные характеристики.

Температура дымовых газов, °С:

На входе в воздухоподогреватель..................................... 300. . .330

На выходе................................................................... 200. . .220

На входе в экономайзер питательной воды. . 200. . .220

На выходе................................................................... 140. . .160

На входе в теплофикационный экономайзер. . . 140. . .160

На выходе................................................................... 120

Температура воздуха, °С:

На входе в калорифер............................................................... 30

На выходе.......................................................................... 50. . .80

На входе в воздухоподогреватель...................................... 50. . .80

На выходе.......................................................................... 250. . .280

Температура воды, °С:

На входе в экономайзер питательной воды. . 100. . .105

На выходе................................................................... 125. . .130

На входе в теплофикационный экономайзер... 65. . .70

На выходе................................................................... 90. . .105

На входе в калорифер................................................. 90. . .105

На выходе.......................................................................... 65. . .70

Расходы электроэнергии на тягодутьевые устройства и питательные насосы необходимо подсчитывать с учетом величины удельного расхода электроэнергии (0,5 ... 1) Ю-2 кВт/м2 дополнительных поверхностей нагрева.

Предлагаемая схема утилизации вторичных тепловых ресурсов позволит увеличить КПД котлоагрегатов на 4... 5%. Экономия топлива при реализации предложенной схемы для котлов различной мощности составит: для котлов типа ДКВр-4-13 120 т усл. топлива в год, для котлов ДКВр-6,5-13 190; для ДКВр-10-13 300.

|

30. Основные данные по низкотемпературным поверхностям нагрева для котло

|

Срок окупаемости дополнительных затрат составит 1,5... ... 2 года. Некоторые данные по поверхностям нагрева приведены в табл. 30.

Возможно также использование тепла отходящих газов котельных установок в различных сушильных агрегатах, как отдельно стоящих, так и встроенных в котельные установки. Применяются для этой цели барабанные сушилки, трубы-сушилки, спирально-циклонные сушилки, где агентом сушки являются дымовые газы за котлом с температурой 250... 350 °С. На основании предварительных проработок установлено, что барабанная сушилка способна обеспечить котел подсушенным топливом мелкого или крупного фракционного состава, но имеет большие габарит и металлоемкость. Труба-сушилка не может быть рекомендована для подсушки древесных отходов в обычных условиях лесопромышленных предприятий, так как требует большой однородности фракционного состава топлива. Цик - лонно-спиральная сушилка при совместной работе с котлом может обеспечить последний сухим топливом, но только в случае его мелкого фракционного состава. При подсушке же крупных частиц топлива она должна работать от индивидуальной топки. Приведенные соображения позволяют считать, что экономически более целесообразно применять традиционные схемы использования тепла отходящих газов с помощью воздухоподогревателей и экономайзеров.

Опубликовано в

Опубликовано в