Выбор способов обработки поверхностей

2 декабря, 2011

2 декабря, 2011  admin

admin Различные поверхности могут быть обработаны несколькими способами, выбор которых зависит от требований к этим поверхностям. Одни способы высокопроизводительны, но не обеспечивают требований точности, другие обеспечивают требования точности, но малопроизводительны.

Рациональный способ обработки в конкретных условиях выбирается на основе общего принципа наибольшей экономичности, который гласит: из всех возможных способов обработки следует выбирать наиболее экономичный. Если наиболее экономичный способ не может обеспечить необходимые технические требования, то предварительную обработку выполняют способом наиболее экономичным, а окончательную — тем способом, который обеспечивает технические требования.

Примеры выбора способов обработки.

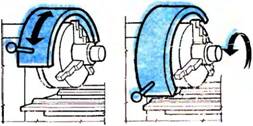

1. Высокопроизводительным способом обработки цилиндрических поверхностей является работа с большими подачами. Если чистота поверхности высокая и ее нельзя обеспечить при работе с большими подачами, то нужно возможно большую часть припуска снимать с большими подачами, а чистовую обработку вести с малой подачей, обеспечивающей нужную чистоту поверхности.

2. Обработка проходным резцом более производительная, чем подрезным, так как у первого стойкость больше, поэтому при обтачивании наружных цилиндрических поверхностей гладких валов и открытых торцов стремятся использовать проходные резцы. Поверхности с прямоугольным уступом выгодно обрабатывать проходным упорным резцом, менее стойким, но обеспечивающим образование прямоугольного уступа.

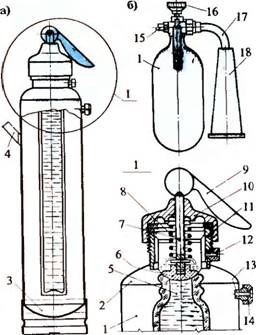

3. Наиболее производительным способом обработки отверстий на токарном станке в сплошном материале является сверление. Однако сверление не обеспечивает высокой точности, чистоты и точного центрирования оси отверстия, и применяется при невысоких технических требованиях к отверстию. Отверстия значительного диаметра (более 25 мм) могут быть обработаны сверлением с последующим рассверливанием до окончательного размера. Например: требуется обработать отверстие у втулки (рис. 121, а) с точностью до 0,17 мм и чистотой поверхности 3-го класса. Невысокие требования, предъявляемые к отверстию, позволяют обработать отверстие в размер наиболее производительным способом: сначала сверлом диаметром 25 мм (рис. 121, б), затем сверлом диаметром 40 мм (рис. 121, в).

4. Для получения более точных отверстий, кроме сверления и рассверливания, применяют обработку резцом, зенкером, а иногда и разверткой. Отверстие зенкеруют до окончательного

121 ОБРАБОТКА ВТУЛКИ С НЕТОЧНЫМ ОТВЕРСТИЕМ:

|

А — деталь, б — обработка сверлением, в — то же, рассверливанием

|

122 ОБРАБОТКА ВТУЛКИ С ОТВЕРСТИ- " ЕМ ПОВЫШЕННОЙ ТОЧНОСТИ:

|

|

А — деталь; обработка: б — сверлением, в — рассверливанием, г — зенкерованием

123 ОБРАБОТКА ВТУЛКИ С ТОЧНЫМ ЦЕНТРИРОВАННЫМ ОТВЕРСТИЕМ:

А — деталь; обработка: б — сверлением в — рассверливанием, г — растачиванием б)

|

|

Размера после сверления, когда оно должно иметь точный размер без особых требований к точности центрирования и чистоте поверхности. Например, дана втулка с отверстием диаметром 401 °'08 мм (рис. 122, с). Требуется обработать это отверстие с точностью до 0,08 мм и чистотой поверхности 5-го класса с невысокими требованиями к центрированию (биение отверстия должно быть не более 0,5 мм). Так как требования к центрированию отверстия невысокие, то последовательность обработки будет следующая: сверление (рис. 122, б), рассверливание (рис. 122, в) и зенкерование (рис.

122, г) — наиболее производительный способ окончательной обработки отверстия, обеспечивающий необходимые чистоту поверхности и точность.

6. Если по техническим условиям на изготовление детали отверстие должно быть строго центрировано, то после сверления отверстие окончательно обрабатывают способом менее производительным, но обеспечивающим строгое центрирование отверстия. Например, нужно обработать отверстие (рнс. 123, а) с точностью до 0,05 мм, чистотой 5-го класса, причем ось отверстия должна строго совпадать с осью наружной поверхности. Чтобы обеспечить точное центрирование отверстия (0,02 мм) его после сверления (рис. 123, б) и рассверливания (рис.

123, в) следует окончательно обработать резцом (рис. 123, г), т. е. способом, обеспечивающим строгое центрирование.

Выбор способов обработки поверхностей деталей палец и втулка. Для изготовления пальца (см. рис. 114) были выбраны следующие способы обработки. Наружные поверхности 032 и 25 мм и торец обрабатывают проходным упорным резцом, который обеспечивает образование прямоугольного уступа; канавку Зх 1 — канавочрым резцом, имеющим короткую головку (резец более жесткий, чем отрезной). Отрезание выполняют отрезным резцом, а подрезание второго торца и снятие фаски 2X45°—проходным отогнутым, которым можно обработать и ту и другую поверхность (т. е. по принципу наибольшей экономичности) .

Точно так же выбираем способы обработки поверхности при изготовлении детали втулка (см. рис. 118). Обработку поверхности 055, торец и снятие фаски 2x45° выполняют проходным отогнутым резцом, так как все эти поверхности можно обработать одним резцом. Поверхность 045 и второй торец обтачиваем проходным упорным резцом, так как им можно обеспечить образование прямоугольного уступа. Канавку обрабатываем канавочным резцом, отверстие — сверлением и растачиванием, чтобы обеспечить чистоту 5-го класса, точность размера 25+0'045 и точность центрирования — 0,05.

Опубликовано в

Опубликовано в