Элементы и карты технологического процесса

2 декабря, 2011

2 декабря, 2011  admin

admin Элементы технологического процесса. Технологический процесс изготовления детали может состоять из одной или нескольких операций.

Операцией называется законченная часть технологического процесса обработки одной или нескольких заготовок (деталей), которая выполняется на одном станке одним рабочим. Новая операция начинается тогда, когда рабочий, закончив часть обработки у всех заготовок партии деталей, приступает к дальнейшей обработке заготовок той же партии или переходит к обработке новых заготовок. Рассмотрим понятие «операция» на примерах обработки детали палец (см. рис. 113).

На рис. 114 показана обработка каждой заготовки от начала до конца. При этом сначала заготовку обтачивают по всем размерам с одной стороны, затем ее отрезают от прутка; наконец, после закрепления той же заготовки обработанным концом подрезают ее торец с другой стороны и после окончания изготовления данной детали переходят к изготовлению другой. В этом случае весь технологический процесс состоит из одной операции.

Партию тех же деталей можно изготовить, ведя обработку за две операции. Сначала все заготовки партии обрабатывают последовательно (одну за другой) по всем размерам с одной стороны и отрезают от прутка. Это составит первую операцию. Затем у всех заготовок последовательно подрезают торец головки и обтачивают фаску 2x45°. Это составит вторую операцию.

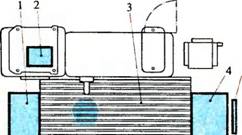

Если имеются специальные приспособления, обеспечивающие точную установку заготовок, можно ту же партию заготовок обработать и за несколько операций (рис. 116). В этом случае можно сначала отрезать заготовки на все детали партии (рис. 116,а). Это составит первую операцию. Затем у всех заготовок нужно подрезать торец с одной стороны (рис. 116,6), обточить цилиндрический участок ф 32 мм на длину 16 мм начисто

11А ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СЕРИЙНОГО ИЗГОТОВЛЕНИЯ (В ЧЕТЫРЕ ОПЕРАЦИИ) ДЕТАЛИ ПАЛЕЦ:

|

|

|

А — з — последовательность обработки |

|

III операция |

|

Операция |

(рис. 116,в), и обточить фаску 2X45° (рис. 116. г). Это составит вторую операцию. Далее, установив и закрепив заготовку за обточенный участок 0 32 мм, подрезать торец с другой стороны в размер 65 мм (рис. 116, д), обточить цилиндр 0 25 мм на длину 50 мм начисто (рис. 116, е) и обточить фаску 2X45° (рис. 116,дас). Это составит третью операцию. Наконец, у всех заготовок можно выточить канавку 3 мм (рис. 116,з). Это составит четвертую операцию.

Установкой называется часть операции, которая выполняется в период между закреплением (при неизменном положении заготовки) и ее раскреплением.

В одной операции может быть одна или несколько установок. Рассмотрим это на примере изготовления пальца (см. рис. 114). Когда обрабатывают каждую заготовку от начала до конца, технологический процесс состоит из одной операции, но в этой операции две установки. Первая установка включает полную обработку заготовки с одной стороны и отрезание (см. рис. 114, а, б, в, г, д, е). Действительно, пока заготовка не обработана по всем размерам с одной стороны и не отрезана, до тех пор ее не снимают со станка.

Вторая установка включает подрезание торца головки и обтачивание фаски (см. рис. 114, ж, з). Когда партию тех же заготовок обрабатывают за две операции, то в каждой операции будет одна установка. Аналогично, когда партию заготовок пальцев обрабатывают за четыре операции (см. рис. 116), технологический процесс содержит четыре установки. Переходом называется часть операции, выполняемая над поверхностями заготовки (детали) при неизменной установке инструментов и неизменных режимах резания. Следующий переход начинается тогда, когда изменится одно из этих условий: поверхность обработки или режущий инструмент, или режим резания. Операция может состоять из одного или нескольких переходов.

Поясним на рассмотренных примерах изготовления пальца. При изготовлении пальца за одну операцию (см. рис. 114) в первой установке первый переход составляет подрезание торца начисто. Обработку в этом случае выполняют проходным упорным резцом (см. рис. 114,а).

При обтачивании цилиндра диаметром 32 мм на длину 75 мм резец остается тот же, что и при подрезании торца, не изменяется и режим резания, меняется лишь поверхность обработки: вместо поверхности торца обрабатывается цилиндрическая поверхность (см. рис. 114,6). Следовательно, меняется и переход. Таким образом, обтачивание цилиндра диаметром 32 мм на длину 75 мм является новым (вторым) переходом.

Обтачивание цилиндра диаметром 25 мм на длину 50 мм является третьим переходом, вытачивание канавки шириной 3 мм — четвертым, а снятие фаски — пятым. Шестым переходом является отрезание заготовки (см. рис. 114, е). При этом, как и в предьи- дущих двух переходах, меняются резец, режим резания и поверхность обработки.

Вторая установка (см. рис. 114, ж, з) содержит только два перехода: «Подрезать торец головки» и «Обточить фаску».

Таким образом, рассмотренный технологический процесс (см. рис. 114) состоит из одной операции, двух установок и восьми переходов. Переходы делятся на проходьп. Проходом называется часть перехода, которая охватывает все действия, связанные со снятием одного слоя металла одним и тем же режущим инструментом при одной и той же поверхности обработки и неизменном режиме резания.

Подрезание торца (см. рис. 114) является одним переходом. Если бы с торца заготовки нужно было снять большой припуск, то в этом случае подрезание торца одним и тем же резцом делалось бы не за один проход, а за два, т. е. один переход состоял бы из двух проходов. Если бы второй проход был выполнен другим резцом или тем же резцом, но при другой подаче или при другом числе оборотов, то такой проход относился бы к новому переходу, так как изменился бы в первом случае режущий инструмент, а во втором — режим резания. Карты технологического процесса. Чтобы разработанный технологический процесс довести до рабочего места, содержание его заносят в специальный технический документ, называемый технологической картой механической обработки. Часто составляют на каждую операцию отдельную карту, называемую операционной картой. Технологические карты содержат данные, касающиеся изготовляемых деталей, род и размер заготовки, количество деталей в партии и необходимые данные о технологическом процессе. В первой графе этого раздела карты римскими цифрами (I, II, III, IV и т. д.) обозначают порядковые номера операций. Во второй графе заглавными буквами русского алфавита (А, Б, Вит. д.) обозначают порядковые номера установок. В третьей графе арабскими цифрами (1, 2, 3, 4 и т. д.) обозначают порядковые номера переходов. Далее указывают режущий и измерительный инструмент, приспособления, нормы времени обработки и др.

Опубликовано в

Опубликовано в