Центрование на токарном станке

2 декабря, 2011

2 декабря, 2011  admin

admin |

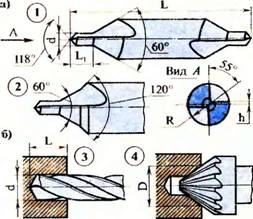

Сверла: 1 — по форме А, 2 — по форме Б, 3 — спиральное; 4 — зенковка

|

Заготовки деталей типа валов очень часто обрабатывают на токарных станках с установкой центровыми отверстиями на центрах. Процесс сверления центровых отверстий называется центрованием.

В условиях массового или серийного производства заготовки валов могут поступать на рабочее место токаря зацентрованными в заготовительном отделении цеха на центровальных или фрезерно - центровальных станках. В условиях мелкосерийного или единичного производства центрование часто производится на токарном станке. Короткие заготовки несложной формы зацентровывают на токарном станке без предварительной разметки положения центровых отверстий. В качестве режущего инструмента для центрования применяют центровочные сверла, позволяющие получить одновременно цилиндрический и конический участки центрового отверстия. Такие сверла обычно двусторонние с прямыми канавками (рис. 86, а). Центрование выполняют также спиральным сверлом (укороченным) с последующей обработкой конуса зенковкой (рис. 86, б).

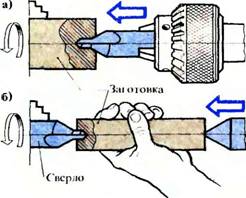

Применяются два способа центрования:

Первый — заготовку закрепляют в патроне, а центровочное сверло с помощью сверлильного патрона закрепляют в пиноли задней бабки (рис. 87, а);

Второй — центровочное сверло закрепляют в патроне, а заготовку, поддерживаемую рукой, поджимают к центровочному сверлу задним центром (рис. 87, б).

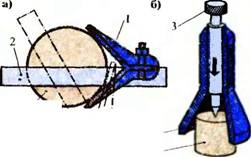

Длинную или сложной формы заготовку установить на станке для центрования не представляется возможным. Центрование выполняют тогда вне станка электродрелью, предварительно разметив положение центровых отверстий. Для этой цели применяют разметочные циркули или центроискатели (рис. 88, а). Накернивание небольших валиков выполняют кернером-центро - искателем, у которого конус («колокол») определяет положение кернера точно по центру заготовки (рис. 88,6). Режимы резания при центровании ниже режимов резания при сверлении,

R7 ПРИЕМЫ ЦЕНТРОВАНИЯ НА ТО - КАРНОМ СТАНКЕ:

88 НАХОЖДЕНИЕ ЦЕНТРА ТОРЦА ЗА - ГОТОВКИ:

|

А — угольником-центроискателем, б — кернером-центроискателем; 1 — угольник, 2 — линейка, 3 — кернер, 4 — колокол, 5 — заготовка

5- |

Что объясняется малым диаметром центровочного сверла и необходимостью получения сравнительно точного центрового отверстия. Особенно важным требованием является высокая чистота конусной фаски, с которой сопрягается рабочий конус центра. Подача при центровании 0,02—0,1 мм/об, скорость резания 10—20 м/мин.

|

А — заготовка зажата в патроне, б— заготовка удерживается вручную

|

§ 27. Особенности обработки глубоких отверстий

Глубокими называются отверстия, длина которых превышает диаметр в 5 и более раз. Глубокими отверстиями являются, например, сквозное осевое отверстие в шпинделе токарного станка, отверстие пиноли задней бабки. Часто к глубоким отверстиям предъявляются высокие требования по прямолинейности оси, а в отдельных случаях по точности формы и размеров. При сверлении глубоких отверстий используют длинные сверла. В процессе сверления такие сверла подвергаются изгибу, кроме того, ухудшаются усло-

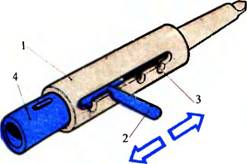

Вия удаления стружки и охлаждения. Поэтому значительно чаще, чем при обычном сверлении, следует выводить сверло из отверстия для спрямления, очистки от стружки и лучшего охлаждения. С целью сокращения времени на периодические ввод и вывод сверла применяют оправку со штыковым затвором (рис. 89).

Лучшее охлаждение и удаление стружки при глубоком сверлении обеспечивает сверло конструкции Овчинникова с внутренним подводом охлаждающей жидкости (рис. 90, а, б). В каждом пере сверла имеется сквозное отверстие, оба отверстия соединяются, образуя центральный канал, проходящий внутри хвостовика. Через специальный патрон жидкость от насоса поступает в хвостовик сверла, а затем к режущим кромкам. Непрерывно поступая к режущим кромкам, охлаждающая жидкость способствует удалению стружки и повышению долговечности сверла.

|

R9 ШТЫКОВАЯ ОПРАВКА ДЛЯ ГЛУБО- КОГО СВЕРЛЕНИЯ: 1 — корпус с хвостовиком, 2 — рукоятка Пиноли, 3 — прорези в корпусе, 4 — пи- Ноль

|

Высокое качество глубоких отверстий по прямолинейности оси и по точности диаметра достигается благодаря применению однокромочных, так называемых «пушечных» сверл (рис. 91, а) с прямой стружечной канавкой. Сверло

Хорошо направляется в отверстие благодаря большой поверхности соприкосновения спинки сверла с обработанной поверхностью отверстия. Охлаждающая жидкость от насоса поступает к режущей кромке через сквозной канал в сверле, охлаждает сверло и принудительно удаляет стружку. Применяют также шнековые (рис. 91, б) и четырехленточные (рис. 91, в) сверла для глубокого сверления, работающие с минимальным «уводом» благодаря большой поверхности соприкосновения ленточек со стенками отверстия.

Опубликовано в

Опубликовано в