Понятие о процессе образования стружки

2 декабря, 2011

2 декабря, 2011  admin

admin Процесс резания — это процесс образования стружки. Он сопровождается

Сложными физическими явлениями-------------

Пластическими деформациями, тепловыделением, образованием нароста на режущей части инструмента и т. д., оказывающими непосредственное влияние на работу режущего инструмента, производительность труда и качество обработки.

Заготовка — необработанный кусок металлического материала, по форме напоминающий деталь, которую окончательно можно получить, например, обработкой резанием. Слой металла, который удаляют с заготовки, для того чтобы получить из нее деталь, называют припуском. Следовательно, процесс резания характеризуется снятием припуска с заготовки.

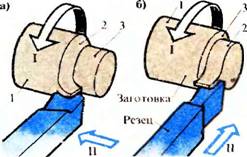

Процесс резания на токарном станке может происходить при условии, если будут осуществляться одновременно два его основных движения (рис. 4, а, б): главное движение / и движение подачи //. Главным движени - е м является вращательное движение, совершаемое заготовкой, на него рас

ходуется большая часть мощности станка. Если мы подведем к вращающейся заготовке резец, то он проточит кольцевую канавку, а чтобы обработать заготовку по всей цилиндрической поверхности, необходимо перемещение резца вдоль ее осн. Движение подачи — это поступательное движение резца, обеспечивающее непрерывное врезание его в новые слои металла.

На заготовке различают обрабатываемую поверхность, обработанную поверхность и поверхность резания (см. рис. 4).

|

4 ДВИЖЕНИЯ И ПОВЕРХНОСТИ ПРИ ТОКАРНОЙ ОБРАБОТКЕ: |

|

А — при наружном точении, б — при подрезании и отрезании; 1 — обрабатываемая поверхность, 2 — поверхность резания, 3 — обработанная поверхность; I— главное движение, II—движение подачи

|

Обрабатываемой называют поверхность 1, с которой должен быть удален слой металла; обработанной называют поверхность 3, полученную после снятия стружки (слоя металла). Поверхность 2, образуемая на обрабатываемой заготовке непосредственно режущей кромкой инструмента, называют поверхностью реза - н и я. Поверхность резания может быть конической, цилиндрической, плоской (торцовой) и фасонной.

В машиностроении применяют разнообразные по форме и размерам режущие инструменты, но принцип работы всех их в основном сходен. Поэтому процесс образования стружки целесообразно рассматривать на примере работы резца — наиболее простого режущего инструмента.

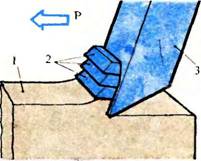

Резец 3 (рис. 5) под действием силы Р, передаваемой рабочим механизмом станка, врезается в поверхностный слой заготовки /, сжимая его. Процесс сжатия сопровождается упругими и пластическими деформациями. При дальнейшем углублении резца возрастают и внутренние напряжения в поверхностном слое. Когда они достигнут величины прочности обрабатываемого металла, сжатый элемент 2 его скалывается и сдвигается вверх по поверхности резца. Последующее движение резца сжимает, скалывает и сдвигает очередные элементы металла, образуя стружку.

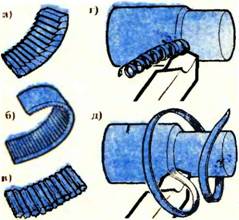

В зависимости от условий обработки металлического материала образуется стружка различной формы. Элементная стружка (стружка скалывания) получается при обработке твердых и маловязких материалов с малой скоростью резания (например, твердая сталь). Отдельные элементы такой стружки слабо связаны между

|

5 ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ: I — заготовка, 2 — элементы стружки, 3 — резец

|

|

ВИДЫ СТРУЖКИ: А — скалывания, б — ступенчатая, надлома, г, д — сливная

|

Собой или совсем не связаны (рис. 6,а). Ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту с гладкой поверхностью со стороны резца и зазубренную с внешней стороны (рис. 6, б). Сливная стружка получается при обработке с высокой скоростью мягкой стали, меди, свинца, олова. Эта стружка имеет вид длинной без зазубрин ленты или плоской спирали (рис. 6, г, (?).

Стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и имеет вид как бы отдельных вырванных кусочков (рис. 6, в).

Опубликовано в

Опубликовано в