Метод кривых распределения

10 января, 2013

10 января, 2013  admin

admin Рассеяние размеров деталей, обработанных на налаженном станке, и закономерность этого рассеяния могут быть наглядно установлены при помощи кривых распределения на основе закона больших чисел.

Совокупность значений действительных размеров заготовок, обработанных при неизменных условиях и расположенных в возрастающем порядке с указанием частоты повторения этих размеров и частостей, называется распределением размеров заготовок.

Под частостью понимают отношение числа заготовок одного размера к общему числу заготовок партии.

Кривые распределения строят так. Измерив все обработанные заготовки в партии, разбивают их на группы с одинаковыми размерами или отклонениями (в пределах определенного интервала). Частость в этом случае представляет собой отношение числа заготовок, действительные размеры которых попали в данный интервал, к общему количеству п измеренных заготовок в партии. Например, после измерения 350 заготовок с действи-

|

" 1 2 J 4 5 6 7 8 9 10 Номер группы (диаметры) |

|

Рис. 12.9. Распределение размеров обработанных заготовок в партии: 1 — действительное распределение; 2 — кривая нормального распределения |

Тельными размерами в пределах 49,940— 50,000 мм распределение их размеров может иметь вид, приведенный в табл. 12.3. Эти результаты можно представить графически: по оси абсцисс откладывают интервалы размеров (или номера групп) в соответствии с табл. 12.3, а по оси ординат — соответствующие им частоты т или частости т/п. В результате построения получается ломаная линия (рис. 12.9). При большом числе изменений эта ломаная линия приближается к плавной кривой, которая называется кривой распределения.

При разных условиях обработки заготовок рассеяние их размеров подчиняется различным математическим законам. В технологии машиностроения

|

Таблица 12.3. Распределение размеров обработанных заготовок в партии (я = 350 шт.)

|

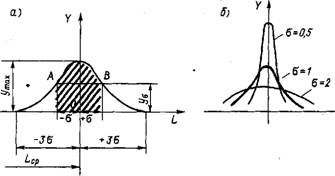

Практическое значение имеют следующие законы распределения (рис. 12.10).

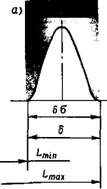

1. Нормальный закон (закон Гаусса). Центры рассеяния размеров во времени не смещаются. Этому закону (рис. 12.10, а), подчиняется распределение линейных размеров (диаметров D, длин L) и угловых размеров обрабатываемых заготовок.

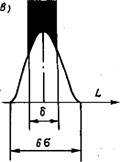

2. Закон равнобедренного треугольника (закон Симпсона). Он (рис. 12.10,6) описывает рассеяние случайной величины, если на нее действуют два доминирующих фактора, каждый из которых равномерно распределен.

|

|

|

Рис. 12.10. Законы распределения размеров обработанных заготовок: а — нормальный (закон Гаусса); б — Симпсона; в — Рэлея; г — равной вероятности; д — композиция нормального закона и закона равной вероятности (х, — Случайная величина) |

3. Закон эксцентриситета (закон Рэ- лея). Распределение таких существенно положительных величин, как эксцент

риситет, биение, разностенность, отклонения от параллельности, отклонения от перпендикулярности, овальность, конусо - образность, отклонение от соосности, торцовое и радиальное биения и др., подчиняется закону эксцентриситета. Из рис. 12.10, в видно, что для теоретической кривой распределения по закону Рэлея характерны крутой подъем восходящей ветви и более пологий спуск нисходящей ветви. Фактическое поле рассеяния со значений переменной случайной величины радиуса-вектора R (эксцентриситета, разностенности и т. п.) находят по формулам:

Ш = 5,25(Тй; со = 3,44<то,

Где aR — среднеквадратическое отклонение переменной случайной величины R-, оо — среднеквадратическое отклонение значений координат х и у конца радиуса - вектора R.

4. Закон равной вероятности (рис. 12.10, г) наблюдается, когда на случайную величину действует доминирующий фактор, равномерно возрастающий по времени, например переменная систематическая погрешность, связанная с изнашиванием режущего инструмента. Закон равной вероятности распространяется на распределение размеров заготовок повышенной точности (5-6-й ква - литеты).

5. Композиции законов распределения. Если при обработке заготовок одновременно воздействуют разные факторы, то возникают как случайные погрешности, подчиняющиеся разным законам, так и систематические. На рис. 12.10, с) приведена композиция нормального закона и закона равной вероятности. Композиции находят методами математической статистики.

Многочисленные исследования показывают, что если работа протекает в нормальных условиях на налаженных станках, то распределение действительных размеров деталей в партии подчиняется, как правило, закону нормального распределения (закону Гаусса). Рассмотрим его подробнее.

Уравнение кривой нормального распределения имеет вид

16 Зак. 338

У = <р(х) = о~1 (2л) ~ |/2ехр [—х1/ (2а2) ],

' (12.1)

Где у — частота появления погрешности; а — среднеквадратическое отклонение аргумента, равное квадратному корню из средней арифметической квадратов всех отклонений; х — отклонение действительных размеров от средних, x = L,— — Lcp (Li — действительные размеры; LcР — среднее арифметическое значение действительных размеров заготовок данной партии).

Средний размер детали в партии Lcp (мм) равен среднему арифметическому из размеров всех деталей всех групп:

Z. Cp= (m, Li + M2L2-f ... + NikLk) /П =

K

= ( I Liin^/N, (12.2)

Где гп, m2, ..., т. к — частота (количество деталей в каждой группе); L, L2, ..., Lt — размеры отдельных групп деталей, соответствующие числу интервалов; п = = т. 4- Ш2--... 4- Шк — общее количество измеренных деталей в партии; K — число групп, соответствующее числу интервалов.

Среднеквадратическое отклонение определяют по формуле

А= [(mix?4-(712*24-...4-ТкХк)/п] 1/2 =

= {[m,(Li — Lcp)2 + m2(L2— Z. cp)24- ••• +

4-M*(Z.*-Z. cp)2]/«}'/2={[ J (L,-

;=t

К

— Lcp) 2т,1//г|'/2 = |Y £ *,W)/n"K

J ' LV ;=i ' J (12.3)

Где Xi = Li—Lcp; x2 = L2 —Lcp; ...; Xk = = Lk — Lcp — отклонения действительных размеров от среднего арифметического в каждой группе деталей.

Параметр Lcp (математическое ожидание) определяет центр группирования размеров, параметр о — рассеяние их относительно центра. Поясним сказанное графически.

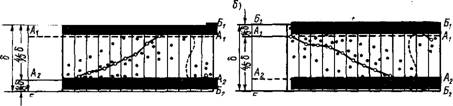

Горизонтальная ось на рис. 12.11, а — ось L. Будем последовательно откладывать на ней размеры L, от начала коорди

нат. Поскольку размеры не равны между собой, их правые концы не совпадают, а рассеиваются на некотором участке оси L. Величина Lop определяет центр рассеяния размеров. Размеры рассеиваются симметрично относительно центра, и большинство из них укладывается в область ±3сг. За пределы поля рассеяния 60 выходит лишь 0,27 % всех размеров, что практически вполне допустимо. Кривая на графике называется кривой нормального распределения, она иллюстрирует закон распределения размеров в пределах поля рассеяния.

Анализ уравнения (12.1) —кривой нормального распределения — показывает, что она симметрична относительно оси ординат (рис. 12.11, а).

|

'(2л) |

|

(12.4) |

При L, = Lcp = 0 кривая имеет максимум

S0,4/cr.

На расстоянии ±а от вершины кривая имеет две точки перегиба (А и В) С ординатами

УА = УВ = У« = °~{ (2ле)~|/2== = i/maxe-'/2 = 0,6(/max = 0,24/a. (12.5)

Кривая асимптотически приближается к оси абсцисс. Принято считать, что на расстоянии ±3а от вершины кривой ее ветки пересекаются с осью абсцисс, так как при этом 99,73 % всей площади ограничивается кривой. Следовательно, отклонения действительных размеров от среднего размера почти для всех обработанных деталей находятся в пределах от +3сг до —За, т. е. абсолютное значение отклонения равно бег. Если допуск на обработку больше 6f>, то поле рассеяния размеров и погрешность обработки меньше допуска, т. е. все детали по размерам годные. Мерой рассеяния (или мерой точности) является среднеквадратическое отклонение а. Оно показывает, насколько тесно сгруппированы возможные значения действительных размеров обработанных заготовок около центра группирования. Действительно, при увеличении а ордината утм уменьшается [см. формулу (12.1) и рис. 12.11, а], а поле рассеяния м = 6а возрастает, что свидетельствует о меньшей точности. Чем меньше а, тем незначительнее рассеяние размеров и выше точность обработки. Влияние а на форму кривой нормального распределения показано на рис. 12.11, б.

Если при обработке имеются только случайные погрешности, то кривая рассеяния принимает симметричную форму.

|

Рис. 12.11. Кривые нормального распределения |

Постоянная систематическая погрешность форму кривой не меняет, но ее положение смещается в направлении оси абсцисс. Если построить кривые рассеяния размеров, полученных при обработке двух партий заготовок на одном станке, но при двух наладках, то получим две одинаковые кривые (рис. 12.11, в), смещенные по оси абсцисс. Величина AL = L"P — L'Cp характёризует погрешность второй наладки станка относительно первой. Аналогичная картина будет наблюдаться, если при развертывании отверстий в партии заготовок произошла смена развертки. Таким образом, статистический контроль является эффективным, средством исследования качества наладки металлорежущих станков.

Во избежание брака при обработке необходимо выполнить два условия:

1) пределы рассеяния не должны выходить за поле допуска б размера, т. е. необходимо соблюдать условие 66 <6;

2) центр рассеяния должен быть расположен таким образом, чтобы все размеры детали лежали в пределах допуска.

Выполнение первого условия обеспечивается правильным выбором точности станка для заданной работы, второго условия — правильной размерной наладкой инструмента.

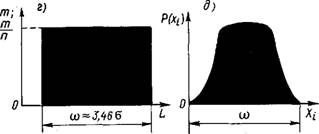

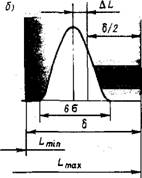

Рассмотрим сначала вопросы, связанные с выбором станка по кривым нормального распределения (рис. 12.12). На чертеже детали указаны номинальный размер L и допуск. В практике работы возможны следующие три случая.

1. Случай, когда б = 6а (рис. 12.12, а) И центр рассеяния совпадает с серединой поля допуска. Размеры деталей, обработанных на станке, лежат в пределах допуска, брак отсутствует.

2. Случай, когда 6> 6о (рис. 12.12,6), т. е. допуск больше поля рассеяния. Все детали годные, брак отсутствует.

|

|

Запас точности ф = 6/(6ст) показывает, насколько надежно гарантировано отсутствие брака (при ф> 1,12 процесс обработки считается надежным). Коэффициент точности наладки характеризует относительное смещение AL вершины кривой распределения от середины поля допуска: l = AL/Б. Значение AL может быть определено по формуле

AZ. = Z. cp-0,5(/.max + Lmin).

Наладка считается точной, если

/ /дон.

Где /доп допустимое значение коэффициента точности наладки:

/до„= (6-6ч)/(26) = (г|>- 1)/(2г|>).

Планировать обработку с большим запасом точности экономически нецелесообразно. Точность станка определяет его технологические возможности, точность детали определяет ее сложность. Минимальными затраты на обработку будут в том случае, если технологические возможности оборудования соответствуют сложности выполняемой работы.

3. Случай, когда 6<6ст (рис. 12.12, в). Брак неизбежен даже при 1 = 0. Колебания получаемых размеров превышают размеры допуска, и действительные размеры некоторых деталей лежат за пределами допуска. Можно определить процент брака, если взять отношение заштрихованных площадей к общей площади под кривой распределения. Можно также найти процент исправимого и неисправимого брака. При обработке валов площадь в правой части кривой распределения показывает объем исправимого брака, а в левой — объем неисправимого брака.

|

|

|

Рис. 12.12. Выбор станка по кривым нормального распределения |

Часть систематических и случайных погрешностей определяется погрешностями изготовления самих станков. Некоторые характеристики геометрической

|

От способа обработки: 1 — точение; 2 — шлифование |

Точности станков общего назначения средних размеров: радиальное биение шпинделей. токарных и фрезерных станков 0,01—0,15 мм; биение конического отверстия в шпинделе токарного и фрезерного станков (на длине оправки 300 мм) 0,02 мм; прямолинейность и параллельность направляющих токарных ч и продольно-строгальных станков (на длине оправки 1000 мм) 0,02 мм; прямолинейность продольных направляющих и столов фрезерных станков (на длине оправки 1000 мм) 0,03—0,04 мм.

Приведенные ориентировочные данные относятся к станкам нормальной точности (группы Н). Станки других групп точности имеют меньшие погрешности по сравнению со станками нормальной точности: повышенной точности (группа П) — на 60 %; высокой точности (группа В) —на 40%; особо высокой точности (группа А) —на 25%; особо точные (группа С) — на 16 %. Для станков с ЧПУ сохраняются те же группы точности, но исходные нормы точности выше, чем для станков общего назначения, за счет более высокой жесткости станков с ЧПУ.

Все сказанное относится к экономической точности при работе на налаженном оборудовании. В других случаях закономерности могут быть иными. Можно ли на относительно неточном станке добиться высокой точности? Можно, если рабочий имеет высокую квалификацию и использует специальные технологическую оснастку и инструмент при большой норме времени. Такую точность называют достижимой. Она достижима, но экономически нецелесообразна. Поэтому особенно важен вопрос соответствия технологических возможностей оборудования

Выполняемой работе. В различных производственных условиях есть границы экономически целесообразной точности. Они зависят от того, существуют ли пригодные для обработки данной детали другие, более точные способы и насколько они экономичны. На рис. 12.13 показаны зависимости стоимости обработки от точности при точении и шлифовании. Деталь с допуском больше 6 выгоднее обрабатывать точением, а с допуском меньше 6 — шлифованием.

Экономическая точность — точность, затраты на которую при данном способе обработки меньше затрат при другом способе обработки. Принято считать, что для токарных и фрезерных станков общего назначения экономически оправдана точность обработки по 9—11-му квалитету, а для станков с ЧПУ — по 6—9-му квалитету.

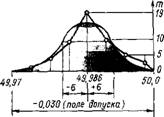

Пример 1. Построение кривых нормального распределения размеров деталей, обработанных на станке с ЧПУ. Проконтролируем какой-нибудь параметр в партии из 50 деталей, например наружный диаметр вала 50_о, оз мм> обточенного на токарном станке с ЧПУ. Разобъем полученные результаты измерений значения диаметров на группы с одинаковыми отклонениями в пределах определенного интервала (табл. 12.4 и 12.5).

В рассматриваемом примере размеры разбиты на семь групп через интервалы в 0,004 мм. В табл. 12.5 указаны абсолютная частота M появления размеров внутри каждого интервала и частость, равная отношению Ш/N, где N — общее число измерений. Результаты можно изобразить графически кривой распределения. Откладывая по оси абсцисс размеры или отклонения, а по оси ординат — частоту m для каждого интервала размеров (или частость), получим ломаную линию, которая при увеличении числа измерений и числа интервалов будет приближаться к плавной кривой (рис. 12.14).

По формуле (12.2) в соответствии с данными табл. 12.5 определим Lcp = 49,986 мм. Среднее арифметическое на графике кривой

|

Рис. 12.14. Построение кривой распределения размеров обработанных деталей |

4S4

|

Таблица 12.4. Результаты проверки наружного диаметра вала, мм

|

Распределения совпадает с центром группирования и почти совпадает с серединой поля допуска 49,985 мм (рис. 12.14).

Среднеквадратическое отклонение находим по формуле (12.3), пользуясь данными табл. 12.6. Расчет надо вести последовательно по столбцам таблицы. В пятом столбце записаны квадраты величин предыдущего столбца, которые для удобства расчета умножены на 106 (практически отклонения в миллиметрах переведены в отклонения в микрометрах). В итоге при суммировании последнего столбца получаем К

X m,(L«-Lcp)2= 1312-Ю-6 ( = 1

|

Таблица 12.5. Частота т и частость M/N Размеров деталей в партии

|

Среднеквадратическое отклонение.. ,

А=([ J m. i(Li— /.,.,,)2 j | '/2 — ;= 1

= [ (1312 ■ 10~6) /50] 1/2 = 0,00512 мм.

Среднеквадратическое отклонение а — единственный параметр, определяющий форму кривой нормального распределения, так как остальные члены в уравнении кривой являются постоянными величинами. Чем больше а, тем более растянута кривая, т. е. больше рассеяние размеров (см. рис. 12.11). В интервале абсцисс х=+3о находится 99,7 % размеров всех обрабатываемых деталей. Следовательно, если допуск на обработку больше бст, то поле рассеяния размеров и погрешность обработки меньше допуска и все детали окажутся годными.

В рассмотренном примере поле рассеяния xmax-xmin = 6-0,00512 = 0,031 мм незначительно превышает допуск (0,030 мм). Практически в проверенной партии не встретилось ни одного случая брака, однако, поскольку поле рассеяния превышает допуск, имеется теоретическая вероятность его появления.

|

Х~хСР, мм (*/■ — Хср) 2106 (Xi — Xcp)2Mi- 106 |

|

Таблица 12.6. Данные для расчета среднеквадратического отклонения а Размеры, мм

|

Опыт показывает, что кривые распределения размеров деталей, обработанных на станках с программным управлением, практически совпадают с кривыми нормального распределения. Этот важный вывод позволяет анализировать точность и предвидеть результаты обработки, используя зависимости, установленные

Законом нормального распределения.

|

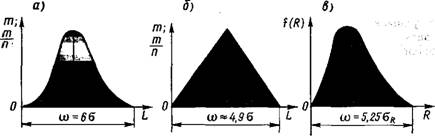

Рис. 12.16. Точечные диаграммы: а — при обработке наружных поверхностей; б — при обработке Внутренних поверхностей; |

|

6 — допуск на размер (поле контрольных границ); линия й, — Б, — верхнее отклонение размера; линия Б2—Б2 — нижнее отклонение; Л2 — уровень наладки при обработке наружных поверхностей; Л, — уровень наладки при обработке внутренних поверхностей; линии At—А,, А^ — Аг — контрольные прямые, характеризующие рассеяние групповых средних размеров обработанных деталей |

Вся ограниченная кривой распределения и осью абсцисс площадь определяет в некотором масштабе полное число деталей, по результатам измерения которых построена кривая. Часть площади, заключенная между ординатами, восстановленными из точек Х и Х2, кривой распределения и осью абсцисс (на рис. 12.15 заштрихована), соответствует в том же масштабе числу деталей, размеры которых лежат в интервале Х2 — Х1. Вероятность получения деталей в интервале размеров х2—х определяется отношением заштрихованной площади ко всей площади, ограниченной кривой распределения и осью абсцисс.

Опубликовано в

Опубликовано в