Программирование расточных операций

6 января, 2013

6 января, 2013  admin

admin Программирование обработки отверстий на расточных станках и кодирование информации УП практически аналогичны рассмотренным выше, хотя для расточных станков характерно значительно большее число возможных команд, расширение и усложнение постоянных циклов и др. Наличие у расточных станков дополнительных (вторичных) управляемых осей, необходимость закреплять (для повышения жесткости) гильзу шпинделя или столы (при некоторых видах обработки) несколько усложняют программирование. У ряда станков управляемым является также поворот стола, смена приспособлений-спутников и др. (см. гл. 9).

Рассмотрим три примера программирования обработки отверстий при использовании расточных станков.

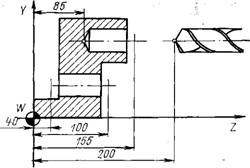

Пример 1. Сверление трех отверстий диаметром 18 мм одним сверлом в детали типа «угольник» (рис. 8.12). Фрагмент программы:

N100 G90 G43 G81 D60 Х120. Y50.

Z40. R100. F40. S120 МОЗ М08 LF

По команде кадра N100 ранее установленным сверлом сверлится отверстие 1 (рис. 8.12) с координатами х=120 мм, у = 50 мм; глубина сверления определена координатой z = 40 мм; £=100 мм. Отсчет размеров — абсолютный (G90). Вводится коррекция на длину инструмента (G43) (корректор 60 с адресом D). Корректор 60 должен быть закреплен за используемым в данной программе сверлом. Подача сверления 40 мм/мин (F40); частота вращения шпинделя 120 об/мин (S120); вращение шпинделя правое (МОЗ). Включается охлаждение (М08).

Х250. Q155. LF

По команде кадра N110 сверлится отверстие 2; цикл сверления остается прежним, указанным в предыдущем кадре, т. е. G81.

|

Рис. 8.12. Схема для программирования сверления отверстий в детали типа «угольник» |

|

Ф |

|

Ж |

|

120. |

|

250 |

|

У |

|

—1> |

|

О J |

Корректор D13); растачивание (мерная расточная головка TU2, корректор D15). Программу обработки отверстий представим с применением подпрограммы (номер подпрограммы условно примем L05):

Рис. 8.13. Схема использования постоянного цикла сверления

Адресом Q задана координата точки отвода инструмента после сверления (рис. 8.13).

G90 G43 G81 Dll Х80. Y75. Z45. R55. F15. S1000 МОЗ МО 8 LF Х120. LF Y140. LF Х180. Q90. LF Y208 Z82. R90. LF Х250, LF

Y297. Q120. МО9 MOO LF Ml 7 LF

N115 Y180. Z85. R155. Q200. LF

N120 GOO G46 G80 Z300. M09 LF

Кадр N115 — сверлится отверстие 3 по циклу G81 с выводом инструмента на быстром ходу в точку с координатой z = 200 мм.

Кадр N120 — отменяется (G80) заданный ранее постоянный цикл; отменяется осевая коррекция на длину инструмента (G46); на ускоренном ходу (G00) сверло отводится в точку с координатой г = 300 мм (для дальнейшей работы или замены); отключается охлаждение (М09).

|

|

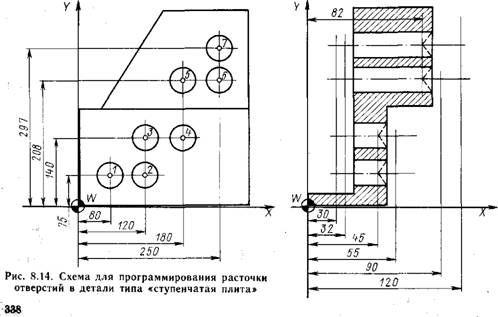

Пример 2. В детали, показанной на рис. 8.14, обработать семь отверстий. Принятый порядок обработки: центрование (сверло ТЮЗ, корректор D11); сверление (сверло Т106,

В кадре N1 заданы: G90 — отсчет в абсолютных размерах; G43 — осевая коррекция на длину инструмента; G81 — постоянный цикл сверления; D11 —корректор на центровочное сверло; х, у — координаты отверстия 1 Z — координата, определяющая глубину центрования; R — недоход инструмента; F, S — подача и частота вращения шпинделя по часовой стрелке (МОЗ); М08 — включение охлаждения.

В кадрах N2 — N4 записана программа на центрование отверстий 2, 3, 4 в соответствии с циклом G81; величины Z и R при центровании отверстий соответствуют их значениям, заданный в кадре N1. В кадре N4 задано значение Q — координата точки выхода инструмента после завершения цикла обработки отверстия 4.

В кадрах N5 — N7 программируется центрование отверстий 5, 6, 7 с соответствующими значениями Z и R (указаны в кадре N5). В кадре N7 указана величина Q = 120 мм. В точку, определенную этим значением, выйдет и остановится инструмент после обработки отверстия 7, т. е. после завершения всей подпрограммы L05. Командой М09 кадра N7 выключено охлаждение; МОО — программируемый останов (он действует только в том кадре, в котором записан).

Кадр N8 с кодовым значением М17 замыкает подпрограмму.

Напомним, что в кадрах N2 — N7 указаны только те адреса и данные, которые изменяются в сравнении с адресами и данными, приведенными в кадре N1. Поэтому и действие подготовительных функций G81 (постоянный цикл сверления), G90, G43 и режимы обработки остаются неизменными для переходов, выполняемых по командам кадров N2 — N7.

На основе подпрограммы L05 можно разработать основную программу для обработки отверстий в рассматриваемой детали, например: ' :

|

% LF |

||

|

N10 |

ТЮЗ М06 LF |

|

|

N15 |

L05 LF |

|

|

N20 |

Т106 М06 LF |

|

|

N25 |

L05 D13 Z30. |

F40 |

|

N30 |

Т112 М06 LF |

|

|

N35 |

L05 D15 Z32. |

F20 |

|

N40 G00 |

G46 G80 W300 |

. LF |

В основной программе кадрами N10, N20, N30 программируется установка в шпинделе станка соответствующего инструмента. Кадром N15 дается команда на отра - ч ботку составленной подпрограммы L05; происходит центрование отверстий детали. Кадр N25 задает подпрограмму L05 уже для сверла Т106. Поэтому в кадре с адресами D, Z, F, S задаются значения параметров, соответствующие уже переходу сверления отверстий, а не центрования. Кадром N35 программируется растачивание отверстий по схеме, также определенной подпрограммой L05. Здесь значения параметров с адресами D, Z, F и S соответствуют переходу растачивания.

Кадр N40 завершает приведенную основную программу по обработке отверстий. Командами этого кадра отменяется осевая коррекция инструмента (G46), отменяется использованный постоянный цикл (G80), на ускоренном ходу (G00) шпиндель отводится на 300 мм. Отвод шпинделя задается адресом W в соответствии с обозначением его программируемой рабочей оси.

В данном примере адресом Z программировалось смещение (вдоль оси шпинделя) рабочего стола.

Естественно, что далее основная программа может быть продолжена.

|

Рис. 8.15. Схема для программирования нарезания резьбы в отверстии резцом |

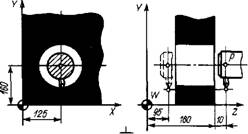

Пример 3. Нарезание резьбы резцом (рис. 8.15), закрепленным в оправке (код 1081) с устройством регулирования вылета резца. Отсчет в абсолютных размерах. Фрагмент программы:

|

N55 |

Т081 S45.M03 LF |

|

|

N60 |

МО 6 LF |

|

|

N65 |

G00 |

G43 D01 Х125. D12 Y160. LF |

|

N70 |

Z190. LF |

|

|

N75 |

G33 |

Z95. К2.5 МО8 LF |

|

N80 |

Ml 9 LF |

|

|

N85 |

G00 |

Y165. LF |

|

N90 |

Z190. М00 LF |

|

|

N95 |

Y160. M03 LF |

|

|

N100 |

G04 |

X2.0 LF |

|

N105 |

G33 |

Z95. K2.5 LF |

|

N110 |

M19 LF |

|

|

N. . . |

G40 |

G28 ... M00 LF |

Кадры N55, N60 — ввод в работу нового инструмента, частота вращения шпинделя 45 об/мин, вращение правое (МОЗ).

Кадр N65 — позиционирование на ускоренной подаче (G00) в точку с координатами на плоскости х= 125 мм, у= 160 мм; вводится положительная коррекция но осям (G43): по оси X — корректор D01, по оси У—корректор D12. Напомним, что по команде G43 величина коррекции (со своим знаком), установленная на корректор, прибавляется к заданной координате.

Кадр N70 — позиционирование (совмещение базовой точки Р оправки) с точкой, определенной координатой 2=190 мм.

Кадр N75 — рабочий ход нарезания резьбы (G33) с выходом базовой точки P по оси Z в координату г = 95 мм; по адресу К указан шаг резьбы, равный 2,5 мм.

Кадр N80 — по команде М19 (останов шпинделя в определенном угловом положении) шпиндель останавливается с заданной ориентацией резца относительно осей (в рассматриваемом примере — по оси У).

Кадры N85, N90 — оправка отводится вдоль оси У на 5 мм и выводится из отверстия в исходное положение с сохранением углового положения резца. Код М00 — останов по программе; он позволяет оператору настроить инструмент (выдвинуть резец из оправки на величину, равную глубине резания во втором — рабочем ходе).

Кадр N95 — оправка позиционируется к центру отверстия (по оси Y) и включается вращение шпинделя (МОЗ). Кадром N100 дается пауза в работе, равная 2 с: G04 — команда на паузу; время выдержки задается с адресом X; эта выдержка необходима для того, чтобы шпиндель набрал заданную частоту вращения.

Кадр N105 — второй ход нарезания резьбы.

В конце всей части программы по нарезанию резьбы целесообразно ввести кадр, отменяющий все коррекции (G40) и дающий автоматическую команду на вывод инструмента в заранее определенную на станке точку, например в точку замены инструмента. Команда М00, указанная в кадре остановит работу по программе и тем самым позволит оператору проконтролировать полученную резьбу.

Опубликовано в

Опубликовано в