Упрощенная методика программирования сверлильных операций

5 января, 2013

5 января, 2013  admin

admin Рассмотренная методика программирования сравнительно сложна, требует пересчета некоторых размеров, а главное, определения и учета вылета инструмента в процессе программирования. Ее применяют, когда действительные вылеты инструментов мало отличаются от расчетных, когда применима система предварительной регулировки вылета инструмента в специальных приспособлениях. Программирование становится значительно проще, если использовать возможности УЧПУ по смещению нуля и вводить коррекцию на инструмент в период наладки (настройки) станка исходя из действительного его вылета. Это не только облегчает кодирование информации, но в значительной мере упрощает составление РТК (рис. 8.6): нет необходимости задаваться вылетом инструментов, не нужен пересчет координат точек из системы координат детали в систему координат станка и т. д.

Все это объясняется тем, что нуль станка смещается в начало координат детали (из точки М в точку W) и отсчет программируемых перемещений в процессе отработки УП ведется от точки W, т. е. так, как это задано на чертеже детали. Кроме того, при настройке станка вылет I каждого инструмента вводится (с обратным знаком) в корректор этого инструмента. Делается это просто. Инструмент доводят до касания вершины Р с верхней плоскостью заготовки, установленной в приспособлении. На табло, предназначенном для индикации перемещения по оси Z, высвечиваются цифры, определяющие расстояние от плоскости нового нуля до базовой точки шпинделя, т. е. величина ZWN = L. А это и есть действительный вылет инструмента (например, для сверла диаметром 16 мм он равен 172 мм). Если теперь на корректоре инструмента набрать величину ZWM = L (172 мм), то на табло индикации по оси Z будут нулевые показания, т. е. базовая точка N совместится с вершиной Р инструмента. Подобную настройку (с касанием инструмента острием или торцом поверхности детали) проводят для каждого инструмента, и значения соответствующих вылетов набирают на соответствующих корректорах. Таким образом, для всего набора инструментов на данную операцию справедливо положение: при нахождении вершины инструмента в плоскости нового нуля табло индикации по оси Z показывает нули.

При настройке достаточно просто также совмещать ось шпинделя с началом координат детали (подробно см. гл. 2).

Пример 2. Подготовка УП по упрощенной методике. Приняв во внимание сказанное выше, программу обработки рассматриваемой детали (см. пример 1) можно представить следующим образом:

% LF

N1 G60 G80 Т0101 LF

N2 F40. S500 М06 LF

N3 G59 ХЗО. Y85. Z175. LF

В кадрах N1 — N3 задают инструмент Т01, условия его работы и указывают на смещение нуля (G59) по трем осям.

N4 Х20. Y20. LF

N5 G82 R2. Z-6.LF >

В кадре N5 задают постоянный цикл и значения параметров в соответствии со схемой на рис. 8.2, а

N6 XI50. LF

N7 Х105. Y40. Z-3.5 LF

|

|

В кадре N7 дают команды на позиционирование в точку 3 и исполнение заданного цикла (G82) с новым значением г (—3,5 мм).

N8 Х52.5 Y70.31 LF '

N9 Y9.69 LF ...

N10 Х70 . Y40. LF

N11 G80 Т0202 LF

Кадр N11 завершает работу сверлом диаметром 16 мм (ТОЮ 1) и готовит к вводу новый инструмент — сверло диаметром 9,9 мм (Т0202).

N12 F100. S710 М06 LF

N13 Х20. Y20. МО 8 LF

Кадры N12 и N13 задают режимы инструмента и установку его в шпиндель (команда М06). Выполнено позиционирование сверла в точку /, включено охлаждение (команда М08).

N14 G83 R2. Z-10.•LF

N15 Z-17.5 F80. LF

Кадр N14 указывает постоянный цикл глубокого сверления (G83) и его параметры. Указывать параметр R необходимо, поскольку он определяет точку выхода (на ускоренном ходу) инструмента с позиции замены в рабочую позицию по оси Z. Кадр N15 дополняет кадр N14, указывая координату второго хода с измененной подачей (согласно принятой схеме обработки — см. рис. 8.2, в, подача на выходе сверла уменьшается до 80 мм/мин).

N16 Х150. Y20. Z-10. F100. LF

N17 Z-17.5 F80. LF

|

Рис. 8.7. Схема для программирования обработки отверстий в детали типа «плитка» |

Кадрами N16 и N17 программируется сверление по циклу G83 отверстия с центром в точке 2.

N18 G80 Т0404 LF

В кадре N18 готовится к вводу сверло диаметром 5 мм (Т0404) и задаются режимы его работы

N19 F100. S1400 М06 LF

N20 Х105. Y40. LF

N21 G83 R2. Z-9. LF

N22 Z-13.5 F80. LF

N23 Х52.5 Y70.31 Z-9. F100. LF

N24 Z-13.5 F80. LF

N25 G80 Т0606 LF

Кадры N19—N24 программируют обработку сверлом диаметром 5 мм по циклу G83 отверстий в ТкЗ, 4, 5. Кадр N25 указывает новый инструмент — сверло диаметром 22 мм (Т0606).

N26 F60. S355 М06 LF N27 Х70. Y40. LF N28 G81 R2. Z-22. LF N29 G80 ТОЗОЗ LF

Кадры N26 — N28 программируют сверление отверстия диаметром 22 мм с центром в точке 6. Указывается новый инструмент — развертка диаметром 10Н8 (ТОЗОЗ):

N30 F50. S125 М06 LF N31 Х20. Y20. LF N32 G89 R2. Z-18. LF

Кадр N32 вводит цикл развертывания (G89) с рабочим ходом Z? + z, выдержкой в конце рабочего хода и отводом на быстром ходу. (см. рис. 8.2, д).

N33 Х150. LF N34 G80 Т0505 LF

Кадром N33 запрограммировано развертывание отверстия в точке 2. Кадр N34 готовит новый инструмент — метчик Мб (Т0505).

N35 F250. S250 М06 LF

N36 Х105. Y40. LF

N37 G84 R2. Z-17. LF

N38 Х52.5 Y70.31 LF

N39 Y9.69 LF

N40 G80 G59 ХО. Y0. Z0. М09 LF

N41 GO 0 ХО. Y0. Z560. MOO LF

Кадры N35 — N39 программирует нарезание резьбы в отверстиях 3—5 в соответствии с постоянным циклом G84. Цикл обеспечивает рабочий ход с рабочей подачей, остановку и реверсивное вращение шпинделя в конечной точке, возврат инструмента с рабочей подачей.

Кадры N40, N41 отменяют смещение нуля, отключают охлаждение и выводят шпинделя в нулевую точку станка с координатой г = 560 мм.

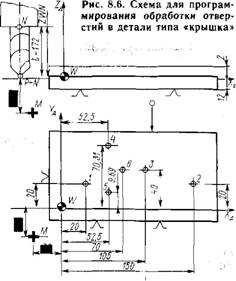

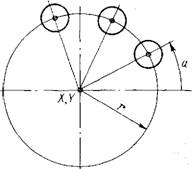

Пример 3. Подготовка программы для сверления отверстий в детали при задании размеров в полярной системе координат. Естественно, что и в этом случае постоянные циклы также должны быть использованы обязательно.

В детали (рис. 8.7) необходимо просверлить шесть отверстий (/—6) сверлом (Т02) диаметром 12 мм: три из них (/, 2, 5) — на глубину 15 мм; три другие (3, 4, 6) —сквозные.

Программа может иметь вид:

|

% LF |

||||

|

N5 |

G90 |

Т0202 S800 МОЗ |

LF |

|

|

N10 |

G80 |

МО 6 LF |

||

|

N15 |

G59 |

Х180. Y160. Z20 |

LF |

|

|

N20 |

G00 |

Х39. Y0. МО8 LF |

||

|

N25 |

G81 |

Z-15. R2. F50. LF |

...Tkl |

|

|

N30 |

039. А75. LF |

. . .Tk2 |

||

|

N35 |

Z-23. 025. А135 |

LF |

...ТкЗ |

|

|

N40 |

А180. LF |

...Тк4 |

||

|

N45 |

Z-15. U39. А220 |

LF |

...Тк5 |

|

|

N50 |

Z-23. |

U25. А300. МО9 |

LF |

...Ткб |

|

N55 |

G80 |

G53 G00 ХО. Y0. |

Z0. |

MOO LF |

Кратко прокомментируем программу. Кадр N5 — задается инструмент (Т02) с корректором (02), указывается частота вращения шпинделя (800 об/мин) по часовой стрелке (МОЗ).

Кадр N10 — отменяются все предыдущие постоянные циклы (G80) и обеспечивается установка инструмента в рабочее положение (М06).

Кадр N15 — выполняет сдвиг нуля по всем осям, начало системы координат переходит из точки W в точку О.

Кадр N20 — инструмент позиционируется в плоскости X'OY' в положение над центром отверстия /, включается охлаждение (М08).

Кадр N25 — вводятся постоянный цикл сверления G81 с указанием глубины сверления по оси Z, недоход инструмента R и подача 50 мм/мин.

Кадры N30 — N50 — последовательно исполняется постоянный цикл G81 с указанием в кадрах требуемых значений радиуса расположения отверстия (адрес U) и углового поворота — угла А относительно оси X'.

Кадр N55 завершает программу, отменяя действовавший постоянный цикл командой G80, смещение нуля командой G53 и возвращая инструмент в позицию замены командой

G00 Х0. Y0, Z0.

Программа, подобная рассмотренной, в Ряде УЧПУ может быть достаточно просто разработана в системе диалога по методу «меню» (см. гл. 9).

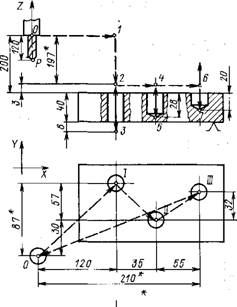

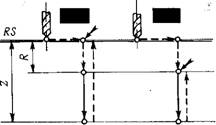

Пример 4. Программирование сверления отверстий с введением коррекции. В программе для сверления трех отверстий I, II и III (рис. 8.8) сверлом (кодовый номер Т18) необходимо применить коррекцию на длину инструмента. Пусть сверлу Т18 соответствует корректор Н01. Установим на нем значение + 120 мм, равное вылету сверла из шпинделя. УП для обработки может иметь следующий вид:

% LF

N1 G91 G00 Х120. Y87. LF

N2 G43 Z-197. Н01 LF

N3 S550 МОЗ МО8 LF

Кадр N1 — размеры задаются в приращениях (G91), инструмент на ускоренном ходу (GOO) позиционируется в точку / над отверстием I.

Кадр N2 вводит коррекцию на длину инструмента и смещает инструмент по оси Z. Код G43 означает, что величина коррекции, набранная на корректоре Н01, прибавляется к значению координаты. В данном примере по команде кадра N2 коррекция обеспечивает условное смещение центра инструмента Р в плоскость XOY принятой системы координат, а потом смещение ее вниз на 197 мм, т. е. в точку 2.

Кадр N3 устанавливает частоту вращения шпинделя по часовой стрелке (МОЗ), включает вращение и охлаждение (М08).

|

Для справок / Рис. 8.8. Схема для программирования сверления трех отверстий с назначением коррекции |

N4 G01 Z-51. F80. LF .

N5 G04 Х4.0 LF

N6 GOО Z51. LF . -

N7 Х35. Y-57. LF

Кадрами N4 — N7 задаются команды на сверление (G01 — рабочее движение) отверстия / на подаче 80 мм/мин, задается пауза в 4 с в исполнении УП при нахождении сверла в точке 3, осуществляется возврат сверла на ускоренном ходу (N6) и его позициони-. рование в точку 4 (N7).

N8 GOl Z-31. LF

N9 G04 Х4.0 LF

N10 GOO Z31. LF N11 X55. Y32. LF

Кадры N8 — N11 — задаются команды: сверление отверстия на глубину 28 мм (N8); пауза 4 с при нахождении сверла в точке 5 (N9); быстрый отвод сверла в точку 4 ('плоскость RS) и его позиционирование в точку 6 (N11).

N12 GOl Z-23. LF N1.3 G04 Х4.0 LF

N14 GO0 Z220. Н00 М09 LF

N15 Х-210. Y-62. LF

N16 МО2 LF ........

Кадры N12 — N16 — задаются команды: сверление отверстия III с паузой 4 с в точке 7; быстрый возврат сверла в точку 5; отключение охлаждения и отмена коррекции указанием кода НОО; позиционирование инструмента на быстром ходу в точку 0 завершение программы (М02).

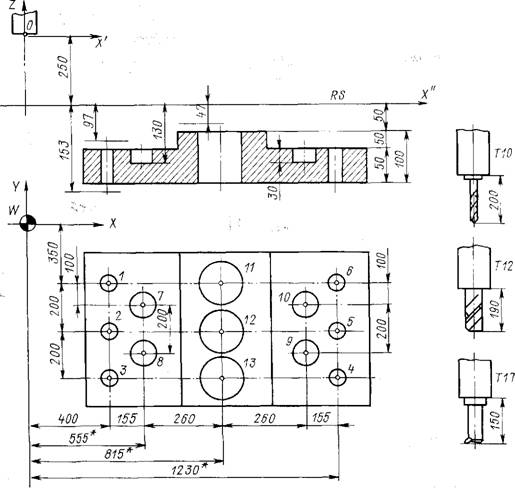

Пример 5. Программирование обработки отверстий в детали типа «ступенчатая плита». Пусть в ступенчатой плите (рис. 8.9) необходимо обработать 13 отверстий: отверстия I— 6 диаметром 10 мм сверлить сверлом с кодовым номером Т10 (корректор на длину НЮ); отверстия 7—10 диаметром 20 мм обработать специальным однокромочным сверлом с кодовым номером Т12 (корректор на длину Н12); отверстия 11—13 диаметром 95 мм расточить оправкой (кодовый номер Т17, корректор на длину Н17).

|

Рис. 8.9. Схема для программирования обработки 13 отверстий в детали типа «ступенчатая плита» на сверлильном станке |

При наладке станка на корректорах должны быть установлены следующие числовые значения: на НЮ — значение +200.0; на Н12 — значение +190.0; на Н17 —значение + 150.0. ,

Программа для обработки отверстий может иметь следующий вид:

X LF

N1 G92 Х0 Y0 Z0 LF N2 Т10 М06 LF

N3 G90 GO Z-250. LF N4 G43 Z0 НЮ LF N5 S100 МОЗ LF

N6 G99 G81 X400. Y-350.

Z-153. R-97. F60. LF

Кадр N1 — установки системы координат (командой G92) в точке 0 (базисная точка — точка замены инструмента), определенной кодовыми значениями Х0, Y0, Z0.

Кадр N2 — установка инструмента Т10. Кадр N3 — установка абсолютной системы отсчета, задание смещения шпинделя вниз на 250 мм.

Кадр N4 — коррекция на длину «в плюс»

(G43) по корректору НЮ. Командой Z0 фиксируется так называемый первоначальный уровень RS для постоянных циклов; от этого уровня идет отсчет величин z и R при исполнении циклов.

Кадр N5 — пуск правого вращения шпинделя (МОЗ) с частотой 100 об/мин.

Кадр N6 — введение цикла G99, включающего позиционирование в точку и запуск цикла G81 (сверление с параметрами г и R). Цикл G99 отличается от цикла G98 (рис. 8.10) тем, что в нем после окончания цикла сверления инструмент возвращается в точку, определенную координатой R, в то время как в цикле G98 инструмент, закончив цикл обработки, выйдет в точку, определенную первоначальным уровнем (плоскость RS).

Кадр N6 — задание подачи при сверлении 60 мм/мин.

N7 G91 Y-200. LF N8 G98 Y-200. LF

N9 G90 G99 Х1230. Y-350. LF

N10 G91 Y-200. LF N11 G98 Y-200. LF

N12 G90 G0 Х0 Y0 М05 LF N13 G49 Z250. Т12 М06 LF

Кадр N7 — смещение в относительной системе отсчета на —200 мм и сверление отверстия 2 (см. рис. 8.9) с выходом инструмента к точке, определенной координатой R.

Кадр N8 — сверление отверстия 3 с выходом инструмента на первоначальный уровень; это задается кодом G98.

Кадр N9 — позиционирование в точку, определенную координатами для отверстия 4, И сверления этого отверстия с возвратом инструмента к уровню, определенному координатой R.

Кадр N10 — смещение по оси У на

— 200 мм и сверление отверстия 5 с выходом инструмента на уровень, определенный размером R (это задано командой G99 предыдущего кадра).

Кадр N11—смещение по оси У на

— 200 мм и сверление отверстия 6 с выходом инструмента на первоначальный уровень (код G98).

Кадр N12 — возврат к абсолютной системе отсчета (G90), позиционирование (G0) в плоскости первоначального уровня в положение базисной точки, останов шпинделя (М05).

Кадр N13 — отмена коррекции на длину инструмента (G49), возврат в точку 0 (по оси Z), подготовка инструмента Т12 и его установка (М06).

N14 Z-250. LF

N15 G43 Z0 Н12 LF N16 S80 МОЗ LF

N17 G99 G82 Х555. Y-450.

Z-130. В-97. Р300 F50. LF

|

Рис. 8.10. Сравнение циклов G99 И G98 |

N18 G91 G98 Y-200. LF N19 G99 Х520. LF N20 G98 Y200. BF

N21 G90 GO Х0 Y0 МО5 LF N22 G49 Z250. Т17 М06 LF

Кадр N14 — смещение шпинделя вниз на 250 мм. На этот кадр распространяется команда на позиционирование (G0) из кадра N12.

Кадр N15 — введение коррекции на длину (G43) на инструмент Т12, за которым закреплен корректор HI2; фиксирование первоначального уровня кодом Z0.

Кадр N16 — включение правого вращения шпинделя с частотой 80 об/мин.

Кадр N17 — позиционирование и обработка глухого отверстия 7 по циклу G82 с параметрами z и R. Цикл отличается от использованного цикла сверления G81 тем, что в конце хода дается пауза в подаче. Размер этой паузы, необходимой для обработки дна отверстия, задается с адресом Р в сотых долях секунды (в кадре пауза задана равной 3 с). Код G99 определяет, что после обработки отверстия инструмент возвратится на уровень, определенный величиной R. В кадре задана подача 50 мм/мин.

Кадр N18 — смещение по оси У на — 200 мм и обработка отверстия 8 с выходом инструмента на первоначальный уровень (код G98).

Кадр N19 — смещение по оси X на 520 мм и обработки отверстия 9 с выходом инструмента на уровень, определенный параметром R (код G99).

Кадр N20 — смещение по оси У на 200 мм и обработка отверстия 10 выход инструмента на первоначальный уровень (код G98).

Кадр N21 —останов шпинделя (М05), позиционирование инструмента в положении базисной точки.

Кадр N22 — отмена коррекции (G49), подъем инструмента в точку 0, смена инструмента.

N23 Z-250. LF

N24 G43 Z0 Н17 LF N25 S400 МОЗ LF

N26 G99 G85 Х815. Y-350.

Z-153. R-47. F35. LF N27 G91 Y-200. L2 LF N28 G90 G28 XO YO ZO M05 LF N29 G49 ZO. LF N30 MO2 LF

Кадр N23 — N25 — смещение шпинделя вниз, введение коррекции на инструмент Т17, фиксирование первоначального уровня, включение правого вращения шпинделя с частотой 400 об/мин.

Кадр N26 — обработка отверстия 11 по циклу растачивания G85 с параметрами г и R и подачей 35 мм/мин; выход инструмента на уровень, определенный параметром R.

Кадр N27 — обработка отверстий 12 и 13. Кодом L задается число повторений, равное в данном случае двум. Таким образом, по команде кадра N27 инструмент смещается относительно отверстия 11 на —200 мм по оси Y и происходит растачивание отверстия 12 (повторение заданного цикла G85), опять смещается на —200 мм по оси У и обрабатывает уже отверстие 13.

Кадр N28 — задается команда на автоматический выход инструмента в базовую точку (код G28), происходит останов шпинделя. Обычно команда G28 задается в конце всей программы, когда завершилось использование группы инструментов. Но в общем случае команда G28 может быть применена в любом месте УП.

Кадр N29 — отмена коррекции на длину инструмента. Здесь совместно с кодом отмены G49 указывается координата г с нулевым значением.

Кадр N30 — программный останов. Отметим, что возможность повторения кадров (команд) кодом L может быть использована и при обработке отверстий 1—6.

Как уже говорилось в гл. 7, ряд часто повторяющихся переходов или групп переходов можно представить как макрооперацию, тело которой (макрос) обыч-

|

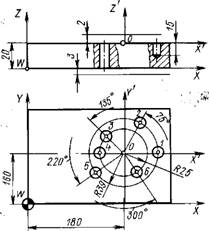

Рис. 8.11. Схема для программирования обработки отверстий, расположенных по окружности |

Но составляется с использованием переменных. В частности, макрооперацией может быть представлена обработка отверстий, расположенных по окружности (рис. 8.11). Команда вызова такой макрооперации может иметь вид

G65 Рр Br Аа Kk Zz RR

Где G65 — функция вызова макроса; р — номер макрооперации; г — радиус; а — начальный угол; к — число отверстий; z — координата, определяющая глубину сверления; R — недоход инструмента.

Для данной макрооперации могут быть использованы следующие переменные:

Ф 101 — значение координаты х базовой точки;

Ф 102 — значение координаты у базовой точки;

Ф 18 — радиус г;

Ф 1 — начальный угол а;

Ф 11 — число отверстий k

Ф 33 — угол для отверстия г;

Ф 100 — счетчик числа отверстий;

Ф 30 — хранение значения координаты х базовой точки;

Ф 31 — хранение значения координаты у базовой точки;

Ф 32 — счетчик, показывающий, что текущей обработке подвергается отверстие номер г;

Ф 103 — значение координаты Z при сверлении по циклу G81;

Ф 104 — значение параметра R при сверлении по циклу G81.

Пример 6. Параметрическое программирование. Тело макрооперации, составленное в абсолютной системе отсчета, может быть следующим:

1 0 9081

2 #30=#101

3 #31=#102

4 #32=1

5 WHILE (#32 LE ABs(#ll)) DO 1

6 #33=#l+360*(#32-l) /#11

7 #101 = #30+#18*c0sf#33]

8 #102=#31+#18*SIN(#33)

9 X#101 Y#102

10 GOO X#101 Y#102 Z#104

11 GOl Z#103

12 GOO Z- (ROUND (#104^ +ROUND (#103^Q

13 #100=#100+1

14 #32=#32+1

15 END 1

16 #101=#30

17 #102=#31

18 М99

Кратко поясним программу:

1 — номер макрооперации;

2, 3 — указание на хранение координат базовой точки;

4 — задание исходного номера расчета, т. е. i=l;

5 — функция условного перехода, она является командой на последующие операции «повторять столько раз, сколько имеется отверстий, определенных переменной ф 11»;

6, 7, 8 — расчетные зависимости для определения положения координат центра отверстия; сначала по начальному углу (ф 1) находят угол текущей точки, потом ее координаты х и у,

9 — полученные значения определяются, как значения хну текущей точки;

10, 11, 12 — описание цикла сверления отверстия; указание ROUND — округления до целого;

13 — прибавление единицы к счетчику числа отверстий;

14 — указание на счетчике номера I — Номера отверстия, подвергающегося текущей обработке;

15—конец цикла операторов и возврат к оператору п. 5 для определения условий дальнейших расчетов и обработки следующего отверстия;

16, 17 — восстановление базовой точки;

18 — конец макрооперации.

Опубликовано в

Опубликовано в