СИМВОЛЬНО-ГРАФИЧЕСКОЕ ПРОГРАММИРОВАНИЕ TRAUB-IPS

5 января, 2013

5 января, 2013  admin

admin

Для ряда современных УЧПУ токарными станками (например, для УЧПУ модели TRAUB SYSTEM TX-8-D) одним из основных является метод программирования в режиме диалога с выводом графического изображения (символов) на дисплей и контролем моделирования. Этот метод обеспечивается соответствующим ПМО (например, TRAUB-IPS) и техническими средствами, включая УЧПУ.

Основа системы — мощная (хранящаяся в памяти ЭВМ УЧПУ) библиотека подпрограмм, включающая данные по заготовкам, приспособлениям и инструменту, по геометрическим элементам контура, режимам обработки и т. п. Специальный графический процессор ЭВМ УЧПУ позволяет формировать на экране дисплея УЧПУ различные графические изображения: обрабатываемый контур, заготовку, схемное изображение приспособлений, инструмента, схему удаления припуска и т. д. Все эти изображения могут быть совмещены, отдельным элементам (например, инструменту) задана динамика в режиме реального времени, что позволяет осуществлять символьно - графическое моделирование введенной программы и контроль текущего процесса обработки каждой данной детали.

Естественно, что УЧПУ позволяет вывести на экран дисплея любую буквенно-цифровую информацию, совмещая ее при необходимости с графической.

Процесс программирования обработки при рассматриваемом методе ведется в режиме диалога по принципу «меню», когда оператору предлагаете?, набор («меню») отдельных решений Оператор в процессе программирования выбирает требуемый по чертежу вариант и вводит с пульта УЧПУ необходимые данные в предлагаемой последовательности и по предлагаемой схеме. Введенные данные (графики, буквенно-цифровая информация) тут же высвечиваются на экране цветного дисплея, при необходимости они могут быть откорректированы, заменены и т. п.

Программирование обработки включает последовательные этапы: формирование геометрии заготовки и детали, конкретизацию технологических требований, определение стратегии и выбор схемы обработки и инструмента, определение режимов обработки, разработку схемы наладки, наладку, динамическое моделирование с вызовом на графику, изображение рабочего процесса при обработке первой детали (при необходимости и последующих).

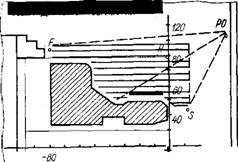

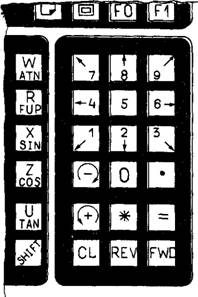

Геометрия заготовки и контура детали Формируется на экране дисплея УЧПУ символьными клавишами, на которых изображены точка, прямая со стрелками направления и окружность (рис. 7.46). При наборе одного из этих элементов оператору на экране дисплея дается так называемое окно ввода. Здесь можно параметризировать геометрический элемент, прежде чем подключить его в общий формируемый контур. На экране элемент высвечивается графически. Здесь же указываются буквенные адреса, по которым последовательно (по ходу ввода)

Высвечивается поле набора цифровых данных (рис. 7.47). Так, прямая определяется координатами исходной точки Х, г, углом А и приращениями U и округление задается радиусом, фаска — адресом D и т. п.

|

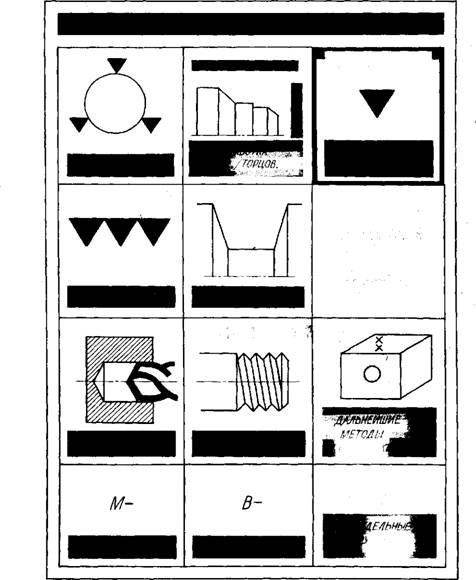

Рис. 7.46. Часть клавиатуры УЧПУ для ввода геометрии |

|

TRAUB SYSTEM TX-8-D |

В системе возможен одновременный ввод нескольких типовых элементов по схемам, аналогичным рассмотренным при программировании с упрощенным описанием контура. Последовательным вводом элементов контура (геометрия и числовые данные) составляется контур детали, который представляется на экране дисплея в принятой системе координат. Например, показанный на рис. 7.47 контур может быть сформирован последовательным вводом вертикальной прямой с исходной точкой W (х — 0, 2 = 0 /4=0), горизонтальной прямой (х = 40 /4 = 180°), наклонной прямой (z= — 45 х = 50; /4 = 135°), вертикальной прямой (2 =—45), скругления (/?=10), горизонтальной прямой (х = 80; /4 = 180°). Следует отметить, что при вводе элемен-

|

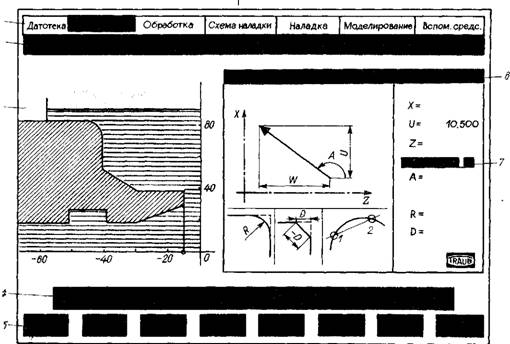

Рис. 7.47. Поле экрана дисплея в состоянии ввода геометрии контура: / — строка функции; 2 — состояние диалога; 3 — графический или алфавитно-числовой диапазон информации; 4 — показание ошибок; 5 — клавиатура средства программирования; 6 — окно набора; 7 — поле набора |

|

Рис. 7.48. Вид главного меню на экране дисплея и вызов меню черновой обработки |

Тов система автоматически отслеживает непрерывность контура, выполняет нужные промежуточные расчеты, обеспечивая необходимые сопряжения.

После ввода геометрии заготовки и детали для проверки на экран дисплея выводят изображения обоих контуров. Здесь же в программу вводят особые технологические требования (указание на припуск под шлифовку, указание на

11 Зак. 338 резьбу и др.). Эти требования вводят кодами с клавиатуры УЧПУ, указывая на дисплее соответствующий элемент контура световой полосой (зайчиком). Перемещение зайчика по контуру детали осуществляется соответствующими клавишами.

Этап программирования, связанный с определением методов и схем обработки, осуществляется согласно вызван-

321

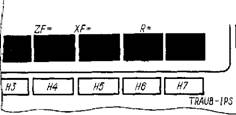

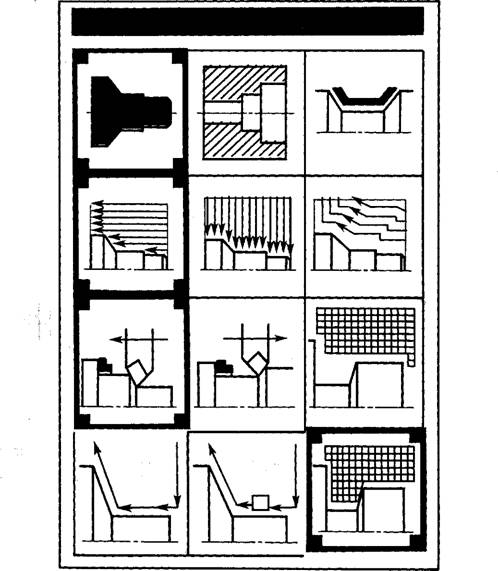

Ному главному меню. Это меню состоит из разделов (рис. 7.48): ЗАЖИМ, ПРОДОЛЬНАЯ/ТОРЦОВАЯ ОБРАБОТКА, ЧЕРНОВАЯ ОБРАБОТКА, ЧИСТОВАЯ ОБРАБОТКА, ПРОРЕЗАТЬ, СВЕРЛИТЬ, РЕЗЬБОНАРЕЗАНИЕ, ДАЛЬНЕЙШИЕ МЕТОДЫ, М - и В-функции, ОТДЕЛЬНЫЕ ФУНКЦИИ. В соответствии с отдельными составляющими меню вызывают вторичные меню (рис. 7.49) и программируют последовательную обработку отдельных элементов детали. Выбранные и заданные своими параметрами (код, исходная точка, расстояние между проходами и т. д.) схемы удаления припуска совмещаются графически с контуром заготовки и детали (рис. 7.50).

|

Рис. 7.49. Выбор схем обработки по меню «ЧЕРНОВАЯ ОБРАБОТКА» (за счет смещения цветного обвода точно специфицируется вид обработки: снаружи, продольно, по направлению к шпинделю, со сходящим контуром) |

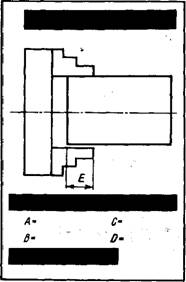

После выбора схем обработки всех

Элементов детали назначается приспособление с уточнением схемы базирования и крепления заготовки. Схема приспособления может быть представлена графически для уточнения вылета заготовки (рис. 7.51), который вводится оператором в программу с соответствующим адресом (например, Е = 25.0). Приспособление, как и все другое, выбирается по соответствующему меню, высвечиваемому на экране дисплея.

Инструмент для обработки тех или иных поверхностей предлагается оператору автоматически по каждой выбранной им схеме обработки. Система предлагает также движения подвода и отвода. Оператор может модифицировать все движения, изменить, уточнить. Если оператор принял решение, то это подтверждается на экране дисплея графически (высвечивается схема инструмента) и текстом.

|

-во -40 -20 V |

|

Рис. 7.50. Поле экрана дисплея при программировании черновой обработки контура |

Режимы обработки могут быть или назначены оператором, или получены автоматически по введенному коду материала детали и инструмента, по виду обработки (черновая, чистовая), по принятой схеме точения и др. Система определяет оптимальные режимы (подачу, скорость резания, необходимые замедления) с учетом данных, характерных для станка.

|

Рис. 7.51. Схема вызова приспособления и выбор длины зажима |

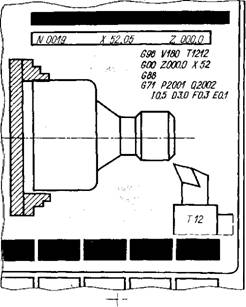

После определения всех параметров обработки система автоматически генерирует программу работы станка в коде ИСО. Программа с определенными ком-

|

Рис. 7.52. Моделирование процесса обработки на экране дисплея |

Ментариями может быть выведена на экран дисплея. При этом высвечивается схема инструмента, используемого для группы кадров.

Подготовку программы работы станка завершает этап наладки, на котором уточняется используемый при обработке режущий инструмент. Происходит формирование команд по автоматической загрузке инструментом револьверной головки (магазина инструмента). Вводится сигнализация, оповещающая об отсутствии выбранного инструмента в данной наладке станка.

Далее, по желанию оператора, возможно графическое моделирование всего процесса обработки детали. Запрограммированный процесс в динамике изображается на экране схемой инструмента (рис. 7.52), который можно перемещать, изменяя форму заготовки и т. п. При этом указываются кадры УП и текущие координаты вершины движущегося инструмента.

Процесс моделирования возможен и при обработке первой детали (как контрольный процесс). Вывод информации на экран дисплея в цвете делает ее обзорной и легко понимаемой.

Опубликовано в

Опубликовано в