Программирование обработки некоторых типовых элементов деталей

3 января, 2013

3 января, 2013  admin

admin Для случая нарезания винтовой поверхности с заданными диаметром D И шагом Р при выбранной скорости резания V частоту вращения шпинделя определяют по формуле п = 1000а/(nd). После выбора соответствующего этой частоте значения лр из ряда частот вращения шпинделя данного станка, находят требуемую минутную подачу Su = Pnp. Все параметры режимов резания при нарезании винтовой поверхности («р, Р, sM) должны находиться в допустимых для конкретного станка пределах.

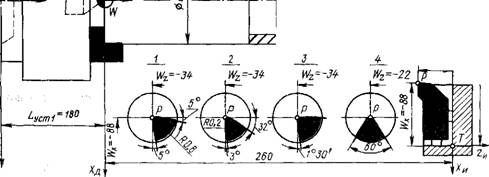

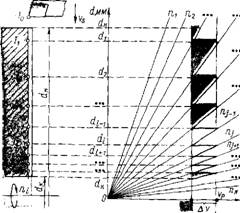

Например, параметры нарезания резьбы М16Х0,5 при скорости резания у = 80, м/мин составляют: пр=1600 об/мин; Р = 0,5 мм; sM = 800 мм/мин, т. е. лежат в допустимых пределах для этого станка: пР = 20 + 2000 об/мин; sM max = 1200 мм/мин; Р = 0,2 + 30 мм. Увеличение шага резьбы до Р = 2,5 мм требует sM = 4000 мм/мин, что превышает наибольшую минутную подачу, которую может обеспечить данный станок (рис. 7.6).

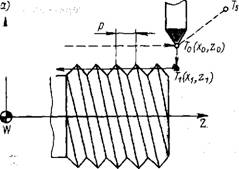

Технологические схемы многопроходной обработки крепежных резьб показаны на рис. 7.7. Их строят исходя из того, что форма резьбового резца соответствует профилю обрабатываемой резьбы. Многопроходная обработка резьб состоит из черновых проходов для выборки резьбовой впадины и чистовых проходов с небольшим припуском или без него. На рис. 7.7, а представлен общий

N^In-20 OS/MUI

10

Io~1 2 Т б 8 ю° г T Вею1 г

Рис. 7.6. График (в логарифмической сетке) для определения предельных значений параметров режимов резания при обработке винтовых поверхностей

|

Рис. 7.7. Технологические схемы многопроходной обработки крепежных резьб |

Случай радиального перемещения резьбового резца под некоторым углом а к направлению винтовой поверхности. Частными случаями этой схемы являются схемы, которые предусматривают заглубление резца перпендикулярно к направлению винтовой поверхности (рис. 7.7, б) и вдоль одной из сторон профиля резьбы (рис. 7.7, в, г). По схемам на рис. 7.7, д, е Резец перемещается поочередно вдоль обоих сторон профиля резьбы.

В схемах на рис. 7.7, а, б при нарезании резьбы участвуют одновременно обе режущие кромки резца, стружка имеет корытообразную форму, что повышает ее жесткость, в результате чего увеличивается нагрузка на резец. Схемы на рис. 7.7, в, г обеспечивают лучшее струж - кообразование, но приводят к неравномерному изнашиванию режущих кромок резца. Схемы обработки, показанные на рис. 7.7, д, е, позволяют наряду с удовлетворительным стружкообразованием достигнуть равномерности изнашивания обеих кромок резца. Резьбонарезание по схеме рис. 7.7, е предусматривает образование зазора в между проходами, исключающего трение ненагруженной кромки резца, что повышает стойкость инструмента.

Разделение припуска на черновые проходы является самостоятельной задачей, решаемой с учетом требований к параметрам режима резьбонарезания.

Простейшее решение, наиболее часто применяемое на практике,— выбор одинаковой глубины резания T на всех черновых проходах: T = H/K, где H — глубина впадины резьбы; k — число черновых проходов. Такое равномерное разделение припуска приводит к увеличению сечения стружки на каждом последующем проходе и, следовательно, к увеличению нагрузки на резец. В этом случае допустимую глубину прохода выбирают из условия прочности резца на последнем черновом проходе, а на всех предшествующих проходах резец будет недогружен.

Постоянство сечения стружки на г-м проходе достигается разделением припуска по закону геометрической прогрессии:

Ti = Hk~'/2[I>/2— (г—1)1/2].

Нагрузка на единицу длины режущей кромки более равномерна при разделении припуска на проходы по закону арифметической прогрессии:

T, = 2Hk-L[-I/(K + )}.

Приращение координаты Лz вершины резьбового резца на I-М проходе для схем на рис. 7.7, а—г определяют по формуле Azi — Ti ctg а, а для схем на рис. 7.7, д, е — По формуле Az, = — ^ ctg а (при четных значениях г) или Дг/ = , ctg а (при нечетных значениях г, кроме г=1, когда AZ; = 0).

Приращение координаты Ах для всех схем, кроме схемы на рис. 7.7, е, Дх; = = —Ti, а для схемы на рис. 7.7, е в целях образования зазора е первое приращение увеличивают на (k—1)е, а последующие уменьшают на е:

ДХ] = — Ti — (K— 1)е; Дх,= — Ti + E.

Нарезание резьбы резцом программируется вручную преимущественно для схем, приведенных на рис. 7.7, б, в или г, С равномерным разделением припуска на заданное число проходов. Более технологична, но более трудоемка при вычислениях схема на рис. 7.7, е.

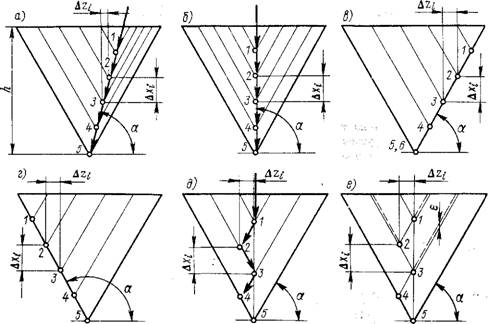

Рассмотрим пример реализации схемы, приведенной на рис. 7.7, е, с разделением на проходы по закону геометрической прогрессии для резания метрической резьбы М30Х1.5 при обработке ступени детали типа «вал» (рис 7.8).

Исходные данные для расчета координат точек начал проходов: диаметр резьбы D = = 30 мм; шаг резьбы Р = 1,5 мм; число проходов ft = 5; зазор между проходами е = 0,02 мм.

Высота исходного треугольника

Н = Рл[Щ= 1,573/2= 1,3 мм.

Глубина разделяемой на проходы впадины

Глубины проходов ti, приращения координат ДXi и Дг;, рассчитанные по приведенным выше формулам, и координаты точек начал проходов (точек запуска) в системе координат станка

Xi = D — 2Axr, Zi = LyCT2 + 3P + Azt Сведены в табл. 7.3.

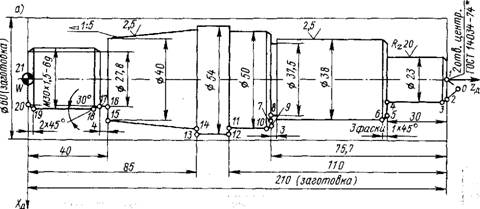

Программирование обработки тел вращения. Определить координаты опорных точек контуров тел вращения достаточно просто с помощью исходной схемы обработки, на которой показаны системы координат станка и детали, базовые точки, исходные точки размещения инструмента и т. д. Необходимо учитывать ориентацию детали на станке относительно заданного ее расположения на чертеже (относительно принятой системы координат детали).

Деталь типа «вал» (например, рис. 7.9, а) изготовляется на токарном станке за два установа: в прямой и обратной ориентации относительно ее расположения на чертеже. Взаимное расположение систем координат станка, детали и инструмента при закреплении заготовки в первом установе показано на рис. 7.9, б.

|

4-,5 (ЗР) |

|

L Уст. г = 390 |

Таблицы координат опорных точек в системе координат станка заполняют отдельно для каждого установа. Сначала находят координаты всех опорных точек контура в системе координат детали, а затем их пересчитывают в систему координат станка с учетом взаимного расположения этих систем в каждом установе. Для упрощения подготовки УП в большинстве УЧПУ токарных станков, включая рассматриваемый случай, перемещения по оси X задают в кадрах УП значениями диаметров, а не радиусов.

|

Zj-Zi ; 2 J ; 25 Рис. 7.8. Нарезание резьбы М30Х1,5 в детали типа «вал» по схеме, приведенной на рис. 7.7. |

Некоторые координаты опорных точек рассматриваемого в системе координат детали контура вала можно перенести в таблицу, (табл. 7.4) без пересчетов. Неизвестные координаты вычисляют с

|

Таблица 7.3. Данные для нарезания резьбы, мм

|

|

* В большинстве случаев в УП для токарных станков с ЧПУ, согласно инструкции, указанная координата х-, означает диаметр (не радиус), если координаты заданы в абсолютных размерах. |

|

|

|

Ю |

1заг= 210 ISO____

|

/ |

/ |

|

1 |

|

У//////ШЬ |

|

Wz=34- § А СМ |

|

Рис. 7.9. Обработка детали типа «вал» на токарном станке: а — чертеж детали в системе координат детали; б — общая схема установа детали на станке |

''-^///////Л?

|

Таблица 7.4. Исходная таблица координат опорных точек в системе координат детали XnWZa

|

Помощью размерных цепей, например:

Х2 = Хз — 2 • I = 23 — 2 = 21 мм;

23 = 2, — 1 =2 1 0—1 =209 мм;

24 = 25 = 2i — 30 = 210 — 30 = 180 мм;

Х5 = хв — 2 -1 =38 — 2 = 36 мм и т. д.

Для первого установа координаты опорных точек 1 — И контура вала пересчитаны из системы координат детали в систему координат станка (табл. 7.5) по формулам:

2с = 1уст | +2Д= 180 + 2д; Л:с = Хд.

|

Таблица 7.5. Таблица координат опорных точек в системе координат станка XCMZC (первый уставов)

|

|

Таблица 7.6. Таблица координат опорных точек в системе координат станка XCMZ0 (второй установ)

|

|

12 |

100 |

54 |

290 |

17 |

36 |

27,8 |

354 |

|

13 |

85 |

54 |

305 |

18 |

34,09 |

30 |

355,91 |

|

14 |

85 |

49 |

305 |

19 |

2 |

30 |

388 |

|

15 |

40 |

40 |

350 |

20 |

0 |

26 |

390 |

|

16 |

40 |

27,8 |

350 |

21 |

0 |

0 |

390 |

Для второго установа (табл. 7.6) пересчитаны координаты опорных точек 12—21:

2С /-уст 2 2д == 390 Xq ==z Хд.

Выполненные схемы и расчеты позволяют определить траекторию движения каждого из назначенных инструментов (см. рис. 7.9, б) при обработке детали как в первом, так и во втором установах, назначить опорные точки на траектории черновых проходов. После уточнения режимов резания для каждого инструмента на каждом переходе вся информация по обработке детали может быть представлена как РТК, состоящая из рисунка, пояснительного текста на рисунке (указывающего, например, порядок обхода опорных точек каждым инструментом), таблиц координат опорных точек и схемы наладки инструмента.

Режимы резания, назначенные при разработке операционной технологии, при составлении РТК должны быть уточнены.

Скорость резания при токарной обработке на каждом переходе может быть задана или постоянной, или изменяющейся по определенному закону. В любом случае она определяется частотой вращения шпинделя и регулируется или бесступенчато, или переключением ряда частот вращения шпинделя. Зависимость между частотой вращения шпинделя п и скоростью резания v имеет вид /г = = 100(Ъ/(ЛйО , где D — диаметр обрабатываемой поверхности вращающейся заготовки. При бесступенчатом регулировании и заданная скорость резания реализуется практически без отклонения, а при ступенчатом регулировании отклонения V определяются параметрами ряда частот вращения шпинделя.

Ряд частот вращения шпинделя «/(; = = 1, 2, ..., N), как правило, строят по закону геометрической прогрессии со знаменателем (р:

Tij — Ti 1 ф' 1. ' -

Для горизонтальных проходов (при постоянном диаметре точения rf,) необходимо выбрать одну из двух соседних частот вращения ряда (л,- и n;+i). между которыми лежит значение требуемой частоты ир, обеспечивающей заданную скорость резания Vp. В связи с тем что превышение технологически обоснованной скорости резания нежелательно, из двух соседних частот вращения ряда выбирают ту, которая соответствует меньшему значению скорости резания.

Для наклонных или вертикальных проходов (d, = var), например при обработке торца заготовки на токарном станке, рабочий ход разбивают на участки элементарных перемещений, между которыми переключается частота вращения шпинделя. В зависимости от того, уменьшается или увеличивается диаметр, частота вращения шпинделя определяется соответственно начальным или конечным диаметрами на этих участках и заданной скоростью резания. Наибольшее отклонение от заданной скорости на каждом участке

Аи = рр(ф—1)/ф.

На рис. 7.10 приведен график изменения скорости резания при обработке

|

У, фин Рис. 7.10. Характер изменения скорости резания при торцовом точении |

Торца заготовки с наружным диаметром d„ и внутренним DK в направлении от периферии к центру. Частоты вращения шпинделя переключаются в точках траектории резца Tit в которых для диаметров di и данного ряда частот вращения tij скорость v равна заданной скорости резания Vp.

Скорость подачи инструмента V„ при токарной обработке обычно задают для всех участков траектории значением минутной подачи Sw = S0N, где S0 — подача на оборот.

|

Тз(Хз. гз) Г Tz(X2,Z2)I |

Вспомогательные перемещения производятся на максимальной рабочей подаче или в режиме быстрого хода.

Опубликовано в

Опубликовано в