Оптимизация параметров резания

1 января, 2013

1 января, 2013  admin

admin Оптимизация условий обработки определяется знанием физических и технико-экономических зависимостей, существующих в данной области. Поскольку в настоящее время трудно учесть все зависимости, связывающие отдельные факторы, проявляющиеся в процессе обработки, на практике применяют частичную оптимизацию: используют только некоторые оптимальные факторы, при этом значения остальных факторов предполагаются.

Существуют три основные разновидности частичной оптимизации условий обработки:

1) однокритериальная, когда во внимание принимают минимальную единичную стоимость;

2) двухкритериальная, когда во внимание принимают минимальную единичную стоимость и необходимую шероховатость поверхности;

3) трехкритериальная, когда во внимание принимают минимальную единичную стоимость, необходимую шероховатость поверхности и необходимую точность размеров.

Кроме этих разновидностей применяют и Другие разновидности методов оптимизации [5, 58, 66, 76].

Основной оптимизации условий обработки, которая обычно выполняется с помощью ЭВМ, являются установленные технические ограниченияв виде уравнений. В общем случае при обработке резанием требуются следующие зависимости-ограничения.

Ограничение 1. Связь между стойкостью инструмента, его конфигурацией и материалом режущей части, глубиной резания, подачей, механическими свойствами обрабатываемого материала, с одной стороны, и максимально возможной скоростью резания, с другой стороны, определяется формулой

C„Dz°Ka

Или, если принять во внимание, что V = = nrfn/1000,

Nsy° = 3L8Cvdz°~>Kv (Tmf°Zn°Br°)-X,

(6.15)

Где V — скорость резания, м/мин; Cv — Коэффициент скорости резания, характеризующий нормативные условия работы; D — диаметр обрабатываемой поверхности или диаметр инструмента, мм; kv — суммарный поправочный коэффициент на скорость резания, учитывающий разницу с нормативными условиями обработки; Т — стойкость инструмента, мин; T — глубина резания, мм; s — подача (мм/об, мм/зуб; мм/двойной шаг; мм/мин); 2 — число режущих кромок; В — ширина резания, мм; п — частота вращения, об/мин; m — показатель степени стойкости инструмента; х„, уи, zv, nv, rv — показатели степени соответственно глубины резания, подачи, диаметра инструмента, числа режущих кромок, ширины резания.

Зависимость (6.15) показывает, что частота вращения п и подача 5 для заданных условий (стойкости инструмента, материала и т. д.) не должны превышать значений, определяемых неравенством Nsy°^.B |, где В |—правая часть общей зависимости (6.15).

В целях отыскания линейных зависимостей, необходимых для решения задачи с помощью линейного программирования, логарифмируют функции, определяющие ограничения. Обозначим: In n = jci; In (100s) =X2 nB=-b. Тогда уравнение, определяющее первое ограничение, будет иметь вид

Ограничение 2. Связь между мощностью резания Ne и мощностью главного привода станка Nz выражается формулой

N,*^N2t). (6.16)

Эта зависимость также может быть выражена [58] уравнением ограничения, имеющим следующий вид:

Пгх 1 -+- угхг ^ Ь 2.

Ограничение 3. Расчетная скорость резания, подача и заданная производительность станка связаны уравнением - ограничением

X] +*2>6з.

Ограничение 4. Это ограничение устанавливает связь между расчетной скоростью вращения при резании и наименьшей частотой вращения исходя из кинематики станка. Естественно, что расчетная частота вращения шпинделя « = яРасч не должна быть меньше минимальной частоты «CTmin, определяемой кинематикой станка. Так как 1п« = Х|, a in нстmir] = 64, то уравнение-ограничение имеет вид

XI Ь4.

Ограничение 5. Расчетная и максимально допустимая скорости резания связаны зависимостью (с технологической точки зрения это ограничение условное) :

Xi^Bs.

Ограничение 6. Установление связи между расчетной частотой вращения при резании и максимальной частотой вращения исходя из кинематики станка дает уравнение

Х, < Ьа,

Т. е. прасч < Яст тах.

Ограничение 7. Расчетные скорость резания V и подача S, допускаемые по условиям прочности инструмента, связаны уравнением

Прх, +T/P*2< Ь7.

Ограничение 8. Связь между расчетными величинами V и s, допускаемыми по условиям жесткости инструмента, выражается уравнением

N,X--YzX2^B%.

Ограничение 9. Расчетные параметры и, s и точность обработки, допускаемая жесткостью обрабатываемой детали и способом ее крепления, связаны зависимостью

П, Х] Ьч.

Ограничение 10. Связь между расчетными значениями V и S, допускаемыми по условиям прочности механизмов станка, определяется уравнением

TtsX] +I/SX2< 6 ю.

Ограничение 11. Связь между расчетной подачей s и наименьшей подачей sCTmjn, допускаемой кинематикой станка, может быть получена из неравенства

S sct mirr

Где 6i, = lnsCTmin.

Ограничение 12. Связь между расчетной подачей и максимальной подачей sCTmax, допускаемой кинематикой станка, устанавливается зависимостью s^sCTmax, т. е.

Хг <612.

Ограничение 13. Связь между расчетной подачей и подачей, допускаемой из условия получения заданной шероховатости поверхности, определяется

Зависимостью s^.u-yRzr/25, где Rz— допустимая (заданная) шероховатость; г — радиус закругления вершины режущей кромки инструмента. Следовательно, уравнение ограничения имеет вид

В результате составления всех неравенств получается математическая модель процесса резания металла на металлообрабатывающем станке. В этой модели записанные вместе неравенства

Определяют систему А, характеризующую основные ограничения обработки.

Для модели требуется установить функцию Цели.

Для рассматриваемой модели эту функцию можно записать в виде

F Ц = х|**2 = тах

В результате следующего рассуждения. При соблюдении предусмотренной экономической стойкости инструмента параметры обработки оптимальны, Когда

время обработки наименьшее, а объем удаляемого металла (A = usi) наибольший. Так как время обработки обратно пропорционально произведению подачи „и скорости резания (или частоты вращения), то время обработки минимально, когда произведение Sv (или Sn) максимально. А следовательно, при заданной глубине резания будет удаляться наибольший объем металла.

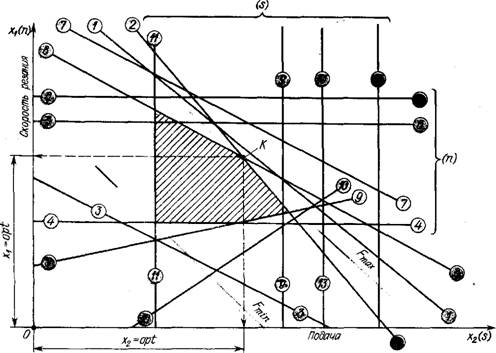

В геометрической интерпретации принятой математической модели (рис. 6.17) заштрихованное поле определяет множество параметров обработки, допускаемых ограничениями, принятыми в модели. В..этом поле наиболее удаленная от начала системы точка К соответствует оптимальным значениям х, и х?..

Анализ математической модели процесса резания и метода определения оптимальных значений частоты вращения и подачи дает возможность разработать универсальную программу [58] для расчета параметров режимов резания на токарных станках, имеющих предельное число дискретных частот вращения и подач. Программа позволяет выбирать оптимальные параметры резания с учетом всех ограничений, наиболее существенных с точки зрения технологии изготовления и прочности обрабатываемой детали. Для того чтобы пользоваться этой программой, необходимы следующие входные данные [58]:

|

Рис. 6.17. Геометрическая интерпретация математической модели обработки при использовании Линейного программирования: / —13 — прямые, соответствующие уравнениям ограничений 1 —13 |

Rms — род обрабатываемого материала

|

D |

|

It " |

(сталь, чугун); Rma— род материала инструмента (твердый сплав, быстрорежущая сталь); Rm — прочность материала, МПа; НВ — твердость материала, МПа; Sm — марка (сорт) стали; D — наружный (внутренний) диаметр обрабатываемого материала, мм; L — длина точения, мм;

Квалитет точности IT;

H — шероховатость Ra, мкм;

T — глубина резания, мм; Smm — состояние материала; Ф — угол резания в плане, рад;

NN — номинальная мощность станка, кВт;

Я — множество подач станка; £2 — множество частот вращения шпинделя. Xij - Выходные данные: Хг,- п — скорректированные частоты вра - лощения, подобранные в множест - х^ - ве Й, об/мин; x5j ■ S — скорректированные подачи, выбранные из множества л, мм/об; хщ TmOo—машинное время (по таблице),

Мин; xjj

Tm — машинное время, мин, рассчитанное по формуле Tm = fmlooXO. Ol L Xgj - Или Tm = L/(Ns), при этом вторую формулу применяют, когда значение подач и частот вращения, подобранные из таблиц, не соответствуют диапазонам подач и частот вращения, которыми располагает токарный станок; тип режущей части; передний угол у, рад; ширина тела резца; высота тела резца; ширина тела резца, не регламентированная стандартом; высота тела резца, не регламентированная стандартом; радиус закругления режущей кромки г, мм;

■ параметр охлаждения.

Опубликовано в

Опубликовано в