ВЫБОР ОБОРУДОВАНИЯ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ РАЗЛИЧНЫХ ГРУПП

30 декабря, 2012

30 декабря, 2012  admin

admin

Маршрутная технология определяет прежде всего принципиальную схему ТП. На этом этапе выявляют типы станков с ЧПУ, которые требуются для обработки данной детали. Далее на стадии разработки маршрутного ТП рассматривают детализацию оборудования в целях выбора для каждой операции конкретной модели станка. Эффективность обработки деталей определяют совокупностью следующих исходных показателей: производительности станка; технологической себестоимости обработки; эксплуатационной и технологической надежности оборудования; достигаемого качества обработки деталей (точность размеров, точность взаимного расположения поверхностей и шероховатость последних); затрат на подготовку производства.

Детальный расчет этих показателей требует полной разработки технологических процессов (структуры операции, траектории движения режущих инструментов, режимов обработки, элементов нормы времени), что нецелесообразно и в ряде случаев невозможно выполнить при выборе оборудования в процессе разработки маршрутного ТП.

При автоматизированном проектировании ТП оборудование выбирают на основе информационных моделей, построенных на базе функций приоритетов [16]. Это позволяет для каждой конкретной детали судить о показателях качества оборудования (различных станков) : производительности, себестоимости, точности, затратах на подготовку производства. Однако и в этом случае выбор наилучшей модели станка зависит от конкретных условий производства. Поэтому только технолог-проектировщик может дать качественную оценку предпочтительных показателей.

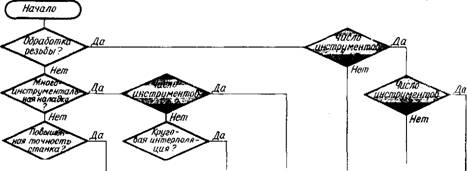

Существует определенная зависимость между стоимостью станка С и его технологическими возможностями. Например, наиболее дорогая модель токарного станка, которой заканчивается классификационный ряд (рис. 5.13), имеет магазин инструментов с АСИ, что дает возможность обрабатывать сложные детали. На практике после ранжирования станков данного типа по стоимости и технологическим возможностям выделяют класс деталей, которые целесообразно обрабатывать на этих станках. Детали классифицируют по совокупности признаков, отражающих будущий экономический эффект. Наименьший список таких признаков: объем партии П Не должен превышать нормативное значение /7„; число операций Q, концентрируемых на станке, не должно превы -

|

Нет 1К62ЛУ |

Рис. 5.13. Алгоритм построения классификационного ряда токарных станков с ЧПУ по технологическим возможностям и стоимости станка С

|

^ Начало ~у

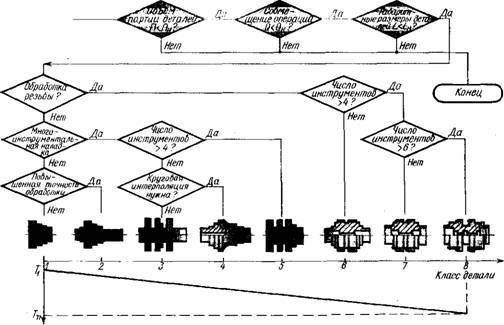

Рис. 5.14. Алгоритм построения классификационного ряда деталей по технологическим возможностям станков и трудоемкости изготовления |

Шать нормативное Q„; габаритные размеры деталей L не должны превышать предельные значения для станков L„.

В алгоритме, представленном на рис. 5.14, детали располагаются в ряд по их технологическим характеристикам, которые аналогичны признакам станков, но отличаются формулировками, и одновременно ранжируются по сложности обработки. Последнее дает возможность приближенно рассчитать трудоемкость изготовления деталей Г, (что необходимо, например, при определении числа станков) по графику прямолинейности зависимости. Такой график можно построить, если расчетным путем пронормировать только первую (7"i) и последнюю (Т„) детали. Линейный характер зависимости позволяет достаточно просто определить трудоемкость изготовления любой детали ряда. Погрешность такого расчета составляет 25—30 %, что допустимо для предварительной стадии работ.

Оборудование для деталей типа тел вращения. К деталям типа тел вращения относятся пальцы, диски, зубчатые колеса, фланцы, стаканы, сепараторы, втулки, валы, шпиндели. При подборе номенклатуры деталей для обработки их на станках с ЧПУ детали этого класса разбивают на две подгруппы:

1) детали, подлежащие обработке на патронных токарных станках (зубчатые колеса, фланцы, кольца, сепараторы, втулки и т. д.);

2) детали, подлежащие обработке на центровых токарных станках (ступенчатые валы, шпиндели, ходовые винты и т. д.).

При подборе деталей первой подгруппы необходимо учитывать, что для их обработки могут потребоваться несколько групп станков; это создает благоприятные условия для образования замкнутых участков из станков с ЧПУ. Детали этой подгруппы имеют много переходов и сложную конфигурацию, поэтому станки должны быть оснащены большим количеством инструментов. Если требуется дополнительная обработка деталей (сверление, фрезерование, шлифование), то применяют станки с ЧПУ других групп или токарные многоцелевые станки.

Что касается деталей второй подгруппы, то их черновую обработку целесообразно производить на одноин - струментальных токарных станках с

ЧПУ. Для получистовой, а в некоторых случаях и чистовой обработки ступенчатых валов и шпинделей рекомендуются многоинструментальные токарные станки с ЧПУ.

Доработка деталей типа валов или шпинделей (сверление несоосных отверстий, фрезерование шпоночных пазов и т. п.) чаще всего выполняется на универсальном оборудовании. Однако в последнее время наметилась тенденция выполнять операции сверления и фрезерования подобных деталей совместно с токарной обработкой. Для этих целей используют токарные многоцелевые станки.

Оборудование для деталей, требующих операций фрезерования. Сначала следует определить тип станка, обеспечивающего обработку с одновременным управлением перемещением инструмента по определенному числу координат. Для этого надо сгруппировать детали данного производства, требующие фрезерной обработки, по числу требуемых координат и габаритным размерам. Это позволит установить тип станка по габаритным размерам его стола или размерам зоны обработки [63].

Плоскостные детали (планки, косынки, крышки, плиты, плоские кулачки и др.), имеющие пазы, окна, скосы, уступы, кривые поверхности, для которых может быть использован один инструмент, целесообразно обрабатывать на одноинструментальных фрезерных станках, а если на деталях одновременно имеются крепежные ступенчатые отверстия разного диаметра и разной глубины, то их целесообразно обрабатывать на многоинструментальных фрезерных станках. На этих станках можно также выполнять черновую, получистовую и чистовую расточку отверстий по 7—8-му квалитету.

Оборудование для деталей среднего литья. Детали среднего литья (рычаги, вилки, кронштейны, средние корпусные детали) следует обрабатывать с максимальной концентрацией операций на станке. Первую операцию рекомендуется выполнять так, чтобы базовая плоскость и базовые отверстия обрабатывались с одного установа.

Обработку деталей, имеющих отверстия в пяти плоскостях, целесообразно разделить на две операции: 1) подготовку базы на вертикально-расточных или фрезерных станках; 2) обработку отверстий (в том числе крепежных) и плоскостей с четырех сторон на многоцелевых станках.

Оборудование для корпусных и базовых деталей. При выборе оборудования здесь различают две группы деталей.

1. Корпуса коробчатой формы, характеризующиеся прямоугольными очертаниями, примерно равными габаритными размерами, наличием внутренних перегородок, значительным числом точных отверстий с параллельными и перпендикулярными осями. Для деталей данной группы может требоваться обработка по пяти-шести плоскостям. Для этого рекомендуется использовать станки с ЧПУ следующих типов: для черновой обработки — горизонтальные станки с ручной сменой инструмента; для получистовых операций (подготовки базовой плоскости и двух базовых отверстий, сверления всех крепежных отверстий) — вертикально-фрезерные с револьверной головкой; для чистовых операций (обработки трех плоскостей) — многоцелевые станки.

2. Корпуса, салазки и каретки — детали, у которых два габаритных размера (длина и ширина) значительно превышают третий (высоту) и в которых необходимо обрабатывать различные поверхности, направляющие, Т-образные пазы, отверстия 7-8-го квалитета. Черновую, получистовую и частично чистовую обработку этих деталей рекомендуется выполнять на продольно-фрезерных станках с ЧПУ.

Перечисленные требования и рекомендации по выбору оборудования не являются окончательными и абсолютными. На практике часто решающее значение имеют реальные условия производства.

Опубликовано в

Опубликовано в