СИСТЕМА КООРДИНАТ СТАНКОВ С ЧПУ

26 декабря, 2012

26 декабря, 2012  admin

admin

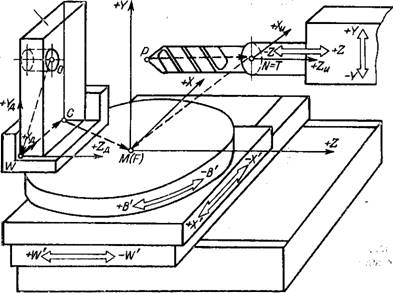

Работа станка с ЧПУ тесно связана с системами координат. Оси координат располагают параллельно направляющим станка, что позволяет при программировании обработки указывать направления и величины перемещения рабочих органов. В качестве единой системы координат для всех станков с ЧПУ соответствии с ГОСТ 23597—79 * (СТ СЭВ 3135—81) принята стандартная (правая) система, при которой оси X, У, Z (рис. 2.2) указывают положительные перемещения инструментов относительно подвижных частей станка. Положительные направления движения заготовки относительно неподвижных

|

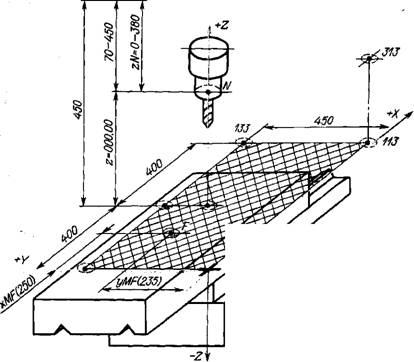

Рис. 2,2. Стандартная система координат станков с ЧПУ |

Частей станка указывают оси X', У, Z', Направленные противоположно осям X, У, Z. Таким образом, положительными всегда являются такие движения, при которых инструмент и заготовка удаляются друг от друга.

Круговые перемещения инструмента (например, угловое смещение оси шпинделя фрезерного станка) обозначают буквами А (вокруг оси X), В (вокруг оси У), С (вокруг оси Z), а круговые перемещения заготовки (например, управляемый по программе поворот стола на расточном станке) — соответственно буквами А', В', С. В понятие «круговые перемещения» не входит вращение шпинделя, несущего инструмент, или шпинделя токарного станка. Для обозначения вторичных угловых движений вокруг специальных осей используют буквы Д и Е.

Для обозначения направления перемещения двух рабочих органов вдоль одной прямой используют так называемые вторичные оси: U (параллельно X), V (параллельно У), W (параллельно Z). При трех перемещениях в одном направлении применяют еще и так называемые третичные оси: Р, Q, R (см. рис. 2.2).

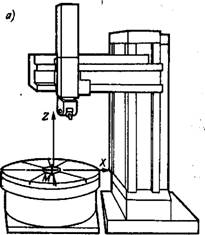

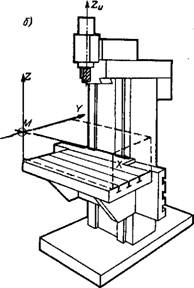

Система координат станка. У станков различных типов и моделей системы координат размещают по-разному (рис. 2.3), определяя при этом положительные направления осей и положение начала координат (нуль станка М).

Система координат станка является главной расчетной системой, в которой определяются предельные перемещения, начальные и текущие положения рабочих органов станка. При этом положения рабочих органов станка характеризуют их базовые точки, выбираемые с учетом конструктивных особенностей отдельных управляемых по программе узлов станка. Так, базовыми служат точки: для шпиндельного узла — точка N пересечения торца шпинделя с осью его вращения (рис. 2.4); для суппорта токарно-револь - верного станка — центр поворота резцедержателя в плоскости, параллельной направляющим суппорта и проходящей через ось вращения шпинделя, или точка базирования инструментального блока; для крестового стола — точка пересечения его диагоналей или специальная настроечная точка, определяемая конструкцией приспособления; для поворотного стола — центр поворота на зеркале стола и т. д.

Базовая точка может быть материально выражена точным базовым отверстием в центре стола станка (например, точка F На рис. 2.4).

В технической документации пределы возможных смещений рабочих органов, как правило, указывают пределами смещения базовых точек.

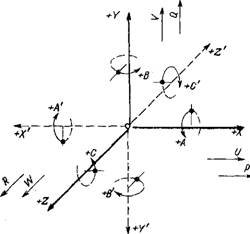

Систему координат станка, выбранную в соответствии с рекомендациями ГОСТ 23597—79* (см. рис. 2.2), принято называть стандартной. В этой системе положительные направления осей координат определяются по правилу правой руки. Большой палец (рис. 2.5, а) указывает положительное направление оси абсцисс (Я), указательный — оси ординат — (Y), средний — оси аппликат (Z). Положительные направления вращений вокруг этих осей определяются другим правилом правой руки. Согласно этому правилу, если расположить большой палец по направлению оси, то остальные согнутые пальцы укажут положительное направление вращения (рис. 2.5,6).

|

3* |

|

67 |

Ориентация осей стандартной системы координат станка связывается с направлением движения при сверлении на сверлильных, расточных, фрезерных и токарных станках. Направление вывода

|

|

|

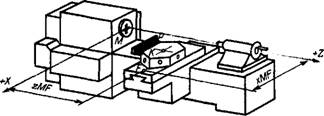

Рис. 2.3. Размещение координатных систем у различных станков с ЧПУ: о — карусельный; б — вертикально-фрезерный |

Сверла из заготовки принято в качестве положительного для оси Z, т. е. ось Z всегда связывается с вращающимся элементом станка — шпинделем. Ось X перпендикулярна к оси Z и параллельна плоскости установки заготовки. Если такому определению соответствуют две оси, то за ось X принимают ту, вдоль которой возможно большее перемещение узла станка. При известных осях X и Z ось Y Однозначно определяется из условия расположения осей в правой прямоугольной системе координат.

Начало стандартной системы координат станка обычно совмещают с базовой точкой узла, несущего заготовку, зафиксированного в таком положении, при котором все перемещения рабочих органов станка могли бы описываться положительными координатами (см. рис. 2.3, 2.4). Точка М, принятая за начало отсчета системы координат станка, называется нулевой точкой станка или нулем станка. В этом положении рабочие органы (базовые точки), несущие заготовку и инструмент, имеют наименьшее удаление друг от друга, а отсчетные элементы станка определяют нуль отсчета на табло цифровой индикации.

|

Рис. 2.4. Система координат вертикально-сверлильного станка с ЧПУ |

Например, у вертикально-сверлильного станка (см. рис. 2.4) базовой точкой F стола является центр стола, в котором выполнено отверстие диаметром 40Н8. Базовой точкой шпинделя является точка N — центр отверстия шпинделя в плоскости торца шпинделя. Конструкцией станка определено, что стол может смещаться по оси X (продольная ось стола) на 400 мм вправо и влево относительно центрального положения базовой точки. Возможные смещения стола оси Y (поперечные) составляют 450 мм. Таким образом, прямоугольник (на рис. 2.4 заштрихован), образованный линиями возможного смещения точки F по осям X и Y, определяет возможную зону обработки заготовок инструментом, ось

|

|

^ ' F4-X(+YiMU+Z)

+А(+Вши+С)

Рис. 2.5. Правило правой руки; а — положительные направления осей координат; б — положительные направления вращений

Которого совпадает с осью шпинделя. Эта зона (ее часто называют рабочей зоной) у рассматриваемого станка в плоскости ограничена размерами 800X450 мм.

Наличие данных о зоне обработки обязательно, так как они определяют возможности станка при программировании перемещений обрабатываемых заготовок.

Для того чтобы отсчет перемещений стола по осям X и У всегда был положительным, нуль станка М принимают размещенным в одном из углов рабочей зоны (см. рис. 2.3,6). Естественно, что положение точки М является фиксированным и неизменным, и в этом случае точка М будет являться началом координат станка. Тогда положение точки F Может быть задано [3] координатами XMF и YMF относительно точки М.

Для рассматриваемого станка (см. рис. 2.4) положение точки F будет изменяться в пределах 0—800 мм по оси X и 0—450 мм По оси У. Возможное смешение торца шпинделя в направлении оси Z составит 380 мм (70— 450 мм). При этом за начало перемещения принимается нижнее (предельное) положение торца относительно зеркала стола, при котором расстояние от торца до зеркала стола равно 70 мм.

При работе станка табло индикации на панели УЧПУ отражает истинное положение базовых точек станка относительно нуля станка.

Для рассматриваемого примера это положение точки F относительно точки М и точки N Относительно нулевого уровня в соответствующей системе XYZ координат станка. Для взаимного положения рабочих органов станка, показанного на рис. 2.4, на табло индикации будут данные: Х250.00, Y235.00 и Z000.00. Для положения, когда ось шпинделя будет совмещена с точкой 133, табло индикации покажет Х800.00, Y450.00 и Z000.00. В положении, когда точка N будет совмещена с точкой 313, на табло индикации будут значения: Х800.00, Y000.00 и Z380.00 и т. д.

На рассматриваемом станке в положении, когда ось шпинделя будет совмещена с нулевой точкой М, а его торец находится на расстоянии 70 мм от зеркала стола, на табло цифровой индикации по всем программируемым координатам (X, Y, Z) будут показаны нули.

Таким образом, если на данном станке обрабатывать деталь с использованием абсолютного отсчета, то все ее координаты (рис. 2.6) должны быть определены относительно нулевой точки М станка.

Обычно в нулевую точку станка рабочие органы можно переместить путем нажатия кнопок на пульте управления станком или соответствующими командами УП. Точный останов рабочих органов в нулевом положении по каждой из координат обеспечивается датчиками нулевого положения.

Движения рабочих органов станка задаются в УП координатами или приращениями координат базовых точек в стандартной (правой) системе координат.

В рассматриваемом примере (см. рис. 2.4) это координаты XMF И YMF центра стола (базовой точки F) и координата ZN положения по высоте торца шпинделя (базовой точки N относительно нулевого уровня).

В паспортах станков с ЧПУ всех типов указаны координаты, которые закреплены за конкретным рабочим органом, и показаны направления всех осей, начало отсчета по каждой из осей и пределы возможных перемещений. Для того чтобы не было путаницы с положительными направлениями рабочих органов, связанных с заготовкой (обозначение осей со штрихом) и с инструментом (обозначение осей без штриха), при подготовке УП

|

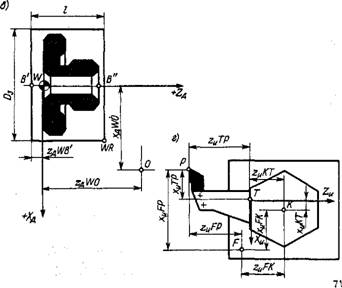

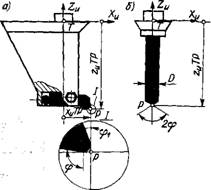

Рис. 2.7. Система координат инструмента: а — резец; б — сверло |

Всегда исходят из того, что инструмент движется относительно неподвижной заготовки. В соответствии с этим и указывают положительные направления осей координат на расчетных схемах, эскизах и другой документации, используемой при программировании. Другими словами, за основную при программировании принимают стандартную систему координат, в которой определены положения и размеры обрабатываемой детали, относительно которой перемещается инструмент. Принятое допущение корректируется системой УЧПУ таким образом, что если для реализации запрограммированного движения инструмента относительно заготовки необходимо переместить рабочий орган с инструментом, то это движение выполняется с заданным в УП знаком, а если требуется переместить рабочий орган с заготовкой, то знак направления движения изменяется на противоположный.

Система координат инструмента. Система координат инструмента предназначена для задания положения его режущей части относительно державки.

Инструмент описывается в рабочем положении в сборе с державкой (рис. 2.7). При описании всего разнообразия инструментов для станков с ЧПУ удобно использовать единую систему координат инструмента X„Z„, оси которой параллельны соответствующим осям стандартной системы координат станка и направлены в ту же сторону. Начало системы координат инструмента располагают в базовой точке Т инструментального блока, выбираемой с учетом особенностей его установки на станке. При установке блока на станке точка Т часто совмещается с базовой точкой элемента станка, несущего инструмент, например с точкой N (рис. 2.8).

Режущая часть инструмента характеризуется положением его вершины и режущих кромок. Вершина инструмента задается радиусом закругления г и координатами хкТР и ZKTP ее настроечной точки Р (см. рис. 2.7, а), положение которой относительно начала системы координат инструмента обеспечивается наладкой инструментального блока вне станка на специальном приспособлении. Положение режущей кромки резца задается главным ср и вспомогательным ф) углами в плане, а сверла — углом 2ср при вершине и диаметром D. Вершина вращающегося инструмента лежит на оси вращения, и поэтому для ее задания достаточно указать аппликату ZKTP.

Настроечная точка инструмента Р обычно используется в качестве расчетной при вычислении траектории инструмента, элементы которой параллельны координатным осям. Расчетной точкой криволинейной траектории служит центр закругления Ри при вершине инструмента (см. рис. 2.7, а).

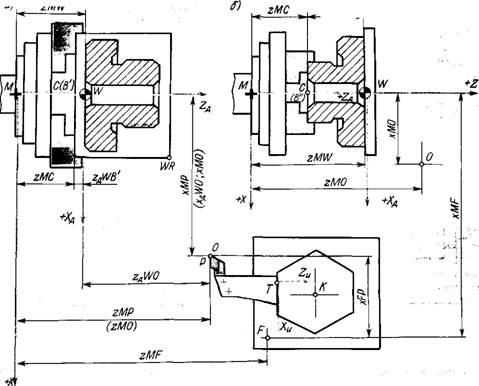

Связь систем координат. Таким обраЗом, при обработке детали на станке с ЧПУ (рис. 2.9, а) можно выделить три координатные системы. Первая — система координат станка XMZ, имеющая начало отсчета в точке М — нуль станка (рис. 2.9,6). В этой системе определяются положения базовых точек отдельных узлов станка, причем числовые значения координат тех или иных точек (например, точки F) выводятся на табло цифровой индикации станка. Вторая координатная система — это система координат детали или программы обработки детали XxWZa (рис. 2.9, в). И третья система — система координат инструмента XKTZ„ (рис. 2.9, г), в которой определено положение центра Р инструмента относительно базовой точки F (К, Т) элемента станка, несущего инструмент.

Система координат детали — это система, в которой определены все размеры данной детали и даны координаты всех опорных точек контура детали. Система координат детали переходит в систему координат программы — в систему, в которой даны координаты всех точек и определены все элементы, в том числе и размещение вспомогательных траекторий, которые необходимы для составления УП по обработке данной детали. Системы координат детали и программы обычно совмещены и представляются единои системой, в которой и производится программирование и выполняется обработка детали. Система назначается технологом-программистом в соответствии с координатной системой выбранного станка.

В этой системе, которая определяет положение детали в приспособлении, размещение опорных элементов приспособления, траектории движения инструмента и др., указывается так называемая точка начала обработки — исходная точка (О). Она является первой точкой для обработки детали по программе. Часто точку О называют «нуль программы». Перед началом обработки центр Р инструмента должен быть совмещен с этой точкой. Ее положение выбирает технолог - программист перед составлением программы исходя из удобства отсчета размеров, размещения инструмента и заготовок и др., стремясь во избежание излишних холостых ходов приблизить инструменты к обрабатываемой детали.

При многоинструментальной обработке исходных точек может быть несколько — по числу используемых инструментов, поскольку каждому инстру-

|

+Z |

|

Рис. 2.9. Системы координат при обработке на токарном станке |

Менту задается своя траектория движения.

Положение исходной точки О, как и любой другой точки траектории инструмента, переводится в систему координат станка из системы координат программы (детали) через базовую точку С Приспособления (О— W — С — М). Центр инструмента Р, заданный координатой в системе координат инструмента X„TZ„ (см. рис. 2.9, г), переводится в систему координат станка через базовую точку К суппорта, которая задана относительно базовой точки F(P— K — F — M).

Такая связь систем координат детали, станка и инструмента позволяет выдерживать заданную точность при переустановках заготовки и учитывать диапазон перемещений рабочих органов станка при расчете траектории инструмента в процессе подготовки программного управления.

Наладка станка для работы по УП упрощается, если нулевая точка станка находится в начале стандартной системы координат станка, базовые точки рабочих органов приведены в фиксированные точки станка, а траектория инструмента задана в УП перемещениями базовой точки рабочего органа, несущего инструмент, в системе координат станка. Это возможно, если базовая точка С приспособления определена в системах координат детали и станка. Если же траектория инструмента задана в УП перемещениями вершины инструмента в системе координат детали, то для реализации такой УП используют «плавающий нуль».

При программировании в ряде случаев за исходную принимают точку начала системы координат программы (детали). Тогда удобно, определив в системе положение базовых точек приспособления для детали, строить траекторию движения центра инструмента (см. гл. 1).

При токарной обработке чаще всего за начало координатной системы программы принимают базовую точку детали на базовом торце, при установке детали в приспособлении она совпадает с базовой точкой С на плоскости приспособления (рис. 2.10).

Исходная точка О назначается координатами хйWO и Z3W0 (рис. 2.10, а) относительно начала системы координат программы в месте, которое зависит от вида используемого .инструмента, конструкции суппорта или револьверной головки и координат вершины инструмента в системе координат инструмента.

Все три рассмотренные координатные системы на любом станке взаимосвязаны. В большинстве случаев в каждой данной программе расположение координатной системы программы неизменно относительно начала координатной системы станка.

На токарном станке (рис. 2.10, а) нулевая точка станка М, размещаемая на торце шпинделя, определяет положение координатных осей станка Z и X. Относительно нулевой точки при работе станка в абсолютной системе координат ведется отсчет перемещений базовой точки суппорта F. При этом текущие значения координат XMF и ZMF выводятся на табло цифровой индикации. При обработке данной детали всегда должна быть известна величина zMC — расстояние относительно точки М базовой точки С плоскости приспособления (токарного патрона), с которой при установке заготовки совмещается ее базовая точка В'.

Для координатной системы программы XaWZA (см. рис. 2.9, в и 2.10, а) характерно наличие исходной точки О, определенной координатами ZMWO и XaWO Относительно осей координатной системы, и точки WR — точки отсчета заготовки, имеющей размеры D3Xl-

В координатной системе программы задаются также все опорные точки программируемой траектории перемещения центра инструмента (инструментов), обеспечивающей обработку данной детали.

У заготовки может быть также определен припуск ZaWB' (положение точки В'), который должен быть удален при ее обработке во время второго установа, или смещение начала координатной системы (точки W) относительно базовой плоскости заготовки, т. е. величина ZAWB'.

На токарном станке начало системы координат инструмента (XHTZ„) принимают в базовой точке Т инструменталь

ного блока в его рабочем положении (см. рис. 2.9, г). Положения базовых точек инструментальных блоков, устанавливаемых на одном разцедержателе, определяют относительно его центра К приращениями координат Z„KT и ХпКТ. На одном суппорте может быть несколько резцедержателей, и в зависимости от характера работ (в патроне или в центрах) разцедержатель может занимать на суппорте токарного станка различные положения. В связи с этим центр резцедержателя должен быть определен приращениями координат Z„FK и хиFK Относительно базовой точки суппорта F. В частном случае, когда на суппорте находится один непереставляемый резцедержатель, базовая точка суппорта может быть совмещена с центром поворота резцедержателя или с базовой точкой инструментального блока.

При закреплении заготовки на станке (рис. 2.10, а) технологическая база для обработки детали в данном установе совмещается с соответствующей опорной поверхностью приспособления (совмещаются точки С и В'). Это позволяет увязать между собой системы координат программы и станка.

|

ZAWB"(Z„WC) |

|

Рис. 2.10. Связь систем координат при обработке на токарном станке |

Так как оси вращения шпинделя токарного станка и обрабатываемой детали совпадают, достаточно для увязки этих систем координат определить аппликату точки W начала системы координат программы в системе координат станка. Для случая, когда оси аппликат систем координат программы и станка направлены в одну сторону, ZMW = ZMC — Z^WB', где ZMC и ZWB' — аппликаты базовых точек в системах координат станка и программы с соответствующими знаками. В данном случае (см. рис. 2.10, а) ZMW=ZMC— (—ZaWB') =ZMC + ZaWB'. Если же оси аппликат этих систем направлены в противоположные стороны (рис. 2.10, б), то ZMW = ZMC + ZRWB", Где ZAWB" — аппликата положения базовой точки В" детали при обработке ее на втором установе. Естественно, в данном случае принято, что положение базо-

Вой точки С приспособления относительно точки М остается постоянным, т. е. равным гМС, как и при обработке детали на первом установе.

Тогда положение точки О, заданное координатами XnWO и ZAWO в системе координат программы, определится координатами хМО и ZMO в системе координат станка:

ХМО = х0; ZMO = ZMW±Z0,

Где знак « + » ставится при одинаковых, а знак «—» при противоположных направлениях осей аппликат обеих систем координат. Координаты хо и г0 определяют положение точки О в системе координат детали (программы).

Таким образом, с учетом размещения координатной системы программы и координатной системы инструмента относительно базовых точек станка М и F можно определить текущие значения координат (ZMP и хМР) центра инструмента Р В координатной системе станка XMZ. При этом следует иметь в виду, что вылет инструмента х„ТР и Z„TP определен его наладкой, а положение точки Т (величины х„КТ и Z„KT) относительно центра резцедержателя К задано технической характеристикой станка. Заданными должны быть и величины ZKFK и XKFK, Определяющие положение точки К относительно базовой точки F. Тогда

XMP = XMF + XKFK + X„KT + X„TP- ZMP = ZMF + Z«FK + Z„KT + Z„TP.

При определении координат хМР и zMP необходимо учитывать направления составляющих величин.

Если базовая точка суппорта F Совмещена с базовой точкой инструментального блока Т, то текущие значения координат центра инструмента определятся лишь с учетом вылета инструмента, т. е. его координат в системе координат инструмента:

XMP = XMF(T)+X»TP ZMP = ZMF(T) + ZJP. Естественно, что перед началом работы по программе (рис. 2.10, а) центр инструмента Р должен быть совмещен с исходной точкой О и его положение в координатной системе станка долж

но определяться координатами zMPО и ХМР0:

ZMP0 = zMW + z^WO = zMO;

XMP0 = XzWO = XMO,

Где ZMO, хМО — координаты исходной точки в системе координат станка.

При программировании следует принимать во внимание диапазон перемещений рабочих органов станка (рабочую зону), который задается предельными координатами базовых точек этих органов в стандартной системе координат станка. На рис. 2.11 заштрихована рабочая зона перемещения суппорта токарного станка, базовая точка которого F может находиться в любой точке плоскости, ограниченной абсциссами xMFmax и XMFmin и аппликатами ZMFmax и ZMFmin.

Сказанное справедливо для каждого из инструментов, используемых в работе по программе при обработке детали на токарном станке. Перед началом работы центр каждого инструмента (точка Р) должен быть выведен в исходную точку О, от которой программируется траектория инструментов для обработки тех или иных поверхностей. На рис. 2.11 штрихами показана последовательность перевода в систему координат станка траектории центра инструмента (Р — Т — К — F — М) и текущей точки О этой траектории (0-W-C-M).

|

Деталь |

|

Рис. 2.12. Связь систем координат на сверлильно-расточном станке |

Подобная же последовательность может быть определена и для работы инструментом на сверлильно-расточном станке (рис. 2.12).

Опубликовано в

Опубликовано в

Координатная пробивка отверстий в листовом металле – это достаточно современная технология, позволяющая получить в материале отверстие необходимого размера и в нужном порядке. Величина и форма отверстий может быть совершенно различной. Пробивка обычно используется в изготовлении крупных партий однотипных деталей/заготовок…