Формование железобетонных изделий

25 декабря, 2012

25 декабря, 2012  admin

admin • Задача технологического комплекса формования изделий состоит в получении плотных изделий заданных формы и размеров что обеспечивается применением соответствующих форм, а их высокая плотность достигается уплотнением бетонной смеси.

Комплекс технологических операций процесса формования может быть условно разделен на две группы: первая включает операции по изготовлению и подготовке форм (очистке, смазке, сборке), вторая—уплотнение бетона изделий и получение их заданной формы. Не менее важны при этом и транспортные операции, стоимость которых в общих затратах может достигать 10... 15%, а в отдельных случаях технико-экономический анализ возникающих при данной технологической схеме формования транспортных операций определяет организацию технологического процесса в целом. Наиболее характерным в данном случае является изготовление крупноразмерных особо тяжелых изделий — балок, ферм, пролетных строений мостов, когда по причине значительных затрат на их перемещение изготовление таких изделий организуют на одном месте, т. е. применяют стендовую схему организации процесса.

В общем технологическом комплексе изготовления железобетонных изделий операции формования и ускоренного твердения бетона занимают определяющее место. Все другие операции — приготовление бетонной смеси, изготовление арматуры — являются в какой-то степени подготовительными.

• Формы и смазочные материалы для них. Для изготовления железобетонных изделий применяют формы деревянные, стальные и железобетонные, а иногда металложелезобетонные. Следует отметить, что вопрос выбора материала форм весьма принципиален как в техническом, так и в экономическом отношениях. Потребность в формах завода сборного железобетона огромна. Объем форм на большинстве заводов должен быть не менее объема выпускаемых заводом изделий в течение суток при искусственном твердении и в 5,..7 раз больше при естественном их вызревании. В ряде случаев потребность в формах определяет общую металлоемкость производства (массу единицы металла к единице выпускаемой продукции), существенно влияющую на технико-экономические показатели предприятия в целом. При этом следует иметь в виду также, что формы работают В наиболее тяжелых технологических условиях; они систематически подвергаются сборке и разборке, очистке приставшего к ним бетона, динамическим нагрузкам при уплотнении бетонной смеси и транспортировании, действию паровой среды в период отвердения изделий. Все это неизбежно отражается на продолжительности их службы и требует систематического пополнения парка форм.

Если иметь в виду единовременные затраты на организацию завода железобетонных изделий, то деревянные формы оказываются наиболее целесообразными. Однако срок службы их и качество изделий, получаемых в таких формах, невысок. Оборачиваемость деревянных форм в производстве не превышает десяти, после чего формы теряют необходимую жесткость, нарушаются их размеры и конфигурация формовочной емкости. Металлические формы выдерживают до 1000 оборотов.

Металлические формы наиболее характерны для специализированных предприятий сборного железобетона. Долговечность, сохранность размеров, простота сборки и разборки, высокая жесткость, исключающая деформацию изделий в процессе изготовления и транспортирования, — вот те достоинства металлических форм, определившие их широкое применение. Недостатки металлических форм заключаются в том, что они существенно повышают металлоемкость предприятия, ухудшая этим технико- экономические показатели проекта.

Удельная металлоемкость форм зависит от вида формуемых в них изделий и схемы организации процесса формования. Наименьшая металлоемкость при стендовом способе; она составляет 300...500 кг металла форм на каждый 1 м3 объема изделия. При изготовлении изделий в перемещаемых формах по поточно - агрегатной технологии металлоемкость достигает в среднем 1000 кг/м3 для плоских изделий (панелей, настилов), 2000... 3000 кг/м3 для изделий сложного профиля (лестничных маршей и площадок, балок и прогонов таврового сечения, ребристых панелей). Наибольшей металлоемкостью форм отличается организация процесса формования по конвейерной схеме, при которой изделия формуются на вагонетках-поддонах. Металлоемкость форм в этом случае достигает 7...8 т металла на каждый 1 м3 формуемого в них изделия, т. е. масса формы в 3 раза и более превышает массу изделия в форме. Этот технико-экономический показатель является важной характеристикой при проектировании заводов с конвейерной технологией.

Металложелезобетонные формы, мало еще распространенные, занимают промежуточные технико-экономические показатели: первоначальные затраты на их изготовление оказываются не ниже, чем металлических, но они отличаются в 1,5...2 раза большей массой, что сказывается на транспортных расходах. Достоинство металложелезобетонных форм заключается в том, что они позволяют сократить в 2...3 раза затраты металла на изгот товление формы. Металл в этом случае расходуется только на бортовую оснастку формы, тогда как поддон, отличающийся наибольшей металлоемкостью (он должен иметь высокую жест кость), изготовляется железобетонным.

Независимо от материала к формам предъявляются следуй щие общие требования: обеспечение необходимых форм и раз меров изделий и сохранность их в процессе всех технологических операций; минимальная масса по отношению к единице массы изделия, что достигается рациональной конструкцией форм; простота и минимальная трудоемкость сборки и разборки форм; высокая жесткость и способность сохранить свою форму и размеры при динамических нагрузках, неизбежно возникающих при транспортировании, распалубке изделий и сборке форм.

Особую значимость для качества изделий и сохранности форм имеет правильный выбор смазочных материалов, препятствующих сцеплению бетона с материалом формы. Смазка должна хорошо удерживаться на поверхности формы в процессе всех технологических операций, обеспечивать возможность ее механизированного нанесения (распылением), полностью исключать сцепление бетона изделия с формой и не должна портить внешнего вида изделия. Этим требованиям в значительной степени удовлетворяют смазочные материалы следующих составов: масляные эмульсии с добавкой кальцинированной соды; масляные смазки— смесь солярового (75%) и веретенного (25%) масел или машинного масла (50%) и керосина (50%) и др. • Особенности формования и изготовления изделий различными способами. Формование изделий при стендовом способе, т. е. В неперемещаемых формах, осуществляется на-плоских стендах, в матрицах и кассетах. Плоский стенд представляет собой бетонную гладкую отшлифованную площадку, разделенную на отдельные формовочные линии. В тело бетона закладывают отопительные приборы в виде труб, по которым пропускают пар, горячую воду или в них располагают электроспирали. Перед формованием на стенде собирают переносные формы, в которые после их смазки укладывают арматуру и подают бетонную смесь посредством бетоноукладчика, перемещающегося по рельсам над каждой линией. По способу организации работы плоские стенды делят на протяжные, пакетные и короткие.

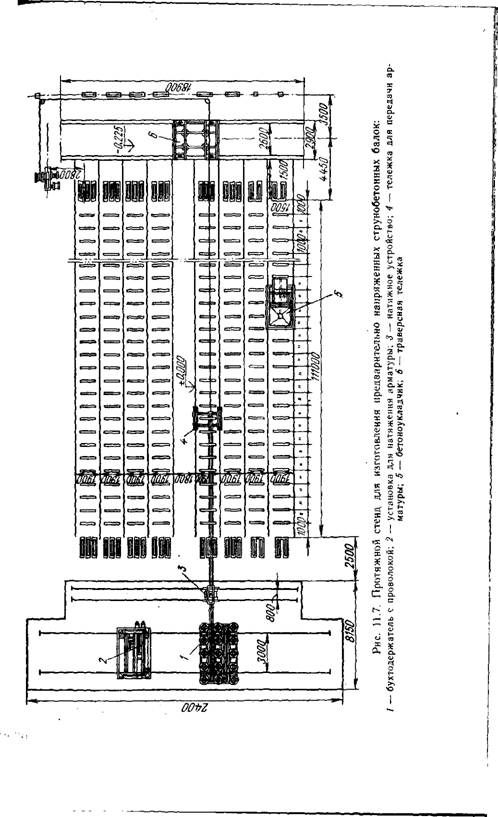

Протяжные стенды получили такое название потому, что стальная проволока, сматываемая с бухт, расположенных в торце стенда, с помощью крана или специальной тележки протягивается по линии формования к противоположному торцу стенда, где закрепляется на упорах (рис. П.7). Эти стенды используют для изготовления длинномерных изделий с большим поперечным сечением, имеющих большую высоту, а также для изготовления изделий, армированных стержневой арматурой. В настоящее время наиболее механизированным является стенд типа ГСИ (6242), расположенный в неглубоком лотке. Изготовление изделий на этом стенде осуществляется следующим образом. Бухты с проволокой располагают в створе формуемых изделий, а концы проволок с помощью клиньев закрепляют в захватах, установ-

Ленных на специальных тележках. Затем с помощью крана ил лебедки, установленной на противоположном конце стенда, ХеИ лежка перемещается, увлекая за собой разматывающуюся бухт проволоку. В - конце стенда захват вместе с арматурный проволоками снимают и закрепляют на упорах. и

Натяжение арматуры (2... 10 проволок одновременно) осуще ствляют с помощью домкратов, после этого производят укладки и уплотнение бетонной смеси. Способ уплотнения выбирают в зависимости от вида формуемых изделий — поверхностными, глубинными и навесными вибраторами. После уплотнения бетонной смеси изделие укрывают, подают пар и производят тепловлаж- ностную обработку по заданному режиму.

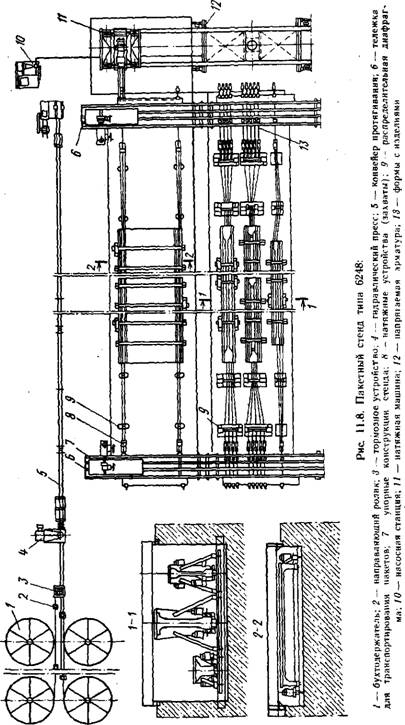

Пакетные стенды (рис. 11.8) отличаются от протяжных тем что проволочная арматуры собирается в пакеты (пучки) на специальных пакетных столах или установках. Далее концы проволок закрепляют с помощью специальных зажимов, пакет переносят на линию стенда и закрепляют на упорах. Дальнейшие операции изготовления изделий на пакетных стендах оказываются теми же, что и на протяжных стендах. Пакетные стенды используют для изготовления изделий с небольшим поперечным сечением, а также для изделий, изготовляемых из отдельных элементов с последующим натяжением арматуры на затвердевший бетон.

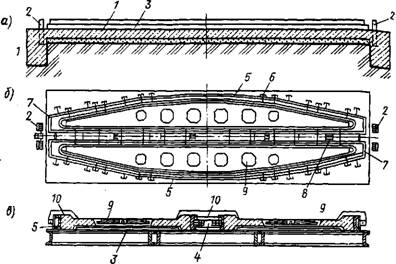

Короткий стенд состоит из отдельных стационарных формовочных постов в виде силовых форм (рис. 11.9), предназначенных для изготовления предварительно напряженных железобетонных ферм, балок и других конструкций для промышленного строительства. Короткие стенды могут быть одноярусными, когда формование изделий осуществляется по высоте в один ряд, и многоярусными (пакетными), когда формование изделий осуществляется в несколько рядов по высоте. Вся технология изготовления изделий: подготовка стенда, натяжение арматуры, укладка и уплотнение бетонной смеси, тепловлажностная обработка и, наконец, распалубка изделий — осуществляется теми же методами, что и при изготовлении изделий на длинных стендах. Однако преимуществом короткого пакетного стенда по сравнению с длинным является более полное использование производственной площадки цеха.

При кассетном способе формование и твердение изделий осуществляются в неподвижной вертикальной форме-кассете (рис. 11.10). Кассета представляет собой ряд отсеков, образованных стальными или железобетонными вертикальными стенками. В каждом отсеке формуется одно изделие. Таким образом, количество изделий, одновременно формуемых в кассете, соответствует числу отсеков. Это существенно повышает производительность труда, а изготовление изделий в вертикальном положении резко сокращает производственные площади, что является •важнейшим преимуществом кассетного способа. Бетонную смесь подают к кассетной установке насосом по бетоноводу, а затем

|

|

|

Рис. 11.9. Стендовая силовая форма для изготовления железобетонных балок Длиной 18 м: А — разрез по основанию стенда; б—план; в — поперечный разрез; 1 — железобетонный стенд; 2—торцовые упоры; 3—поддон с коробами для образования проемов в полке балок; 4 — разделительный съемный вкладыш между двумя балками; 5 — бортовая опалубка; 6— винты для передвижения и раскрепления бортоснастки; 7 — торцовые борта формы; 8 — стенд для электронагрева арматурных стержней; 9 — вкладышн для образования проемов; 10 — шарнирные съемные рамки (ваймы) |

Через гаситель по гибкому шлангу в отсек, в который заранее укладывают арматуру. Уплотнение смеси производят навесными и глубинными вибраторами. Кассета имеет специальные паровые рубашки для обогрева изделий в период их тепловлажностной обработки. Для этой цели можно использовать и отдельные отсеки. Применяют также электропрогрев изделий. По достижении бетоном заданной прочности стенки отсеков кассеты несколько раздвигаются механизмом и изделие краном извлекается из кассеты.

При поточно-агрегатном способе укладку арматуры и бетонной смеси в форму и уплотнение смеси производят на одном технологическом посту, а твердение изделий — в специальных тепловых аппаратах (пропарочных камерах или автоклавах). При этом способе общий технологический- процесс расчленяется по операциям (рис. 11.11). Собранную смазанную форму с уложенной в нее арматурой устанавливают на виброплощадку, бетоноукладчиком заполняют бетонную смесь и включают виброплощадку. Отформованное изделие вместе с формой краном переносят в пропарочную камеру, а затем, после осмотра ОТК, на тележке вывозят на склад. Бетонная смесь из бетоносмесительного отделения к бетоноукладчикам поступает по эстакаде. На каждой линии, обозначенной на рисунке римскими цифрами, дополни-

Рис. 11.10, Кассетно-формовочная машина: / — рама; 2 — упоры для обжатия кассеты; 3— бетонопровод; 4 — гаситель (циклон) для бетонной смеси; 5 — гибкий шланг для загрузки смесн в формы; б—роликовые опоры разделительных стенок; 7—навесные вибраторы; 8 — вертикальные разделитель ные стенки кассеты; 9 — подводка пара в тепловые отсеки; 10 — гидроцилиидр для привода с распорных рычагов; II — рычажная система для сборки и разборки кассет

Тельно предусмотрены посты отделки изделий, укладки арматуры, распалубки форм, их очистки и смазки. Отдельные посты могут быть объединены, а пост отделки изделий перенесен к месту распалубки.

Конвейерный способ отличается от поточно-агрегатного большой расчлененностью технологических операций по отдельным специализированным постам. Всего таких постов на конвейерной линии до девяти: распалубка изделий, чистка и смазка форм, осмотр форм, укладка арматуры и закладных деталей, укладка бетонной смеси, уплотнение ее, выдержка изделий перед тегою - влажностной обработкой (рис. 11.12). Формование изделий при конвейерном способе производят на вагонетках-поддонах, оснащенных специальной оснасткой, образующей стенки формы. Размер поддона 7X4,5 м, что позволяет одновременно формовать одно изделие площадью 6,8X4,4 м или несколько изделий равновеликой площади путем установки на поддоне разделительных деталей.

В процессе выполнения операций формовочного комплекса вагонетка посредством толкателя ритмично, через каждые 12... 15 мин, перемещается от поста к посту по специально проложенным путям. Сформованное изделие подвергается затем пропари - ванию в камере непрерывного действия, имеющей несколько ярусов по высоте. Подъем изделий с формой на верхние ярусы и спуск их после окончания тепловлажностной обработки осуществляются специальными подъемниками-снижателями, установленными со стороны загрузки и разгрузки камер.

Управление перемещением вагонеток производится оператором дистанционно с пульта управления. При этом способе преду-

Сматривается дистанционное выполнение и управление большинства операций формования. С этой целью производится максимальное членение процесса формования на отдельные операции с организацией соответствующих специализированных постов, что является необходимым фактором автоматизации производства.

В настоящее время изготовление железобетонных плит перекрытий и панелей внутренних стен, включая предварительно напряженных из тяжелого бетона для жилищного и гражданского строительства, ведут на двухъярусных станах. Двухъярусный стан работает по принципу вертикально замкнутого конвейера тележечного типа с формами-вагонетками, перемещаемыми по рельсовым путям верхнего и нижнего ярусов. Передвижение состава вагонеток пульсирующее. Стан состоит из подъемника - снижателя бетоноукладчика, вибронасадки, разравнивающей рейки, заглаживающего валика, затирочной машины, устройства Для перемещения форм-вагонеток и щелевой камеры для тепло - влажностной обработки.

Технологический процесс изготовления изделий на двухъярусном стане складывается из следующих основных операций. Подъемник, расположенный в конце конвейера, подает форму-вагонетку с нижнего (заглубленного) яруса на верхний, толкатель передвигает ее на первый пост, где мостовой кран извлекает изделие из' формы. Освободившуюся форму подают на пост чистки и смазки. На следующих постах укладывают обычную или предварительно напряженную арматуру (на поддоне установлены упоры для восприятия натяжения рабочей арматуры), фиксируют закладные детали, монтируют скрытую электропроводку и внутренние трубопроводы, замоноличиваемые в тело панели. Подготовленная форма поступает в зону формования вдоль стана где на своем пути встречает бетоноукладчик, который, перемещаясь перпендикулярно направлению движения формы, подает бетон в форму через отверстие вибронасадки по всей ширине формы, уплотняет ее и заглаживает специальными приспособлениями (рейками, валиками и дисковой затирочной машиной)

После частичной тепловлажностной обработки на верхнем ярусе изделие с формой-вагонеткой поступает с помощью сни - жателя в нижний ярус стана, где происходят тепловлажностная обработка и остывание панели.

Опубликовано в

Опубликовано в