Гипсовые вяжущие вещества

13 декабря, 2012

13 декабря, 2012  admin

admin Гипсовые вяжущие вещества делят на две группы: низкообжиговые и высокообжиговые.

• Низкообжиговые гипсовые вяжущие вещества получают при нагревании двухводного гипса CaS04-2H20 до температуры 150...160°С с частичной дегидратацией двуводного гипса и переводом его в полуводный гипс СаЭО-гО. бНгО.

• Высокообжиговые (ангидритовые) вяжущие получают обжигом двуводного гипса при более высокой температуре до 700... 1000°С с полной потерей химически связанной воды и образованием безводного сульфата кальция — ангидрита CaS04. К низкообжиговым относится строительный, формовочный и высокопрочный гипс, а к высокообжиговым — ангидритовый цемент и Эстрих-гипс.

Сырьем для производства гипсовых вяжущих служат природ, ный гипсовый камень и природный ангидрид CaS04, а также отходы химической промышленности, содержащие двуводный или безводный сернокислый кальций, например фосфогипс. Возможно применение гипсосодержащего природного сырья в виде сажи ц глиногипса.

• Гипсовым вяжущим называют воздушное вяжущее вещество состоящее преимущественно из полуводного гипса и получаем путем тепловой обработки гипсового камня при температур 150...160°С. При этом двуводный гипс CaS04-2H20, содержа щийся в гипсовом камне, дегидратирует по уравнению

CaS04-2H20 = CaS04-0,5H20 + 1,5Н20

В этих условиях образуются мелкие кристаллы полуводного сернокислого кальция ^-модификации; такой гипс обладает повышенной водопотребностью (60...65% воды). Избыточная вода, т. е. сверхпотребная на гидратацию гипса (15%), испаряется, образуя поры, вследствие чего затвердевший гипс имеет высокую пористость (до 40%) и соответственно небольшую прочность.

Производство гипса складывается из дробления, помола и тепловой обработки (дегидратации) гипсового камня. Имеется несколько технологических схем производства гипсового вяжущего: в одних помол предшествует обжигу, в других помол производится после обжига, а в третьих помол и обжиг совмещаются в одном аппарате. Последний способ получил название обжига гипса во взвешенном состоянии. Тепловую обработку гипсового камня производят в варочных котлах, сушильных барабанах, шахтных или других мельницах.

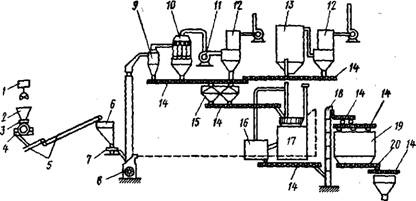

Наиболее распространена схема производства гипсового вяжущего с применением варочных котлов (рис. 5.1). Гипсовый камень, поступающий на завод в крупных кусках, сначала дробят, затем измельчают в мельнице, одновременно подсушивая его. В порошкообразном виде камень направляют в варочный котел периодического или в установку непрерывного действия. Последняя имеет в 2...3 раза выше производительность, но еще находится в стадии практического освоения.

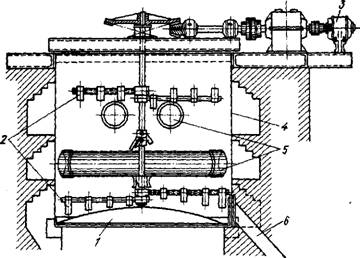

Варочный котел периодического действия (рис. 5.2) представляет собой обмурованный кирпичом стальной котел 4 со сферическим днищем 1, обращенным выпуклой стороной внутрь цилиндра. Для перемешивания гипса в котле имеется мешалка 2, Приводимая в движение электродвигателем 3. Раскаленные топочные газы обогревают днище и стенки котла, а также проходят через жаровые трубы 5 внутри котла и в охлажденном состоянии удаляются по дымовой трубе. Продолжительность варки 90... 180 мин. При варке в котле гипс не соприкасается с топочными газами, что позволяет получать чистую продукцию, не загрязненную золой топлива.

Гипсовое вяжущее в сушильных барабанах получают путем обжига гипсового камня в виде щебня размером до 20 мм.

|

Рис. 5.1. Технологическая схема производства строительного гипса с применением Варочных котлов: |

|

S |

/__ мостовой грейферный кран; 2 — бункер гипсового камня; 3 — лотковый питатель;

4 — шековая дробилка; 5 — ленточные транспортеры; & — бункер гипсового щебня; 7— тарельчатый питатель; 8 — шахтиая мельница; 9 — сдвоенный циклон; 10 — батарея циклонов; // — вентилятор; 12 — рукавиые фильтры; 13 — пылеосадительиая камера; 14 _ шнеки; 15 — бункер сырого молотого гипса; 16—камера томления; 17— гнпсо - вароч'ный котел; 18 — элеватор; 19 — буикер готового гнпса; 20 — скребковый транспортер

|

Рис. 5.2. Варочный котел для изготовления строительного гипса: 1 — дннше; 2 — смеситель; 3 — электродвигатель; 4 — котел; 5 — жаровые трубы; б — Выгрузочный желоб |

Обжиговой частью сушильного барабана служит наклонный стальной цилиндр диаметром до 2,5 м и длиной до 20 м, установленный на роликовых опорах и непрерывно вращающийся. Гипсовый щебень подается в барабан с приподнятой стороны и в

результате вращения наклонного барабана перемещается в сторону наклона. Из топки в барабан поступают раскаленные ды. мовые газы, которые при движении вдоль барабана обжигают гипсовый камень, а с противоположной стороны удаляются вентилятором. Далее гипсовый камень измельчают в мельницах.

При обжиге гипса во взвешенном состоянии совмещают две операции: измельчение и обжиг. В мельницу (шахтную, шаровую или роликовую) подают гипсовый щебень и одновременно нагнетают горячие дымовые газы. Образующиеся при размоле мельчайшие зерна гипса товарной фракции увлекаются из мельницы потоком дымовых газов и в процессе транспортирования в раскаленном газовом потоке обжигаются. Пылевоздушная смесь поступает в циклоны и фильтры для осаждения гипса. Наибольшую производительность из рассмотренных схем имеет последняя, затем схема обжига в сушильных барабанах и, наконец, в варочных котлах. Однако первые две схемы существенно уступают по качеству продукции схеме с варкой гипса.

При затворении порошка гипса водой полуводный сернокислый кальций CaS04-0,5H20, содержащийся в нем, начинает растворяться до образования насыщенного раствора и одновременно гидратироваться, присоединяя 1,5 молекулы воды и переходя в двугидрат CaSC>4*2H20 по уравнению

CaS04 • 0,5Н20 + 1,5Н20 = Са S04 • 2Н20

Растворимость двугидрата примерно в 5 раз меньше растворимости исходного порошка — полугидрата CaS04-0,5H20. В результате образовавшийся насыщенный раствор полугидрата оказывается пересыщенным по отношению к двугидрату. Пересыщенный раствор в обычных условиях не может существовать — из него выделяются мельчайшие частицы твердого вещества — двуводного сернокислого кальция. По мере накопления этих частиц они склеиваются между собой, вызывая загустева - ние (схватывание) теста. Затем мельчайшие частицы гидрата начинают кристаллизоваться, определяя этим образование прочного гипсового камня. Дальнейшее увеличение прочности гипса происходит вследствие высыхания твердеющей массы и более полной кристаллизации при этом. Твердение гипса можно ускорить сушкой, но при температуре не выше 65°С во избежание обратной дегидратации двуводного гипса.

Быстрое схватывание гипса затрудняет в ряде случаев его использование и вызывает необходимость применения замедлителей схватывания (кератинового, известково-кератинового клея, сульфитно-дрожжевой бражки в количестве 0,1...0,3% от массы гипса). Замедлители схватывания уменьшают скорость растворения полуводного гипса й замедляют диффузионные процессы. При необходимости ускорить схватывание гипса к нему добавляют двуводный гипс, поваренную соль, серную кислоту. Одни из них повышают растворимость полуводного гипса, другие (дву - в0дный гипс) образуют центры кристаллизации, вокруг которых быстро закристаллизовывается вся масса.

Применяется гипсовое вяжущее для производства гипсовых и гипсобетонных строительных изделий для внутренних частей зданий (перегородочных плит, панелей, сухой штукатурки, приготовления гипсовых и смешанных растворов, производства декоративных и отделочных материалов, например искусственного мрамора), а также для производства гипсоцементно-пуццолано - вЫх вяжущих.

Ф Высокопрочный гипс является разновидностью полуводного гипса. Этот полуводный гипс а-модификации, который имеет более крупные кристаллы, обусловливающие меньшую водопотреб- ность гипса (40...45% воды), позволяет получать гипсовый камень с большей плотностью и прочностью. Получают его путем нагревания природного гипса паром под давлением 0,2...0,3 МПа с последующей сушкой при температуре 160...180°С. Прочность его за 7 сут достигает 15...40 МПа. Высокопрочный гипс выпусКают пока в небольшом количестве и применяют в основном в Металлургической промышленности для изготовления форм. ОдНако он успешно может заменить обыкновенное гипсовое вяжущее, обеспечив изделиям высокую прочность. • Формовочный гипс состоит в основном из кристаллов р-модификации и незначительного количества примесей. Он обладает Повышенной водопотребностью, а будучи затвердевшим, имеет высокую пористость. Это свойство формовочного гипса успешно используется в керамической и фарфорофаянсовой промышленности для изготовления форм.

Опубликовано в

Опубликовано в