ОБЖИГ КАРБОНАТНЫХ ПОРОД В ИЗВЕСТЕОБЖИГАТЕЛЬНЫХ ПЕЧАХ КИПЯЩЕГО СЛОЯ

20 декабря, 2012

20 декабря, 2012  admin

admin Сущность метода обжига в кипящем слое заключается в том, что через слой сыпучего материала, находящегося на решетке, пропускают восходящий поток газа со скоростью, при которой в слое происходит непрерывная циркуляция отдельных частиц. В таком состоянии материал приобретает текучесть, т. е. имеет сходство с жидкостью (псевдоожижение), подчиняясь законам гидравлики.

Сочетание псевдоожижения с применением измельченного материала (до 12 мм) способствует резкому увеличению поверхности соприкосновения материала с газом. Тепло переносится от одной части слоя к другой благодаря интенсивному перемешиванию частиц, что способствует выравниванию температуры по всему слою. Поэтому при обжиге в кипящем слое температуру газов можно поддерживать близкую к значению теоретической температуры разложения известняка, тогда как в шахтной или вращающейся печи температуру газов необходимо поддерживать на 200—300° С выше величины, необходимой для реакции разложения сырья.

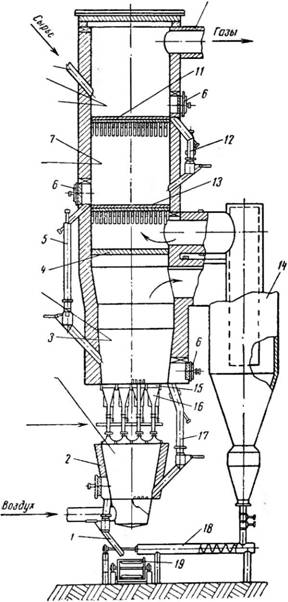

На рис. 106 представлена схема известеобжигательной печи кипящего слоя производительностью 300 т/сут. Она состоит из шахты с циклоном промежуточной очистки газов 14, газогоре - лочного устройства 16 и холодильника 2.

Шахта печи по высоте разделена на три камеры: два верхние 7 и 8 служат зонами сушки и подогрева известняка и нижняя 3 — зоной обжига.

Газораспределительные решетки 11 и 13 между камерами выполнены из шамотных кирпичей и снабжены отверстиями диаметром 60 мм. Шахта имеет стальной цилиндрический кожух, футерованный изнутри огнеупорным кирпичом. Внутренний диаметр шахты в зоне обжига 2,75 м.

В шахте устроены лазы с люками 6 для ремонта и очистки решеток. Сплошная перегородка 4 выполнена из огнеупорного кирпича и отделяет зону обжига от подготовительных зон. Камеры сообщаются между собой внешними переточными устройствами 5 и 12.

Для сжигания природного газа применяют горелки с предварительным смешением газа и воздуха. Газогорелочное устройство 16 печи состоит из нескольких трубчатых пучков-смесителей, соединенных вверху с дутьевыми колпачками стальной распределительной решетки 15.

I зона термоподго - 9

ТоВки сырья

8

IIгона терпоподго-

ТоВпи сырья

Зона обжига

Зона охлаждения

ТоппиВо

Рис 106 Известеобжигательная печь кипящего слоя производительностью 300 т/сут.:

I 5 12 и 17 — внешние нереточиые устройства, 2 — холодильник 3. 7. 8 — камеры, 4 — сплошная 'перегородка. 6- люк 9 - загрузочный пат - nvfioK 10 — патрубок для отвода газов, И. 13 н 15 — газораспредели Ильные решетки 14 - циклон, 16 - газогорелочное устройство. 18- V шнек, 19 - транспортер извести

Газовоздушная смесь продувается через отверстия колпачков в камеру 3 и сгорает в ней. Образующиеся при этом высокотемпературные продукты горения служат теплоносителем и ожи- жающей средой.

Работа печной установки происходит следующим образом. Известняк через патрубок 9 загружается в верхнюю камеру 8 Печи, где ожижается газами, имеющими температуру 600—650° С (I зона термоподготовки). Высушенный и подогретый известняк по переточному устройству 12 поступает в камеру 7, где поддерживается температура 700—750°С (II зона термоподготовки). Здесь известняк подвергается частичной декарбонизации (разложение MgC03), после чего он по перетоку 5 поступает в третью камеру (зону обжига) 3 с температурой 900—950° С.

Из зоны обжига известь по внешнему переточному устройству 17 выводится в холодильник 3 кипящего слоя. В холодильнике воздух нагревается за счет физического тепла извести и поступает в смесители газогорелочного устройства.

Из холодильника известь по перетоку 1 попадает на пластинчатый транспортер 19. Выходящий из зоны обжига запыленный газовый поток проходит очистку в циклоне 14 и затем через газораспределительную решетку 13 поступает в камеру 7. Осажденные в циклоне частицы извести шнеком 18 подаются периодически на транспортер 19.

Выходящие из камеры 8 газы содержат значительное количество пылевидных фракций известняка, в связи с чем они по патрубку 10 направляются в пылеулавливающую установку, состоящую из циклонов НИИОГАЗ и водяного скруббера.

Эксплуатация печи подтвердила высокую эффективность ее работы. Несмотря на неполную утилизацию тепла отходящих газов, расход условного топлива на обжиг 1 т воздушной извести активностью 85% составляет около 175 кг. Известь отличается равномерностью обжига при среднем содержании в ней активных окислов CaO+MgO до90%'. Высота псевдоожиженного слоя материала в камерах находится в пределах 1—1,2 м, а аэродинамическое сопротивление каждого из слоев — в пределах 400—500 мм вод. ст.

Печи кипящего слоя имеют большую единичную мощность и дают возможность полностью автоматизировать технологический процесс. Важное свойство кипящего слоя — малое время обжига (10—15 мин)—позволяет получать в печах этого типа высокомагнезиальную воздушную известь, пригодную для производства изделий автоклавного твердения.

Недостатками печей кипящего слоя являются значительный пылеунос мелких фракций материала из печи (до 30%) и возможность обжига лишь узких фракций известняка, например 0,3—2,5; 2,6—10; 3—12 мм. Эти свойства печей кипящего слоя существенно усложняют технологию подготовки сырья и систему газоочистки.

Опубликовано в

Опубликовано в

Интересная идея, а реализация ее есть? Хотелось бы познакомиться поближе и посмотреть на работу такой печи.

Спасибо за информацию, жду продолжения разговора.