Эксплуатация вращающихся печей Пуск и остановка

20 декабря, 2012

20 декабря, 2012  admin

admin Перед пуском вновь выстроенной или прошедшей капитальный ремонт вращающейся печи проверяют соответствие монтажа оборудования техническому проекту и выполняют сушку вращающейся печи, дымовой трубы и боровов.

Сушка вращающейся печи проводится в зависимости от времени года в течение 3—5 суток. Для этого в печи со стороны горячего конца клеткой выкладывают сухие дрова (на % диаметра печи). Дрова обливают жидким топливом и поджигают. Сушку ведут на естественной тяге при полностью открытом шибере дымовой трубы.

Первый период сушки (период вентиляции печи) ведут при умеренном горении дров. Температуру газов в печи в течение первых суток постепенно поднимают от 50 до 120° С. В период предварительного подогрева (1—2 суток) температуру газов в печи поднимают до 200° С. Окончательную сушку печи ведут 1—2 суток с доведением температуры газов ко дню окончания сушки до 500° С. После этого сушку считают законченной и приступают к постепенному охлаждению печи. На время охлаждения печи закрывают шибер дымовой трубы, люки и гляделки для устранения. подсосов в печь холодного воздуха.

Подготовка вращающейся печи к пуску. Перед пуском печи проверяют готовность оборудования технологической линии от склада сырья до склада извести. Осматривают состояние корпуса и футеровки печи и холодильника; приводов печи, холодильника и дымососа; электрической пусковой и сигнальной аппаратуры; контрольно-измерительных приборов и аппаратуры безопасной эксплуатации топливной системы.

При подготовке к пуску вращающейся печи, работающей на природном газе, ответственный за газовое хозяйство совместно с обжигальщиком извести осматривает задвижки и предохранительно-запорный клапан газопровода, проверяя, чтобы рабочая и контрольная задвижки перед горелкой были закрыты, а задвижка на «свечу» открыта; проверяют исправность системы отсечки подачи газа в горелку при падении давления газа в сети и при остановке дымососа; убеждаются в исправности газовой аппаратуры и приборов КИП; проверяют наличие необходимого давления в газопроводе (не ниже 1,5 кГ/см2).

При подготовке к пуску вращающейся печи на жидком топливе проверяют исправность мазутапровода, паропровода, мазутного насоса и контрольно-измерительных приборов топливной системы. Температура подогрева мазута должна быть в зависимости от марки мазута в пределах 80—105°С.

При подготовке к пуску вращающейся печи с конвейерной решеткой тщательно осматривают решетку, проверяя исправность ее комплектующего оборудования. При этом убеждаются, что щели колосников очищены, а колосники свободно ходят в шарнирах; валики и бортовые щеки не имеют смещения; подшипники приводного, натяжного и поддерживающих валов смазаны; шибер для регулирования высоты слоя установлен в заданном положении; правильно установлены съемные ножи; футеровка кожуха и пересыпного лотка находится в исправном состоянии и т. п.

Затем приступают к пуску линии подготовки сырья перед его подачей во вращающуюся печь. Пускают конвейерную решетку и включают линию подачи в нее сырья. Решетку теплообменника загружают кусковым сырьем на всю длину слоем высотой 150—160 мм, после чего технологическую линию подготовки сырья останавливают.

Проверяют обеспечение рабочих мест противопожарными средствами (ящики с песком, химические огнетушители и т. п.) и средствами индивидуальной защиты (аптечки, противогазы, защитные очки, респираторы). На рабочих местах вывешивают инструкцию по безопасным методам обслуживания данного агрегата,'"машины, механизма.

После опробования и наладки всех механизмов и приборов печи приступают к ее розжигу.

Розжиг вращающейся печи на газообразном топливе выполняют следующим образом. Обжигальщик печи и ответственный за газовое хозяйство включают дымосос и вентилятор дутьевого (первичного) воздуха в горелку и в течение 10—15 мин вентилируют газовый тракт печи.

Пока производится вентиляция газоходов, приступают к продувке внутрицехового газопровода и газопровода пускаемой печи. Для этого медленно открывают задвижку на входном газопроводе цеха с таким расчетом, чтобы давление после нее не превышало 400 мм вод. ст.

Продувка общего газопровода цеха продолжается в течение 3—4 мин. Окончание продувки контролируется проверкой пробы газа, взятой в концевой части газопровода, на «вспышку». После этого продувка газопровода прекращается и в него подается рабочее давление газа, для чего полностью открывают входную задвижку.

Перед розжигом горелки клапан автоматической отсечки газопровода переводят на ручное управление. Открыв контрольную задвижку и задвижку на «свечу», продувают участок газопровода перед горелкой в течение 2—3 мин. После продувки задвижку «на свечу» закрывают и через штуцер с помощью металлического стакана берут пробу газа для проверки ее на «вспышку». При спокойном горении газа в стакане (без хлопка) продувка участка газопровода до горелки считается оконченной.

После вентиляции газоходов дымосос и дутьевой вентилятор останавливают и печь переводят на естественную тягу, проверяя, чтобы разрежение в горячей головке печи было не менее 2 мм вод. ст.

Затем зажигают запальник и подвешивают его у обреза горелки. Постепенно открывая рабочую задвижку, подают газ в горелку в количестве, необходимом для горения газа небольшим факелом. Для этого расход газа по прибору не должен превышать 10—15% от нормального расхода на обжиг. В дальнейшем увеличивают расход газа и, пустив дутьевой вентилятор, плавно подают в горелку первичный воздух.

Если газ в горелке не загорелся или факел оторвался, необ* ходимо немедленно закрыть рабочую и контрольную задвижки, убрать из печи запальник и, пустив дымосос, провентилировать газовый тракт печи в течение 10—15 мин. После этого вновь приступают к розжигу горелки.

Розжиг печи, работающей на жидком топливе, выполняют в Следующем порядке. В печь закладывают на расстоянии 3,5 м Ot Обреза мазутной форсунки 3 мг сухих дров. Дрова укладывают клеткой, высота которой составляет 3/4 диаметра печи, обливаю* жидким горючим и поджигают.

Горение дров продолжается до их полного обугливания, после чего-в форсунку подают небольшое количество воздуха и затем мазута. После достижения устойчивого горения в печи жидкого топлива обжигальщик постепенно увеличивает подачу в форсунку топлива и воздуха, наблюдая за горением топлива через смотровые лючки в горячей головке печи.

Дальнейший розжиг продолжают следующим образом. Обжигальщик, убедившись, что футеровка печи нагрелась до красного свечения (температура 500—600°С), а температура газов на выходе из. печи (в пылеосадительной камере) возросла до 200—300° С, включает вспомогательный привод печи. Непрерывное вращение печи от вспомогательного привода продолжается не более получаса, так как продолжительная работа может вызвать повреждение его подшипников.

После того как печь проработает от вспомогательного привода, ее переводят на самые малые обороты главного привода. По мере разогрева футеровки в зоне обжига до 700—800° С (виш- нево-красное свечение) обжигальщик включает дымосос и увеличивает подачу в печь топлива и первичного воздуха. При достижении температуры отходящих газов печи до 400—500° С обжигальщик включает. питатель сырья на самую малую производительность.

После работы печи на малых оборотах в течение двух часов, обжигальщик прекращает подачу в печь сырья, первичного воздуха и жидкого топлива, уменьшает разрежение в горячей головке и на 2—3 мин останавливает вращение печи. При работе печи на газообразном топливе расход топлива не прекращается, а лишь снижается до минимальной величины.

Остановка печи необходима для осмотра состояния футеровки и степени разогрева ее стенок. Если футеровка печи находится в хорошем состоянии и в зоне обжига разогрета до 1000—1100° С, печь пускают вновь, при этом подачу в нее сырья и топлива, а также число оборотов вращения корпуса постепенно увеличивают.

После работы печи с увеличенной скоростью вращения в течение трех часов вторично осматривают состояние футеровки печи и определяют подход материала к зоне обжига. Когда материал войдет в зону обжига, постепенно увеличивают подачу в печь топлива, первичного воздуха и, соответственно, тягу дымососа. При появлении извести на выходе из зоны обжига обжигальщик пускает пластинчатый транспортер извести и включает привод барабанного холодильника.

Вывод вращающейся печи на рабочий режим осуществляется постепенным увеличением подачи в печь топлива, воздуха и сырья при регулярном контроле качества извести. После достижения проектных параметров обжига включают регуляторы системы автоматического регулирования процесса обжига. Систему автоматической отсечки газопровода переключают с ручного управления на автоматическое. После этого вывод печи на эксплуатационный режим считается законченным.

Розжиг вращающейся печи с конвейерной решеткой выполняют следующим образом. Перед розжигом печи машинист конвейерной решетки открывает шибер розжиговой трубы и закрывает крышки люков и лазов кожуха теплообменника.

Печи, работающие на газообразном топливе, разжигают в - следующем порядке. Продувают газопровод перед «горелкой на свечу», закрывают шибер розжиговой трубы и пускают дымосос и вентилятор первичного воздуха. Открыв шиберы перед дымососом и вентилятором, вентилируют газовый тракт вращающейся печи в течение 10—15 мин.

После этого дымосос и вентилятор останавливают, приоткрывают шибер розжиговой трубы, закрывают шиберы перед дымососом и вентилятором. Затем разжигают горелку и устанавливают расход газа в размере 10—15% от нормального.

После того как температура печных газов на входе в теплообменник поднимется до 400° С, еще открывают шибер на розжиговой трубе и пускают вспомогательный привод печи. Спустя полчаса печь переводят на самое малое число оборотов от главного привода.

В период розжига печи рекомендуется периодически поворачивать приводной вал конвейерной решетки каждый раз на одну четвертую часть полного оборота.

При достижении температуры газов на входе в теплообменник 650—700° С обжигальщик дает сигнал на конвейерную решетку о пуске ее на самых малых оборотах с подачей сырья в количестве, соответствующем тихому ходу печи.

Перед пуском конвейерной решетки вначале включают шнеки отбора пыли из пылеосадительных устройств и цепной транспортер под решеткой теплообменника, а затем привод решетки. При этом шибер перед дымососом остается закрытым и все газы из печи удаляются в атмосферу через розжиговую трубу.

По мере разогрева футеровки обжигальщик прибавляет количество топлива и воздуха, следя при этом за полным горением топлива в зоне обжига, так как продукты неполного сгорания топлива будут догорать в рабочей камере теплообменника и могут привести к разрушению решетки и камеры. Когда при непрерывной подаче сырья в печь температура отходящих газов, поднимется до 800—850°С, пускают в работу дымосос.

После двухчасовой работы печи на тихом ходу ее останавливают на 2—3 мин для первого осмотра футеровки. Через три часа работы вторично осматривают состояние футеровки печи и определяют степень приближения материала к зоне обжига. Когда материал войдет в зону обжига, обжигальщик постепенно увеличивает подачу топлива, воздуха и тягу дымососа. При выходе извести из зоны обжига рабочий пускает пластинчатый транспортер извести и барабанный холодильник печи.

В дальнейшем, при достаточном запасе тяги у дымососа, шибер розжиговой трубы закрывают постепенно, в течение получаса, после чего необходимое разрежение в горячей головке печи устанавливается с помощью направляющего аппарата дымососа.

Печь выводят на рабочий режим постепенным увеличением до проектной величины подачи топлива, воздуха, сырья и числа оборотов ее корпуса. Продолжительность розжига и разогрева печи с открытой розжиговой трубой составляет обычно 8—10 ч.

Остановка вращающейся печи без запечного теплообменника Производится следующим образом. Вначале снижают до минимального расход топлива и дутьевого воздуха, затем прекращают подачу сырья и переводят печь на малые обороты. Спустя некоторое время полностью прекращают подачу в печь топлива и останавливают дутьевой вентилятор. При работе печи на газообразном топливе необходимо закрыть рабочую и контрольную задвижки на газопроводе и открыть задвижку на «свечу».

Через 10—15 мин после прекращения подачи в печь топлива дымосос переводят на минимальную тягу. После того как из печи выйдет весь материал, останавливают привод печи, а спустя некоторое время привод барабанного холодильника. Во время остановки печь периодически поворачивают от вспомогательного привода для предотвращения прогиба корпуса печи. При снижении температуры в печи до 50° С приступают к осмотру ее футеровки.

Остановку вращающейся печи с конвейерной решеткой производят в следующем порядке. Вначале снижают подачу топлива, воздуха, сырья, а печь переводят на малое число оборотов. Спустя некоторое время подачу топлива прекращают полностью и останавливают вентилятор первичного воздуха. Приоткрывают шибер на розжиговой трубе и останавливают дымосос. Останавливают линию подготовки и подачи сырья на конвейерную решетку. После того как сырье полностью освободит решетку, ее останавливают.

После выхода материала вращающуюся печь останавливают, лишь периодически включая ее для предотвращения прогиба. Холодильник останавливают после выхода из него остатков материала. При снижении температуры в печи до 50° С закрывают шибер на розжиговой трубе и приступают к осмотру печи и футеровки.

Обжиг известняка

Горелочные устройства. Для подачи во вращающуюся печь топлива и обеспечения необходимых условий для его сжигания применяют горелочные устройства (форсунки, горелки), придающие факелу необходимое направление и форму. От характеристики факела зависит длина зоны обжига и ее положение в

печи. С удлинением факела зона обжига также удлиняется и смещается в глубь печи. Ориентировочно принято считать, что длина зоны обжига равна половине длины факела.

При сжигании газообразного топлива применяют горелки низкого и среднего давления.

|

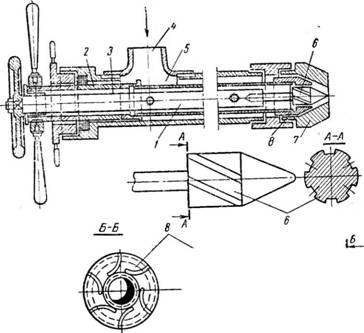

Рис. 96. Двухканальная газовая горелка: А, б, в, г — варианты; / — патрубок для ввода газа, 2 к 3 — механизмы регулирования горелки, 4 — патрубок для ввода воздуха, 5 — регулирующий шибер, 6 — кольцевой патрубок, 7 — внутренняя труба, 8 — конфузор, 9 — спиралеобразный завихритель |

|

Г) |

|

Ния (рис. 96). В двухканальной горелке по внутренней трубе (каналу) 7 через патрубок 1 подается газ (давление 0,2—0,5 кГ/см2), по внешнему (кольцевому) 6 через патрубок 4 Вводится при помощи вентилятора воздух давлением 160—250 мм вод. ст. В сопле горелки (в газовом или воздушном каналах) установлены спиралеобразные завихрители 9, способствующие более интенсивному перемешиванию топлива и газа. Положение кон - фузора 8 горелки изменяют при помощи механизмов 2 и 3. |

Во вращающихся известеобжигательных печах используют, в основном, двухканальные горелки низкого давле-

Воздух подается в горелку в количестве 15—30% от общего расхода. Расход воздуха в горелку регулируют шибером 5. Скорость истечения газа составляет 40—75 м/сек, воздуха — 30—60 м/сек.

Одноканальные горелки среднего давления (давление газа у обреза сопла до 0,7 кГ/см2) не имеют завихри - теля в трубе. Полное смешивание газа с воздухом достигается за счет высокой степени турбулентности газового потока при высоких скоростях истечения газа из сопла (200—400 м/сек).

Одноканальные горелки среднего давления имеют лучшие эксплуатационные свойства. Сопло горелки не обгорает при работе, так как длина зоны воспламенения газа остается доста-

|

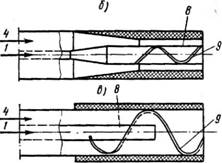

Рис. 97. Одноканальная регулируемая горелка ВРГ: У —• лопатка, 2 — сердечник, 3 — сопло горелки, 4 — шток сердечника, 5 — рукоятка зави- хрителя, 6 — рукоятка для перемещения сердечника |

Точно большой. Воздух в горелку не подается, поэтому весь воздух на сжигание топлива проходит через холодильник печи, что улучшает использование физического тепла извести.

Недостатком одноканальных горелок среднего давления является ограниченная возможность регулирования положения факела. Для регулирования положения и длины факела в печи необходимо устанавливать на печь две горелки. Меняя направление каждой из них и давление газа перед соплом, смещают положение зоны горения топлива.

Применение одноканальных регулируемых горелок среднего давления ВРГ (рис.97) позволяет устранить недостатки одноканальных горелок, сохранив их преимущества. Принцип работы горелки состоит в возможности изменения площади выходного кольцевого сечения сопла 3 путем перемещения (вперед-назад) сердечника 2. Для этого пользуются рукояткой 6, посредством которой движение через рычажную систему и шток 4 передается сердечнику 2.

Завихрение газового потока образуется от расположенных спирально (соосно) лопаток 1 завихрителя, которые поворачиваются на шарнирных ножках в нужную сторону при помощи рукоятки 5. Лопатки завихрителя можно поворачивать на угол от нуля до ±60°, благодаря чему обеспечивается плавное регулирование степени завихрения газового потока.

|

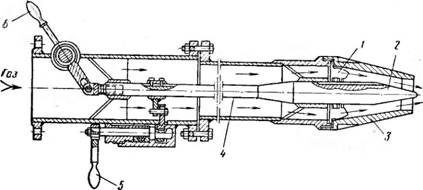

Рис. 98. Механическая форсунка с винтовыми распылителями: / и 5 — каналы для мазута, 2 и 3 — штоки распылителей, 4 — патрубок для ввода мазута. 6 и 8 — распылители, 7 — выходной насадок сопла |

|

Винтовыми распылителями (рис. 98) имеет два канала 1 и 5 для подвода мазута к съемным распылителям 6 и 8. На боковой поверхности распылителей нарезаны винтовые канавки, закручивающие мазутную струю. Вращая за соответствующие штурвалы штоки 2 и 3, на которые навинчены распылители, можно менять их положение и тем самым изменять степень закручивания мазутной струи. Сечение сопла форсунки постоянное и его можно изменять лишь при замене выходного насадка 7. Форсунка работает следующим образом. Мазут под давлением 15—20 кГ/см2 через патрубок 4 поступает в канал 5 и через отверстия в штоке 3 попадает в канал 1. Из этого канала мазут через канавки распылителей 6 и 8 выходит через отвер- |

При сжигании мазута применяют механические форсунки с Винтовыми и тангенциальными распылителями. Форсунка с

Стие сопла в пространство. Проходя через каналы распылителей, струя мазута закручивается и на выходе из сопла разбивается на мельчайшие капельки в виде тумана.

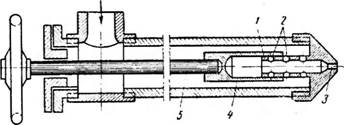

Форсунка с тангенциальными распылителя - м и (рис. 99) снабжена элементом 1, в прорези 2 которого мазут вводится тангенциально, благодаря чему струя мазута закручивается в канале. Степень закручивания струи можно менять, регулируя соотношение площади прорезей и площади выходного сопла 3. Это достигается вращением штурвала штока 5, при котором происходит перемещение поршня 4 вдоль оси форсунки и перекрытие соответствующих тангенциальных отверстий.

|

Рис. 99. Механическая форсунка с тангенциальными распылителями: I — элемент выходного насадка, 2 — прорези, 3 — выходное сопло, 4 — поршень, 5 — шток поршня |

Форсунка с тангенциальным вводом позволяет регулировать угол распыла в широких пределах и более тонко распылять топливо. Необходимое распыление мазута достигается при давлении 22—25 кГ/см2. Скорость истечения топлива при этом составляет 50—70 м/сек.

Мазут марки 100 для обеспечения полного распыления следует нагревать до 105°С, а марки 40 —до 80° С. Постоянная температура подогрева мазута перед его подачей в форсунку способствует его полному сжиганию.

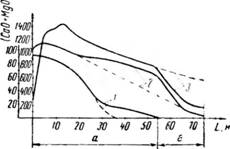

Стадии обжига и их характеристики. Во вращающейся из - вестеобжигательной печи различают три основные зоны, отличающиеся режимными параметрами термообработки материала и физико-химическими процессами, происходящими в нем. На рис. 100 изображены кривые распределения по длине печи температуры газового потока (кривая 3), температуры поверхности материала (кривая 2) и содержание в извести активных окислов кальция и магния (кривая 1).

Зона подогрева расположена в холодном конце печи, начиная от места поступления в нее сырья, и занимает до 70% общей длины корпуса длинной печи. Поступающий в зону подогрева материал (пунктирная кривая 2) проходит последовательно сушку (*м до 120° С) и нагрев (/м — 850—900° С). В конце зоны подогрева, в температурном интервале 700—900° С, полностью

Разлагается содержащийся б сырье углекислый магний (MgC03) и частично углекислый кальций (СаСОз).

Выходящие из зоны обжига с температурой 1100—1250°С печные газы (кривая 3) отдают тепло материалу и их температура снижается до 600—800° С. Температура печных газов на выходе из печи (в начале зоны подогрева) в значительной мере зависит от влажности сырья и от организации теплообмена с сырьем в зоне подогрева.

При отсутствии в зоне подогрева теплообменных устройств

1атериал в результате незначительной поверхности теплообмена забирает меньше тепла, чем он мог бы теоретически принять от газов, и температура газов на выходе из печи (кривая 3 пунктиром) остается высокой (500— 600° С) даже при обжиге влажного мела. При обжиге известняка (влажность 2—4%) температура отходящих газов из печи длиной 75 м составляет 700—800° С.

Применение внутренних теплообменников позволяет интенсифицировать конвективный теплообмен в зоне подогрева, и температура отходящих газов снижается до 350—400° С. Температура материала по длине печи растет при этом значительно быстрее, и длина зоны подогрева сокращается, а длина зоны обжига увеличивается. Поэтому применение внутренних теплообменных устройств позволяет на 10— 15% увеличить производительность печи при одновременном снижении удельного расхода топлива на 20—25% за счет лучшего использования тепла печных газов.

|

Рис. 100. Распределение температуры газов, материала и активности извести По длине вращающейся печи: а — зоны обжига и предварительного охлаждения печи, б — зона подогрева, теплообменника; У —кривая активности извести, 2— кривая температуры поверхности материала, 3 — кривая температуры газообразных продуктов |

Значительный эффект достигается при установке за короткой вращающейся печью запечного теплообменника, например конвейерной решетки. При этом сушка и подогрев материала до температуры 700—750°С (кривая 2 сплошная) происходит на конвейерной решетке, куда печные газы поступают с температурой 900—1000° С, а после двойного просасывания через слой выходят с температурой 350—380° С. Из-за подсосов холодного воздуха в теплообменнике температура газов обычно равна 200—250°С (кривая 3 сплошная). Дальнейшее нагревание сырья до температуры 900° С происходит на коротком участке зоны подогрева печи (кривая 2 сплошная).

Выходящие из зоны подогрева печи газы. при правильной организация процесса обжига содержат 26—28% углекислого газа (С02) и 1,0—1,5% кислорода (02).

Зона обжига длинной вращающейся печи занимает 25—30%, а короткой — 50—75% общей длины корпуса печи. В зоне обжига происходит сгорание топлива и завершаются основные физико-химические реакции разложения карбонатного сырья.

Ввиду малого времени пребывания материала в зоне обжига (30—45 мин) его нагревают до температуры 1200° С, при которой реакция разложения СаС03 происходит достаточно быстро. В результате сырье успевает почти полностью диссоциировать и содержание активных CaO + MgO в воздушной извести обычно составляет 90—94%.

Для обеспечения быстрого нагрева материала максимальную температуру газов поддерживают на 250—300° С выше температуры материала. Передача тепла материалу происходит от факела и поверхности футеровки печи. От факела тепло передается материалу лучеиспусканием и конвекцией, от футеровки — преимущественно теплопроводностью.

В конце зоны обжига расположен «строг высотой 200—500 мм, Иногда на расстоянии 16—18 м от него устраивают второй порог. Применение кольцевых порогов (местных сужений внутреннего диаметра печи) улучшает характеристики процесса обжига за счет увеличения времени пребывания материала в зоне высоких температур и уменьшения потерь тепла излучением факела в холодный конец печи. В итоге устройство двух-трех. порогов в печи позволяет на 5—10% повысить ее производительность и несколько снизить удельный расход топлива на обжиг.

Длину и расположение зоны обжига регулируют длиной и формой факела. Сжигание топлива в факеле организуют при общем коэффициенте избытка воздуха а от 1,05 до 1,15. Смещение зоны обжига к холодному концу печи увеличивает потери тепла с отходящими газами, а смещение ее к горячему концу приводит к уменьшению длины зоны обжига и появлению в связи с этим «недожога» в извести.

Зона предварительного охлаждения занимает 5% длины печи и расположена непосредственно за зоной обжига. Ввиду незначительной длины зоны материал на выходе из нее имеет температуру 900—1000° С и физическое тепло отдает вторичному воздуху в основном в рекуператорном или барабанном холодильнике. Воздух нагревается в зоне предварительного охлаждения до температуры 600—700° С, что способствует повышению температуры факела и лучшему использованию тепла в целом.

В холодильнике печи известь охлаждается до температуры 250—300°С (рекуператорный) или 120—150°С (барабанный). Холодный воздух, поступающий в холодильник из окружающей среды, нагревается в нем до 400—500° С.

После вывода вращающейся печи на рабочий режим обжигальщик поддерживает его, наблюдая за показаниями приборов и визуально через отверстие гляделки в горячей головке печи. Обжигальщик регулирует процесс обжига, изменяя температуру и расположение факела в зоне обжига, число оборотов печи, количество материала, загружаемого в печь, и эффективность тепловой работы конвейерной решетки.

Необходимая температура материала в зоне обжига поддерживается сжиганием в ней определенного количества топлива. Чем ниже коэффициент избытка воздуха при полном горении топлива, тем выше температура факела и газов. В зависимости от положения факела и степени заполнения им внутреннего пространства печи изменяются условия передачи тепла материалу и, следовательно, его температура. Количество вводимого в печь топлива и условия его сжигания оказывают решающее влияние на температуру материала в зоне обжига.

Регулирование факела в печи состоит в следующем. При сжигании мазута необходимо, чтобы факел был равномерным, без разрывов и черноты. Разрывы факела указывают на неисправности в системе подвода воздуха или на засорение ее распылителя. Черные прожилки являются следствием неполного сгорания мазута, что обусловлено низкой температурой его подогрева. Необходимо устранить неисправности и добиться равномерного горения факела.

Форсунку или газовую горелку устанавливают таким образом, чтобы факел не касался футеровки печи, был наклонен в сторону подъема материала в печи и располагался вдоль слоя извести в непосредственной от него близости.

Уменьшение длины факела двухканальной газовой горелки достигается увеличением количества подаваемого в нее первичного воздуха, а увеличение длины — уменьшением подачи дутьевого воздуха с помощью регулирующей заслонки (шибера).

Регулирование числа оборотов печи приводит к изменению времени пребывания в ней материала и производительности печи. Современные печи оборудованы приводом, позволяющим ступенчато изменять скорость вращения корпуса печи от 0,5 до 1,2 оборота в минуту. Увеличение числа оборотов печи способствует интенсификации теплообмена между газовым потоком и материалом. Повышение числа оборотов печи с одновременным увеличением подачи в нее топлива и сырья является эффективным средством интенсификации процесса обжига.

Количество загружаемого в печь сырья (или скорость движения конвейерной решетки) изменяется только в случае резкого увеличения его влажности, изменении химического состава сырья или его гранулометрии, а также в случае значительного отклонения режима обжига от нормального.

Стабильность и экономичность режима обжига карбонатного сырья во вращающейся печи в значительной мере определяется Эффективностью работы конвейерной решетки. Этому способствует равномерное распределение сырья. по ширине решетки и постоянная высота слоя по всей ее поверхности. Высота слоя материала на решетке зависит от величины кусков обжигаемой фракции, содержания в ней мелочи, способности материала к слипанию и т. п. Величина слоя материала устанавливается с помощью управляемого шибера.

Отклонения от заданного режима обжига и способы их устранения. Понизилась температура материала в зоне обжига (определяется по показанию оптического или радиационного пирометра). В результате недостаточно обожженный материал приблизится к концу зоны обжига. Для устранения «недожога» необходимо временно сместить зону максимальной температуры к горячему концу печи (приблизить ее). С этой целью обжигальщик увеличивает подачу топлива и воздуха, одновременно уменьшив тягу дымососа (снизив разрежение). По мере повышения температуры в зоне обжига следует постепенно увеличить тягу до восстановления нормального положения зоны обжига.

Если указанным способом не удается повысить температуру в зоне обжига, то необходимо перевести печь на пониженное число оборотов. В противном случае может произойти переохлаждение печи, которое приведет к значительному нарушению режима обжига.

Температура отходящих газов превысила установленную. Это может явиться следствием слишком высокой температуры в зоне обжига, смещением ее в сторону холодной части печи, недостаточной загрузкой печи сырьем или чрезмерно длинным факелом горения газообразного топлива. Для снижения температуры отходящих газов необходимо либо убавить подачу в печь топлива, либо снизить разрежение в печи, либо увеличить подачу впечь сырья, либо увеличить подачу в газовую горелку первичного воздуха.

Увеличилось или уменьшилось разрежение в горячей головке печи. Причиной увеличения разрежения может быть резкое уменьшение количества поступающего из холодильника в печь вторичного воздуха; причиной уменьшения — нарушение герметизации между корпусом печи и головкой. В первом случае необходимо проверить работу холодильника печи и устранить увеличение толщины слоя извести в нем. Во втором случае следует проверить состояние лабиринтного уплотнения между корпусом и головкой печи и восстановить герметизацию печи.

Увеличилось разрежение в холодной части печи (в пылеоса - дительной камере). Увеличение разрежения может быть вызвано уменьшением объема отходящих газов или увеличением толщины слоя материала в печи. Необходимо проверить количество поступающего в печь топлива и сырья и только после этого приступить к восстановлению заданных параметров режима обжига.

Уменьшилось разрежение в горячей головке печи с конвейерной решеткой. Причиной может служить забивание щелей в колосниках решетки, резкое увеличение слоя материала на ней или нарушение герметизации кожуха конвейерной решетки. Необходимо соответственно очистить щели колосников от материала; отрегулировать толщину слоя материала; плотно закрыть крышки люков и смотровых окон конвейерной решетки.

При невнимательном обслуживании печи температура в зоне обжига может значительно понизиться и возникнет опасность переохлаждения печи, ведущая к выпуску извести с значительным содержанием «недожога». Для подогрева печи необходимо остановить печь и прекратить подачу сырья, убавить разрежение В печи, факел при возможности направить на материал.

Как только верхний слой материала прогреется, необходимо повернуть печь настолько, чтобы прикрыть обожженный материал необожженным. Эта операция повторяется несколько раз с сокращением продолжительности прогрева материала. После полного прогрева материала в зоне обжига, когда опасность пропуска брака ликвидирована, печь переводят на малые обороты. По мере повышения температуры в зоне обжига (при полном сгорании топлива) увеличивают тягу и печь постепенно переводят на нормальное число оборотов.

Образование сваров материала. Вследствие подачи в печь сырья с повышенным содержанием глинистых примесей в печи образуются свары материала в виде колец или комьев («козлов»), Образование колец или «козлов» в зоне обжига вызывает падение разрежения в горячей головке печи при одновременном увеличении разрежения в пылеосадительной камере.

Для ликвидации сваров материала необходимо перевести печь на малые обороты, снизив подачу в нее топлива и воздуха. По мере приближения «козлов» к горячему концу корпуса печи их разбивают при помощи длинных металлических штанг через люк в головке печи. Кольцеобразные свары можно ликвидировать только после полной остановки и охлаждения печи до температуры 50° С. Ликвидация настылей выполняется вручную при помощи ломов или отбойных молотков.

Колосники решетки не закрыты материалом, и возникла опасность их прогорания. В этом случае необходимо срочно остановить решетку и разравнять материал на ней, предварительно остановив линию подачи сырья.

В случае прогорания колосников решетки необходимо срочно остановить печь. Аварийная остановка печи выполняется в следующем порядке: перекрывают подачу в печь топлива и останавливают вентилятор первичного воздуха; останавливают конвейерную решетку и вращающуюся печь; приоткрывают шибер на розжиговой трубе; останавливают дымосос.

Во время остановки печи ее корпус периодически поворачивают на четверть оборота. После снижения температуры в камере решетки до 50° С заменяют колосники.

Правила техники безопасности

При пуске, остановке и работе вращающейся печи обжигальщик соблюдает следующие правила техники безопасности.

Пуская находящуюся в эксплуатации вращающуюся печь, машинист дает два звуковых сигнала с интервалом 4—5 сек и после второго сигнала включает электродвигатель главного или вспомогательного привода.

При визуальном контроле процесса обжига через гляделку горячей головки печи машинист печи пользуется защитными очками; лючки гляделок открывает в рукавицах.

При осмотре газовых горелочных устройств и подводящих трубопроводов обжигальщик надевает шланговый противогаз.

При осмотре корпуса печи, холодильника, оборудования и механизмов обжигальщик пользуется переносной электролампой напряжением 12 или 36 в.

При появлении на корпусе печи красных пятен накала, образовании сваров материала в зоне обжига и появлении давления в горячей головке печи следует немедленно снизить расход топлива.

При ликвидации сваров («козлов») обжигальщик работает в очках и рукавицах при полной остановке печи. Сбивать свары следует с помощью металлических штанг через люк горячей головки печи.

Опубликовано в

Опубликовано в