ЭКСПЛУАТАЦИЯ ШАХТНЫХ ПЕЧЕЙ НА ЖИДКОМ ТОПЛИВЕ

19 декабря, 2012

19 декабря, 2012  admin

admin Подготовку к пуску шахтной печи на жидком топливе (мазуте) начинают с осмотра и опробования технологического и транспортного оборудования от склада сырья до склада извести, а также оборудования, баков и трубопроводов системы хранения и транспортирования мазута к печам. При этом проверяют наличие актов по олрессовке системы водяного охлаждения балок в зоне обжига печи, мазутопровода и паропровода, служащего для подогрева мазута. Убеждаются в наличии необходимых запасов кондиционного известняка и жидкого топлива в мазуто - хранилище. Проверяют исправность пусковой аппаратуры дымососа и дутьевых вентиляторов печи.

Проверяют обеспечение рабочих мест противопожарными средствами (ящики с песком; огнетушители химические типа ОП-5, ОП-8) и средствами индивидуальной защиты обслуживающего персонала.

Администрация должна вывесить на каждом рабочем месте инструкцию по безопасным методам обслуживания данного агрегата, машины или механизма.

После опробования и наладки всех механизмов, регулирующих и контрольно-измерительных приборов печи, системы водяного охлаждения балок и системы подачи в печь жидкого топлива приступают к розжигу печи.

Подготовку шахтной печи к розжигу начинают с загрузки ее материалами в следующем порядке. Зону охлаждения печи заполняют комовой известью до уровня на 0,5—1 м ниже водоохлаждаемой балки нижнего яруса. Зону обжига заполняют сухими дровами. Дрова поливают сверху жидким горючим (керосин, газойль и т. п.). Зону подогрева заполняют на 3/4 высоты известняком.

Затем включают систему водяного охлаждения балок, открывают дверцы выгрузочного механизма и приступают к розжигу печи. Факелом, изготовленным из пропитанных керосином или' газойлем тряпок, через подбалочные люки зажигают дрова. Как только дрова загорятся, включают дымосос на минимальную тягу в зоне обжига печи (3—5 мм вод. ст.). Горение дров продолжается 4—6 ч и температура <в зоне обжига поднимается до 700° С. По мере горения дров известняк оседает в шахте и печь догружают сырьем до прежнего уровня.

После поднятия температуры до 700° С приступают к пуску подбалочных и периферийных мазутных форсунок. Сначала пускают вентилятор первичного воздуха. Проверяют температуру подогрева мазута, которая должна находиться в пределах 80— 105° С, затем включают насос, подающий маэут к форсункам, и устанавливают давление мазута в пределах 10—15 кГ/см2.

■При наличии на печи двух ярусов ввода продуктов газифика-. ции мазута первыми разжигают форсунки верхнего яруса.

Вначале пускают форсунки, форкамеры которых выходят в подбалочное пространство. Для этого включают электропривод форсунки и в форкамеру вводят факел, плавно открывая кран подачи мазута в ротационную форсунку. В форкамере температура постепенно поднимается до 800—900°С, мазут газифицируется и продукты газификации поступают в подбалочное пространство. Затем пускают форсунки периферийного ввода.

Пустив форсунки верхнего яруса, приступают к розжигу форсунок нижнего яруса, который выполняют в таком же порядке.

После розжига всех форсунок пускают дутьевой вентилятор вторичного воздуха, плотно закрывают дверцы выгрузочного механизма и приступают к выводу печи на рабочий режим.

Вывод печи на рабочий режим начинается при расходе мазута в количестве 40—50% от нормального и подъеме температуры в зоне обжига до 800—900° С. С пуском дутьевого вентилятора дымосос открывают на полную производительность, а расход мазута увеличивают до 60—70% от нормального значения, под-

«я>в его давление до 15—20 кГ/см2. После того как температура в зоне обжига поднимется до 1000—1100° С, а температура отходящих газов до 200—250° С, пускают на малую скорость выгрузочный механизм. По мере оседания материала в шахте печь при помощи ручного управления догружают известняком до нормального уровня.

Вывод печи на рабочий режим продолжается обычно в течение 2—3 суток. Производительность печи в первые сутки составляет 20—25% от проектной величины; на вторые сутки, с ростом содержания в извести СаО, производитетьность увеличивают до 50—60% от нормы и на третьи сутки, после повышения СаО в Воздушной извести до 85%, выводят печь на проектную производительность. Затем загрузку печи переключают на автоматическое. управление и вывод печи на рабочий режим считается ваконченным.

Остановку печи производят в следующем порядке. Вначале закрывают краны на мазутопроводе форсунок; останавливают дутьевые вентиляторы первичного и вторичного воздуха и открывают дверцы выгрузочного механизма для подсоса в печь холодного воздуха. Затем прекращают загрузку печи известняком и разгружают печь.

После выгрузки материалов из печи останавливают выгрузочный механизм. При снижении температуры в шахте до 250° С выключают систему водяного охлаждения балок, а после снижения температуры в шахте до 50° С останавливают дымосос и приступают к осмотру печи.

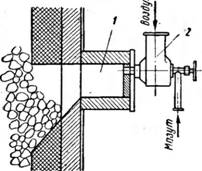

Жидкое топливо (мазут различных марок) удается эффективно сжигать в шахтных известеобжигательных печах только при условии его предварительной газификации в камерах или гопках. На рис. 82 изображена гопка (форкамера) 7, представляющая собой футерованную огнеупорным кирпичом выносную камеру, сообщающуюся с шахтой печи в зоне обжига. В торцовой части форкамеры расположена форсунка 2, через которую в форкамеру подается распыленный мазут и воздух для его газификации.

Для нормального протекания процесса газификации на Pl, c - 82- Топка Для газификации мазу-

I <.--> ..____ „ ., ,„ „„ та при его сжигании в шахтной

I Кг мазута необходимо вве - печи.

Сти в камеру 3 М3 воздуха / — форкамера, 2— мазутная форсунка

(для полного сгорания 1 кг мазута с теплотворностью QЈ= =9000 ккал/кГ необходимо 11,6 мг воздуха). Скорость воздуха на входе в форкамеру 30—40 м/сек. Стенка камеры разогревается до температуры 850—900° С, что способствует стабильному процессу горения.

Продукты газификации под давлением 300—400 мм вод. ст. Поступают 1в подбалочное пространство или слой обжигаемого известняка. Теплотворность продуктов газификации 2200 ккал/м3:

Сжигание продуктов газификации, в шахте печи происходит в основном таким же образом, как и в шахтной газовой печи, оснащенной периферийными и балочными горелками.

При рациональной организации сжигания жидкого топлива 40% от общего расхода мазута на обжит подают в нижний ярус и 60% —в верхний. Воздух в количестве 20% от необходимого для сжигания топлива вводится в форкамеру и используется для газификации мазута (первичный воздух), остальные 80% вводятся дутьевым. вентилятором под решетку выгрузочного механизма (вторичный воздух).

На температуру в зоне обжига оказывают влияние: количество и теплотворность поступающих продуктов 'газификации мазута, фракционный и химический состав известняка, соотношение топливо—воздух и скорость выгрузки извести.

Количество поступающих в печь продуктов газификации мазута обжигальщик регулирует, изменяя количество подаваемого в форсунки мазута.

Теплотворность продуктов газификации мазута зависит or качества распыления и соотношения мазут — воздух в форка - мере. Для обеспечения хорошего распьк^ния мазута механической форсункой давление мазута должно быть около 20 кГ/см2, А температура не ниже 60° С. Соотношение мазут — воздух настолько сильно отражается на теплотворности продуктов газификации, что должно поддерживаться регулирующим устройством. Например, отклонение количества вводимого в топку воздуха от установленного (3 мй на 1 кг мазута) на ±20% приводит к изменению теплотворности продуктов газификации вдвое.

Чем больше воздуха поступает на газификацию I кг мазута,, тем ниже теплотворность его продуктов. При хорошей организации процесса газификации продукты имеют следующий химический состав (в объемных %): СОг — 4,8; Ог — 0; СО—13,6; Н2 — 8,5; СН4 — 3,2; С„Нга—1,2; N2 —68,5. Теплотворность их равна приблизительно 2200 ккал/м3. Температуру продуктов газификации на выходе из форкамеры поддерживают в пределах 900—1000° С.

Качество известняка оказывает большое влияние на ход процесса обжига, поэтому в шахтных печах на жидком топливе необходим пофракционный обжиг известняка.

Соотношение топливо — воздух в зоне обжига при сжигании мазута поддерживают в пределах а= 1,2—1,3.

Скорость выгрузки извести обжигальщик изменяет только в случае значительного отклонения режима обжига от нормального.

Снизилась температура в зоне обжига. Причиной может послужить неудовлетворительная газификация мазута в некоторых форкамерах. Необходимо прове'рить давление мазута перед форсунками и его температуру. Через гляделку в форкамере при нормальном режиме газификации должно быть видно желтое пламя. Если пламени нет, то это означает, что форсунка закок - совалась.

Для смены форсунки необходимо закрыть вентиль на мазуто - проводе данной форсунки, отсоединить и вынуть подводящую трубку с форсункой из корпуса, слить остатки мазута из форсунки в ведро и, зажав ее в тиоки, сменить головку форсунки на запасную. Затем нужно форсунку установить на место, ввести в форкамеру факел и постепенно открыть вентиль мазута до нормального расхода. Закоксованную головку форсунки следует промыть газойлем и продуть сжатым воздухом.

Зона обжига сместилась вниз. Чтобы отрегулировать положение зоны обжига, необходимо временно снизить расход мазута в нижний ярус форсунок. Увеличить разрежение в печи, открыв полностью направляющий аппарат перед дымососом. После установления зоны обжига в нормальное положение отрегулировать подачу мазута в форсунки.

Зона обжига сместилась вверх. Для возвращения зоны обжига в нормальное положение временно увеличивают скорость выгрузки извести и печь загружают известняком до верхнего предельного значения уровня. После того как зона обжига установится в нормальное положение, необходимо откорректировать количество мазута, подаваемого в форсунки верхнего и нижнего яруса.

Образование зависания материала. При образовании зависания материала в печи необходимо снизить подачу в печь топлива, увеличить скорость выгрузки извести и приступить к ликвидации зависаний при помощи металлических штанг, соблюдая меры безопасности.

При снижении температуры мазута ниже 50° С необходимо прекратить подачу мазута в печь (закрыть общий вентиль на мазутопроводе). К растопке форкамёр следует приступить после того, как температура мазута поднимется до величины в пределах 80—105° С.

При пуске, остановке и обслуживании шахтной печи на жидком топливе обжигальщик руководствуется правилами безопасности, изложенными в соответствующих разделах шахтных пересыпных и газовых печей.

Опубликовано в

Опубликовано в