ЭКСПЛУАТАЦИЯ ШАХТНЫХ ПЕРЕСЫПНЫХ ПЕЧЕЙ

15 декабря, 2012

15 декабря, 2012  admin

admin Пуск и остановка

Перед пуском выстроенной или прошедшей капитальный ремонт печи проверяют соответствие монтажа оборудования техническому проекту и выполняют сушку печного агрегата.

Сушка шахтной печи в зависимости от массивности кладки и условий при строительстве производится в различные сроки. Печи, выстроенные в сухое время года, сушат в течение 10—12 суток, в зимнее или осеннее время — в течение 15—20 суток. Общий срок сушки состоит из трех периодов: периода вентиляции печи, предварительного подогрева и окончательной сушки.

Первый период длится 3—7 дней. В это время сушка ведется только на дровах. Для этого выбирают крупные, не очень сухие поленья. Закладывают кирпичом механизмы и металлические части (гребень, конус, выгрузочный механизм), находящиеся внизу зоны охлаждения печи, открывают полностью загрузочное устройство и дымовую трубу и на кирпичах раскладывают костер из дров. После розжига костра поддерживают его умеренное горение, впуская в печь воздух через открытые люки выгрузочного механизма. Температуру дымовых газов в шахте на уровне. первого ряда гляделок поддерживают в пределах 50—90° С.

Второй период сушки имеет ту же продолжительность. Температуру греющих газов на выходе из шахты печи поддерживают 120—160° С. Для этого сушку ведут при закрытом загрузочной устройстве и открытой дымовой трубе. Подачу воздуха ограничивают, частично прикрывая люки выгрузочного механизма.

В третий период частично прикрывают шибер дымовой трубы и температуру на уровне первого ряда гляделок поднимают через 1 —2 дня до 200° С, следующие 1—2 дня до 300° С и т. д. с доведением ко дню окончания сушки до 500° С. После достижения 500° С сушку считают законченной и приступают к постепенному охлаждению печи.

На время охлаждения печи закрывают люки выгрузочного механизма, гляделки и шибер дымовой трубы. Первые сутки печь охлаждается за счет потерь тепла в окружающую среду и подсоса холодного воздуха через неплотности гляделок, люков и т. п. На вторые сутки шибер и гляделки слегка приоткрывают и печь доводят до полного охлаждения.

Время охлаждения печи составляет обычно 2—3 суток в летнее время и 3—4 суток в зимнее. Резкое охлаждение печи из-за возможности повреждения футеровки не допускается, в связи с чем в период охлаждения нельзя продувать печь вентилятором или дымососом.

При сушке печи необходимо следить, чтобы возле люков и гляделок не было людей. Обжигальщик при наблюдении за процессом сушки через гляделки пользуется защитными очками; дверки, смотровые окна и люки открывает в рукавицах; при осмотре загрузочного механизма пользуется противогазом.

Перед пуском печи тщательно осматривают и испытывают оборудование всей технологической линии от склада сырья и топлива до склада извести. Проверяют состояние дымососа и вентилятора печи, ее загрузочных и выгрузочных механизмов; осматривают электроаппаратуру и контрольно-измерительные приборы; проверяют наличие запаса сырья и топлива, а также необходимых для розжига печи материалов.

Убеждаются в наличии на рабочих местах противопожарных средств, аптечки и средств индивидуальной защиты обслуживающего персонала. На каждом рабочем месте в рамке под стеклом вывешивают инструкцию по безопасным методам работы на данном агрегате, машине или механизме.

Подготовка шахтной пересыпной печи к розжигу начинается с заполнения зоны охлаждения печи комовой известью (чтобы не повредить выгрузочный и герметизирующий механизмы), а затем дровами. Перед этим закладывают досками выгрузочные окна, закрывают люки и удаляют людей от окон и люков. Далее поверх кусков извести выкладывают 5—10 м3 сухих поленьев размером около 1 м, располагая их в клетку. В середину деревянной кладки закладывают изготовленный из ветоши фитиль. Конец фитиля выводят наружу через гляделку.

Поленья дров укладывает рабочий, находящийся в шахте печи. Он работает под наблюдением одного рабочего, находящегося у вспомогательного загрузочного окна. Дрова загружают в печь небольшими порциями (15—20 поленьев). Уложенные в шахту дрова пропитывают жидким горючим (керосином, нефтью, мазутом). Для этого горючее подают в ведрах через вспомогательный загрузочный люк и равномерно выливают по всей поверхности загруженных дров с тем, чтобы все поленья и фитиль пропитались горючим. Пропитка дров горючим по мере выкладки их в шахте недопустима, так как при этом образуются ядовитые взрывоопасные пары и работать в шахте становится опасно.

После пропитки дров горючим заделывают все вспомогательные люки в шахте и приступают к загрузке печи известняком и твердым топливом до уровня, соответствующего 2/з рабочего объема. Предварительно устанавливают необходимую дозировку известняка и твердого топлива. В связи с тем что в период пуска печи требуется больше топлива, чем в период эксплуатации, расход твердого топлива для первой засыпки устанавливают на 15—20% больше, чем это требуется при нормальной работе печи.

После заполнения печи шихтой закрывают загрузочное устройство и включают дымосос. Затем проверяют наличие в печи необходимого разрежения, которое на уровне нижних гляделок должно составлять 5—7 мм вод. ст. При этом воздух поступает в шахту через открытые люки выгрузочного механизма печи. Если печь не имеет дымососа, то необходимое разрежение в печи создается за счет тяги, создаваемой дымовой трубой.

Розжиг печи осуществляется с помощью фитиля, заложенного в середину деревянной кладки. При этом необходимо следить за тем, как горят дрова и загорается твердое топливо. По мере горения дров шихта в печи оседает и ее уровень поддерживают новыми порциями известняка и топлива в соотношении, установленном для режима нормальной эксплуатации печи. К моменту выгорания дров топливо должно хорошо разгореться, а нижний слой известняка, расположенный над дровами, нагреться до темно-красного цвета, соответствующего температуре 600—700° С.

Вывод печи на рабочий режим начинается с пуском дутьевого вентилятора. Через 18—20 ч после начала розжига включают выгрузочный механизм и делают кратковременную пробную выгрузку материалов из печи. Одновременно продолжают наблюдение за розжигом печи через гляделки и по показаниям приборов разрежения (давления) в печи и температуры отходящих газов.

Спустя 30—36 ч после растопки через нижние гляделки должно быть видно ясное светлое пламя без темных пятен. Это означает, что известь равномерно обожглась по всему поперечному сечению печи. После этого пускают выгрузочный механизм на малую скорость и приступают к регулярной выгрузке извести. Если число темных пятен в нижнем ряду гляделок резко возрастает, то выгрузку извести следует временно приостановить. Первые порции полученной извести обычно содержат большое количество недожога и поэтому их можно возвратить в печь для повторного обжига.

Дальнейшее наблюдение за процессом обжига ведут через гляделки нижнего и верхнего рядов. Через нижние гляделки визуально определяют степень готовности извести, через верхние — высоту зоны обжига. При появлении красных отблесков пламени в верхних гляделках следует увеличить выгрузку, одновременно догружая печь сырьем и топливом. Подъем зоны обжига выше установленного уровня можно обнаружить также по быстрому "росту температуры отходящих газов.

По мере повышения содержания CaO + MgO в воздушной извести до 80—85% увеличивают количество выгружаемой извести и загружаемого сырья и топлива до проектных значений. После выхода печи на проектные показатели загрузку шихты в печь переводят на автоматическое управление и режим обжига поддерживается в дальнейшем постоянным.

Остановку шахтной пересыпной печи выполняют в такой последовательности. Прежде всего прекращают подачу в печь твердого топлива, а через 2—3 ч и сырья. В случае подъема при этом температуры отходящих газов выше 300° С временно выключают дымосос, оставив дутьевой вентилятор в работе до полной выгрузки материала из печи. После выгрузки материала из печи останавливают выгрузочное устройство и дутьевой вентилятор. Печь остывает при работающем дымососе 1—2 суток. При снижении температуры в шахте печи ниже 50° С приступают к ее осмотру.

Организация теплового режима. Для того чтобы при обжиге известняка получить известь заданных свойств и качества, необходимо обеспечить в печи определенный тепловой режим.

Выделение необходимого для разложения известняка количества тепла происходит при горении твердого топлива. Шихта известеобжигательных печей содержит 6,5—10,5% топлива. Процесс горения разбавленного слоя топлива происходит в несколько стадий. Вначале из топлива выделяется влага, затем летучие вещества, позднее образовавшийся твердый остаток сгорает в присутствии кислорода воздуха.

Процесс разложения каменного угля начинается при низких температурах. При температуре до 500° С из антрацита выделяется водород, метан и летучая сера. Летучие вещества выделяются в интервале 500—700° С, т. е. в зоне подготовки топлива, где кислорода недостаточно для их полного сжигания. Ввиду высокой теплотворности метана и водорода потери тепла с летучими (химический недожог) для антрацита достигает 8,5% от его теплотворности. Меньше всего летучих содержится в коксе, поэтому химический недожог для кокса не превышает 2% его теплотворности.

При горении углерода топлива помимо С02 образуется значительное количество окиси углерода СО. Этому процессу способствует соприкосновение С02 с раскаленной поверхностью углерода топлива (твердого остатка). Такие условия создаются при неравномерном распределении топлива в слое шихты и завышенной дозировке топлива.

Разбавление слоя топлива инертным материалом способствует дожиганию окиси углерода. Однако процесс сжигания СО никогда не происходит полностью и ухудшается с увеличением содержания в шихте мелочи, которая забивает промежутки между кусками и тем самым препятствует перемешиванию газов.

Содержание СО в отходящих газах увеличивается также при послойной загрузке сырья и топлива. Следовательно, окись углерода СО является одним из первичных продуктов горения твердого топлива независимо от количества подводимого воздуха и даже при хорошей организации процесса содержится в отходящих газах в количестве 1—2%.

По мере выгорания топлива его размеры непрерывно уменьшаются и поэтому часть из них, проваливаясь между кусками извести, попадает на выгрузочный механизм, составляя потери тепла от механического недожога топлива. Потери от механического недожога минимальны при соотношении кусков материала и топлива 1:1.

Организация аэродинамического режима. Аэродинамическое сопротивление шахты [3] зависит от многих факторов, основными из которых являются гранулометрический состав шихты и скорость газового потока. Чем крупнее куски известняка, тем больший объем пустот между кусками и тем ниже сопротивление единицы высоты слоя. Так, в условиях зоны обжига сопротивление 1 м высоты слоя материала со средним размером 90 мм составляет 14 мм вод. ст., для 60 мм — 23 мм вод. ст. и для 30 мм — 60 мм вод. ст. (при скорости газов в шахте около 0,35 м/сек). Поэтому в шахтных печах, как правило, обжигают материалы с Кусками размером более 50 мм. При этом общее сопротивление шахты составляет 200—250 мм вод. ст.

Присутствие в шихте мелких фракций известняка резко увеличивает сопротивление единицы высоты слоя в шахте.

Большое значение имеет характер распределения газов по Поперечному сечению печи. При заполнении шахты известняком объем межкускового пространства у стен всегда больше, чем в Центральной части. В связи с этим сопротивление шахты, заполненной материалом, всегда выше в центре по сравнению с периферией. Это явление, называемое «эффектом стенки», приводит к неравномерному распределению скорости газового потока по поперечному сечению шахты. В результате в пристенной части шахты движется на 30% больше воздуха, чем в центральной части.

Наиболее резко эффект стенки проявляется при вводе воздуха по периферии печи (через выгрузочные окна, очелки и т. п.). Неравномерность движения газов по перечному сечению печи увеличивается, если применяются несовершенные загрузочные механизмы (без поворотной чаши и специальных распределительных устройств).

Улучшение равномерности движения газов в шахте дости - I ается при центральном вводе воздуха в зону охлаждения печи через дутьевой конус или распределительный гребень вентилятором. В этом случае сопротивление шахты преодолевается в верхней части печи — за счет разрежения, создаваемого дымососом, а в нижней части — за счет давления, создаваемого вентилятором. Такая организация аэродинамического режима печи, кроме того, обеспечивает значительно меньшее количество подсосов холодного воздуха в печь.

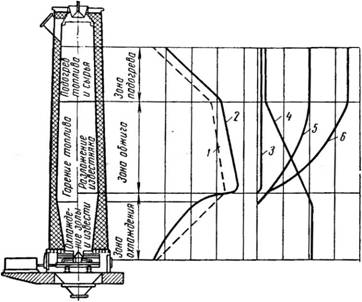

Стадии обжига и их характеристики. При обжиге известняка в шахтной печи различают три стадии, каждая из которых происходит в определенной зоне печи: зоне подогрева, обжига и охлаждения. Схема шахтной пересыпной печи с расположением зон и распределением в печи состава и температуры газов изображена на рис. 69.

Зона подогрева печи расположена в верхней части шахты и занимает 25—30% ее полезной высоты. В этой зоне куски твердого топлива и известняка, опускаясь вниз, встречаются с горячими газообразными продуктами обжига и нагреваются ими в конце зоны до температуры 900° С (кривая /). Газы выходят из зоны обжига с температурой 950—1000° С и, проходя снизу вверх зону подогрева, охлаждаются до температуры 200—250° С (кривая 2). Далее за счет подсосов холодного воздуха через загрузочное устройство их температура падает до 150—200° С.

В начале зоны подогрева происходят сушка и нагрев шихты, а в конце при температуре 700—800° С завершается процесс газификации топлива с выделением летучих веществ. Для того чтобы топливо не воспламенялось в зоне подогрева, выходящие из зоны обжига газы должны содержать кислород в пределах 2% (кривая 4).

В температурном интервале 700—900° С полностью разлагается содержащийся в известняке углекислый магний и происходит частичное разложение поверхностных слоев углекислого кальция. Выходящие из зоны подогрева газы при правильной организации процесса обжига содержат 34—36% углекислого газа (С02), '—3%' кислорода (02) и 1,5—2% окиси углерода (СО) (кривые 4 п 3).

Зона обжига расположена в средней части шахты печи и занимает около половины ее полезной высоты. В зоне обжига сгорает основное количество топлива, в результате чего из - ®естняк подогревается до необходимой температуры и достаточно быстро разлагается (обжигается). Поэтому под зоной обжига печи следует понимать ту часть шахты, в которой происходит интенсивное выделение СОг в результате разложения СаСОз (кривая 6).

Температура известняка повышается от 900—950° С в начале зоны обжига до 1100°—1150° С в конце, что необходимо для полного разложения кусков СаС03. Максимум температуры газов совпадает с границей конца зоны обжига и начала зоны

|

0 Ш 800 1200 0 10 20 30 90 Температура, "С Концентрация, % Рис. 69. Расположение зон в шахтной печи, распределение по ним температуры материала и газов, а также состава газообразных Продуктов: |

Кривые — T — температуры материалов шихты, 2 — температуры газообразных продуктов, J — содержания СО в газах, 4— содержания кислорода, 5 —содержания С02 в результате горения топлива, 6 — суммарного содержания С02 в газах

Охлаждения, так как в этом месте тепло горения топлива расходуется в основном на подогрев воздуха. Зона горения топлива распространяется несколько ниже зоны обжига и занимает часть зоны охлаждения извести. Для того чтобы топливо равномерно выгорало по высоте зоны обжига, необходимо обеспечить поступление воздуха в количестве, соответствующем коэффициенту а =1,05—1,2.

Зона охлаждения располагается в нижней части печи и занимает около 20% ее полезной высоты. В зоне охлаждения куски извести отдают тепло движущемуся навстречу холодному воздуху.

Так как физическое тепло извести достаточно для подогрева воздуха лишь до температуры 600—700° С (по тепловому балансу), то дальнейший его подогрев до температуры 1000— 1100° С осуществляется за счет тепла догорающего топлива. Поэтому, чтобы газы (воздух) поступали в зону обжига с температурой 1000—1100° С, необходимо, чтобы зона горения топ - шва кончалась 'несколько ниже зоны обжига. Оставшаяся после сжигания топлива зола и известь опускаются к выгрузочному механизму, охлаждаясь до температуры 80—100° С встречным потоком воздуха.

Регулирование процесса обжига извести

После того как печь выведена на рабочий режим, обжигальщик следит по приборам теплового контроля и визуально за поддержанием заданных параметров обжига. Основным параметром процесса является температура обжига. Ввиду сложности непосредственного измерения температуры материала по поперечному сечению шахты, она контролируется обжигальщиком визуально через гляделки, расположенные в зоне обжига.

На температуру материала влияют многочисленные факторы, основными из которых являются: соотношение топливо — сырье; гранулометрический состав и качество топлива и сырья; соотношение топливо — воздух и скорость выгрузки извести. Воздействуя на перечисленные факторы, обжигальщик поддерживает в печи необходимую температуру обжига и обеспечивает выпуск извести заданного качества.

Расход топлива. Топливо подается в шихту на современных печах автоматическим дозатором. Первоначальный вес топлива устанавливают на основании проектных данных печи и калорийности применяемого топлива. Если на склад поступает антрацит худшего качества (выше зольность и влажность и ниже теплотворность), то необходимо сделать перерасчет установки дозатора, так как для поддержания в печи необходимой температуры придется израсходовать большее количество топлива.

Гранулометрический состав топлива и известняка. Состав топлива и известняка оказывает большое влияние на температуру обжига в печи и на полноту горения топлива, т. е. на его удельный расход. Наилучшим считается такое соотношение размеров топлива и известняка, когда применяются идентичные Фракции, например известняк фракции 100—50 мм и антрацит А К. Однако такой гранулометрический состав шихты обеспечить трудно. Удовлетворительные результаты получаются, если размер кусков антрацита не более, чем вдвое, меньше кусков известняка. Например, при обжиге известняка фракции 120— 80 мм целесообразно применить антрацит сорта АК (фракция 100—50 мм), допустимо применение антрацита сорта АО (фракция 50—25 мм) и недопустимо применение антрацита сортов AM, АС и АСШ.

Применение для обжига в шахтных пересыпных печах каменных углей с размером кусков меньше 25 мм сопровождается перерасходом топлива на 1 т выпускаемой извести, снижением производительности печи и ухудшением качества извести (появление «пережога» и уменьшение содержания СаО).

Отрицательное влияние на процесс обжига оказывает неодинаковый гранулометрический состав известняка. Удовлетворительные результаты получены при обжиге фракций, размеры мелких кусков в которых не более чем в 1,5—2 раза меньше крупных. Наличие в известняке свыше 10% мелочи вызывает неравномерное распределение воздуха по сечению шахты и поэтому неравномерное и неполное выгорание топлива. Следствием этого является образование в зоне обжига отдельных участков повышенных и низких температур, что сопровождается недожогом и «пережогом» извести.

Соотношение топливо — воздух. Для правильного ведения процесса обжига важно поддерживать в печи заданное соотношение топливо — воздух.

Пример для печи производительностью 100 T/Cijt. Теоретический расход воздуха иа 1 кг топлива составит (по формуле табл. 2):

7230

VI = 1,01 ■'—^-+0,5 м?кГ — 1,01—- + 0,5 = 7,8 мЦкГ. В 1000 ' 1000 '

100

Часовой расход антрацита сорта АК:-^-129 = 538 кГ ч. Теоретический

Часовой расход воздуха составит:

= 7,8-538-4200 мЦч. Практический расход воздуха при коэффициенте избытка воздуха а=1,2 составит: г"=4200-1,2 ~ 5000 м3/ч.

Таким образом, для поддержания данного режима необходимо вводить в печь 5000 мг/ч воздуха, что контролируется по прибору.

Если в ходе работы печи количество вводимого в нее топлива изменилось, то необходимо соответственно изменить количество вдуваемого воздуха с помощью регулирующей заслонки, установленной на дутьевом трубопроводе.

Скорость выгрузки извести. Скорость выгрузки извести в современных печах может изменяться в широких пределах (1 : 10), что является важным регулирующим средством при ведении процесса обжига.

Скорость выгрузки непосредственно связана с производительностью печи и поэтому используется как регулирующее средство лишь кратковременно и плавно. При продолжительном изменении скорости выгрузки извести (более 15 мин) необходимо привести в соответствие с новой производительностью количество вводимого в печь топлива и воздуха.

Отклонения от заданного режима обжига и способы их устранения. Снизилась температура в зоне обжига на уровне нижних гляделок (потемнение накала извести). Если при этом увеличилась температура извести в верхних гляделках и температура отходящих газов, то снижение температуры в зоне обжига свяЗано с перемещением вверх этой зоны. Зона обжига может переместиться вверх в результате применения слишком мелких кусков топлива. Для возвращения зоны обжига в нормальное положение следует временно увеличить скорость выгрузки извести и догрузить. печь известняком без топлива. После этого необходимо обеспечить дозирование топлива нужного размера.

Если при этом температура извести в верхних гляделках снизилась, то причиной является несоответствие соотношения топливо — сырье. Необходимо проверить дозирование топлива и его качество. При необходимости увеличить дозу топлива в ковш скипа. Если топлива подается достаточно, то следует проверить скорость выгрузки извести. Для этого скорость выгрузки постепенно снижается или же производятся периодические кратковременные остановки выгрузочного механизма.

Температура в зоне обжига резко возросла (ослепительно - белый накал извести). Прежде всего следует открыть гляделки для подсоса в печь холодного воздуха, а затем выяснить причины повышения температуры. Следует проверить скорость выгрузки извести, повысив ее величину. Если при этом с известью начнут выгружаться частично несгоревшие куски топлива, то выгрузку нужно сократить до прежней величины и проверить правильность дозировки топлива, а также его качество.

Значительно возросла температура выгружаемой извести. Обычно при этом в выгружаемой извести содержатся куски частично несгоревшего топлива. Это говорит о том, что зона обжига опустилась слишком низко. Если температура в зоне обжига снизилась, то необходимо проверить количество вдуваемого в печь воздуха и увеличить его до требуемой величины. При нормальной температуре в зоне обжига причиной может служить слишком большой размер кусков топлива. Следует проверить гранулометрический состав и дозировку топлива.

Для восстановления положения зоны обжига следует временно снизить скорость выгрузки извести и увеличить количество вдуваемого в печь воздуха. После этого необходимо устранить причину смещения зоны обжига и вернуться к нормальной скорости выгрузки извести.

Повысилась температура выгружаемой извести и отходящих печных газов при недостаточно высокой температуре в зоне обжига. Это явление наблюдается при слишком растянутой зоне обжига. Причиной, как правило, является большой разброс фракционного состава сырья и топлива, а также нерациональное соотношение их размеров. При этом горение топлива растягивается по высоте печи и происходит вяло. Для восстановления нормального положения зоны обжига следует отрегулировать сортировочные механизмы известняка и каменного угля.

Одностороннее горение топлива в печи (перекос огня). Это отклонение наблюдается в результате неравномерного распределения крупных и мелких фракций шихты по поперечному сечению шахты или односторонней выгрузки извести. В первом случае следует отрегулировать загрузочное устройство, во втором — выгрузочный механизм.

Образование спекания и зависания материала в шахте. При невнимательном обслуживании печи в зоне обжига может развиться температура выше 1300° С, которая приводит к спеканию и зависанию материала в шахте. Спекшаяся масса извести и кусков полусгоревшего топлива (козел) образует в шахте своды, препятствующие прохождению известняка. При движении материалов в шахте под сводами образуются пустоты.

Образование «козлов» в печи может произойти и при нормальной температуре обжига, если в печь попадает сырье с большим содержанием глинистых примесей. Обрушивание сводов больших размеров может повредить футеровку печи.

Слабо спекшиеся массы ликвидируют резким увеличением скорости выгрузки извести. Если «козел» не разрушается, то его разбивают штангами через отверстия гляделок. При этом необходимо прекратить выгрузку извести. Если эти меры оказываются недостаточными для разрушения сводов, следует в течение 1—2 суток охладить шихту, включив на полную мощность вентилятор или дымосос. Охлажденные своды зависшего материала растрескиваются сами. После это восстанавливают нормальный режим работы печи.

Следствием местного повышения температуры или присутствия в известняке глинистых примесей является приваривание шихты к стенкам печи. Обычно это явление сопровождается ярко-белым накалом извести в месте привара и может быть своевременно обнаружено. Привары удаляют осторожно, ударяя по ним штангой через отверстия гляделок.

Правила техники безопасности

При ведении процесса обжига, его регулировании и устранении нарушений обжигальщик соблюдает следующие правила техники безопасности.

При визуальном контроле процесса обжига через гляделки обжигальщик пользуется защитными очками; лючки открывает обязательно в рукавицах.

При осмотре загрузочного устройства обжигальщик надевает шланговый противогаз, защищающий от СО; при осмотре выгрузочного механизма пользуется респиратором.

Зависания материала в шахте обжигальщик обрушивает в рукавицах и защитных очках при помощи длинных штанг; запрещается для разрушения «козлов» пользоваться водой, так как при бурном испарении воды в печи возможны ожоги обслуживающего персонала.

Во время работы дутьевого вентилятора нельзя открывать люки выгрузочного механизма, а также лючки гляделок в зоне, находящейся под давлением, так как при этом возможен ожог обслуживающего персонала раскаленными газами.

При обнаружении деформации кожуха или частичного разрушения футеровки печь следует немедленно остановить, поставив об этом в известность мастера смены.

Опубликовано в

Опубликовано в

Скорректируйте пример расчёта расхода воздуха!