УСТРОЙСТВО И РАБОТА ШАХТНЫХ ПЕРЕСЫПНЫХ ПЕЧЕЙ

15 декабря, 2012

15 декабря, 2012  admin

admin В шахтных пересыпных печах производится основное количество извести. При этом применяются самые различные конструкции печных агрегатов.

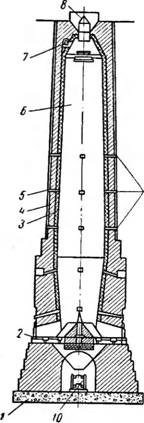

Печи конструкции «Трубострой» (рис.65) имеют установленную на фундаменте 1 шахту 6 в форме двух усеченных

конусов, соединенных большими основаниями. В верхнем конусе, занимающем 2/3 общей высоты, расположены зоны обжига и зона подогрева, в нижнем конусе — зона охлаждения печи.

Футеровка 3 шахты выполнена фасонным шамотным кирпичом толщиной 280 мм. Следующий слой 4 выложен красным кирпичом. Многие печи снабжены кожухом 5 из листовой стали толщиной 3—5 мм. Зазор между кожухом и обмуровкой засыпают шлаком, молотым шамотным или сухим песком. В верхней части печи шахта перекрыта ступенчатым сводом из фасонного кирпича.

Для наблюдения за процессом обжига по высоте шахты предусмотрены д люки-гляделки 9 с плотными чугунными крышками. Зона обжига и подогрева снабжена тремя рядами гляделок по четыре в каждом ряду.

В кирпичной кладке под куполом устроен кольцевой канал 7 для отвода 'печных газов. Канал разделен на две ветви и сообщается с шахтой четырьмя проходами. Канал снабжен двумя люками, служащими для его очистки.

Верхнее основание кирпичной кладку накрывается колошниковой рамой, служащей основанием для загрузочного устройства 8. Загрузочное устройство представляет собой неподвижную приемную воронку с прямым конусом - рассекателем.

В качестве выгрузочного механизма 2 применены четыре движущиеся каретки, установленные в четырех диа - расположенных очелках. В фундаменте предусмотрен тоннель для установки пластинчатого транс-

Зочное устронство, 9 — гляделки. In и

10 — пластинчатый транспортер ПОртера 1U. И. ЗВеСТНЯК И ТОПЛИВО ЗЭГру-

Жают в печь при помощи скипового подъемника с ковшом емкостью 0,5 м3. Печи работают под разрежением, создаваемым вентилятором.

|

Рис. 65. Шахтная пересыпная печь конструкции «Трубострой»' 1 — фундамент, 2 — выгрузочный МетраЛЬНО механизм, 3 — футеровка, 4 — Кладка, 5 — кожух, 6 — шахта 7 — кольцевой канал, 8 — загру- |

Печи конструкции «Трубострой», разработанные на проектную производительность 15; 20; 25; 30; 35; 40 т извести в сутки, имеют полезный объем шахты соответственно 25; 33; 42; 50; 58; 67 м3, что обеспечивает для всех модификаций один и тот же съем извести с единицы полезного объема, равный 0,6 т/м3 в сут-

к». Внутренний диаметр в распаре шахты равен соответственно 2240; 2460; 2650, 2740; 2880; 2930 мм при рабочей высоте шахты 8960; 9840; 10600; 10 960; 11 520; 11 720 мм.

Рационально выбранные конструктивные размеры шахты позволяют получить проектную производительность печей при выпуске извести хорошего качества.

Большинство печей конструкций «Трубострой» в настоящее зремя реконструировано. На них смонтированы более совершенные загрузочные устройства, штанговые измерители уровня материала в шахте, дозировочные устройства для загрузки шихты в скип. Эти меры позволили облегчить условия обслуживания печей, снизить удельный расход топлива на обжиг и повысить их производительность.

Печи конструкции Иссерлиса имеют цилиндрическую по всей высоте шахту, снабжены скиповым подъемником и загрузочным устройством, состоящим из неподвижной воронки с конусом-рассекателем. Известь выгружается при помощи турникетного механизма автоматически.

Печи работают под давлением, создаваемым вентилятором высокого давления. Воздух поступает в нижнюю часть зоны охлаждения через металлический гребень. Печные газы удаляются из шахты при помощи вентилятора или дымовой трубы. Шахта печи имеет футеровку такую же, как в печах конструкции «Трубострой».

Пересыпные печи системы Иссерлиса имеют суточную производительность 20, 25 и 50 т извести, объем рабочей части шахты соответственно 43, 50 и 110 м3 при внутреннем диаметре 2350, 2500 и 3000 мм.

Печи конструкции Росстром проект производительностью от 5 до 200 т извести в сутки работают на заводах силикатного кирпича и железобетонных изделий, на известковых предприятиях, в химической и металлургической отраслях народного хозяйства. Шахта печей этого типа выполнена в виде двух усеченных конусов, составленных большими основаниями. Диаметр шахты в распаре, в зависимости от производительности печи, изменяется от 1,4 до 3,5 м при рабочей высоте шахты от 8 до 13 м.

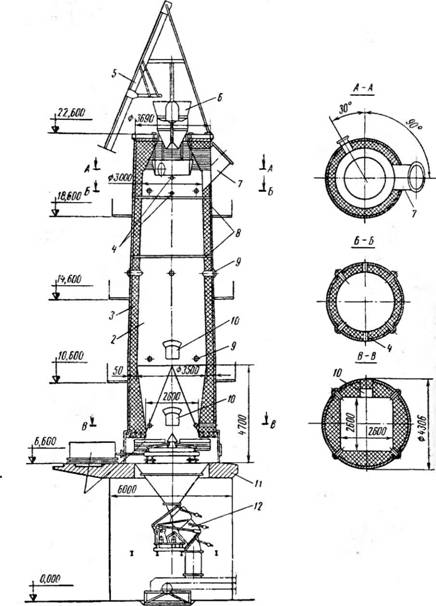

Шахтная пересыпная печь Росстромпроект производительностью 100 т/сут (рис. 66) представляет собой шахту круглого сечения 2, выложенную изнутри слоем футеровки 3 из многошамотного клинового кирпича марки Д-6 размером 345 X > 150/125X75. Верхняя часть шахты, включающая зоны подогрева и обжига, представляет собой усеченный конус, расширяющийся книзу. Внутренний диаметр нижнего основания конуса 3,5 м, верхнего — 3 м.

Рабочая высота шахты 12 м. В нижней части круглое сечете6 шахты постепенно переходит в квадратное с размерами - Ьх2,6 м на уровне верхней кромки проемов выгрузочного меха-

|

Рис. 66. Шахтная пересыпная печь конструкции РОССТРОМПРОЕКТа производительностью 100 т/сут: / _ выгрузочная решетка, 2 — шахта, 3 — футеровка, 4 — отверстия для указателя уровня шихты 5 — скиповой подъемник. 6 — загрузочное устройство, 7 — патрубок для отсоса газов, а — опорные кольца, 9 — гляделки. 10 — вспомогательный люк (лаз), // — плита, 12 — трехшлюзовон затвор |

Низма (разрез В—В). Снаружи кладка заключена в сплошной металлический кожух из листовой стали толщиной 8 мм. Зазор между кожухом и шамотной кладкой засыпан трепелом, толщина засыпки — 50 мм.

Футеровка зоны подогрева опирается на два опорных кольца 8, прикрепленные к внутренней стороне кожуха. Это позволяет менять футеровку зоны обжига при ремонте печи, не нарушая футеровки зоны подогрева, срок службы которой обычно значительно больше.

В зоне обжига шахта снабжена двумя рядами контрольных отверстий — гладелок 9. В нижней части зоны обжига и в зоне охлаждения предусмотрены люки (лазы) 10, необходимые в период подготовки печи к розжигу. В зоне подогрева шахта имеет четыре отверстия 4 для установки указателей нижнего и верхнего уровня шихты. Газообразные продукты отводят из печи через патрубок 7.

Шахта печи опирается на железобетонную плиту 11 с консолями, которые служат для установки привода выгрузочного механизма 1 и выкатки его для ревизии и ремонта.

Сырье и топливо загружают в печь при помощи скипового подъемника 5 и двухклапанного загрузочного устройства. Загрузочное устройство состоит из поворотной чаши, смонтированной на перекрытии шахты, двух конусных затворов и отбойной обечайки.

Питание печи известняком и твердым топливом производится из соответствующих бункеров весовым автоматическим дозатором. Управление лебедки скипового подъемника сблокировано с уровнемерами шихты, что позволяет поддерживать уровень ■материала в шахте в заданных пределах.

Известь из печи выгружают через выгрузочную решетку 1 с возвратно-поступательным движением, снабженную электромеханическим приводом с храповым механизмом. Выгрузка идет непрерывно или периодически и управляется от кнопок пускового устройства. Для герметизации выгрузочного механизма бункер оборудован трехшлюзовым затвором 12.

Печь работает под давлением, создаваемым вентилятором ВВД-11 (напор 650 мм вод. ст., производительностью 1400 м3/н). Проектный расход топлива — 150 кг условного топлива на 1 т И вести активностью 85%-

Основными недостатками печей конструкции Росстромпроект являются их малая рабочая высота шахты (8—13 м) и недостаточная теплоизоляция корпуса (теплоизоляционная засыпка толщиной 50 мм). Проекты этих печей отличаются завышенными режимными показателями процесса обжига. Завышенные по форсировке режимы обжига в сочетании с применением некачественного твердого топлива марок AM и АРШ и сырья с большим разбросом фракционного состава при эксплуатации ^тнх печей привели к тому, что выпускаемая на этих печах известь отличается низкой активностью (65—75%), а процесс обжига характеризуется большим удельным расходом топлива (200—220 кг условного топлива на 1 т извести активностью 85%).

Печи конструкции Гипростром, работающие на твердом топливе, имеют производительность от 30 до 200 т В сутки. Печи отличаются значительной рабочей высотой шахты в пределах 18—19 м и достаточной теплоизоляцией корпуса, что обеспечивает более высокую экономичность процесса обжига (табл. 5).

Таблица 3

|

Показатели шахтиых пересыпных печей конструкции Гипростром (г. Москва)

|

Предусмотренные съемы извести с единицы поперечного сечения зоны обжига и единицы полезного объема шахты отличаются умеренными величинами. Так, суточный съем извести с 1 м2 поперечного сечения шахты в зоне обжига и подогрева составляет для печей производительностью 30, 50, 100 и 200 т/сут соответственно 9,55; 10,2; 12,5 и 13,8 т/мг-сут, что позволяет организовать достаточно мягкий обжиг с минимальным содержанием пережженной извести и высоким (80—85%) содержанием активных окислов кальция и магния. Объемное напряжение для этих печей составляет соответственно 0,53; 0,56; 0,7 и 0,75 т/м3 сут, что обеспечивает достаточную длину зоны подогрева, низкую температуру отходящих газов 150—200° С (без подсасывания холодного воздуха) и, следовательно, относительно низкий удельный расход топлива на обжиг.

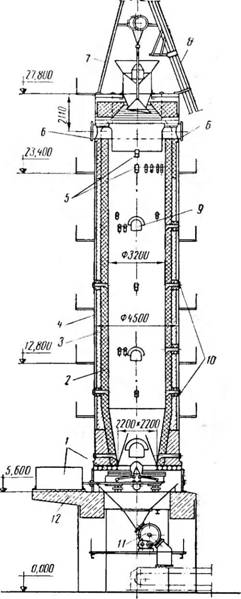

Общий вид одной из шахтных пересыпных печей этого типа производительностью 100 т извести в сутки показан на рис. 67. Зоны обжига и подогрева у всех печей имеют цилиндрическую форму с круглым сечением, которое в зоне охлаж-

Дения, постепенно уменьшаясь, переходит на квадратное.

Кладка шахты в зоне обжига состоит из футеровки 2 из шамотного кирпича марки Д толщиной 345 мм, слоя 3 из легковесного шамотного кирпича БЛ-1,3 толщиной 230 мм и слоя 4 теплоизоляционной засыпки трепелом толщиной 65 мм. Корпус всех печей заключен в кожух из листовой стали толщиной 8— 10 мм.

В корпусе шахты пе- ,чей предусмотрено по высоте три лаза (люка) 9, Необходимых для загрузки печи материалами в период ее подготовки к пуску и во время ремонта. В верхней части шахты имеются отверстия 5 Для установки датчиков уровня материалов в шахте и отверстия для установки термопар, датчиков разрежения и заборных устройств для анализа газа. В зоне обжига шахты предусмотрено два ряда отверстий-гляделок 10 для контроля режима обжига. Имеются также отверстия для установки термопар и датчиков давления (разрежения).

Загрузка сырья и топлива в печь производится при помощи скипового подъемника 8 и автоматического весового дозатора. Объем ковша скипа Для печи производительностью 50 т/сут равен 0,5 .и3, для печи 100 т/сут— 0,75 мг и для печи 200 т/сут- 1,5 м

5—1584

|

Рис. 67. Шахтная пересыпная печь конструкции ГИПРОСТРОМа производительностью 100 т/сут.: |

1 — выгрузочный механизм, 2 — футеровка, 3 — слой кладки из легковесного кирпича, 4 — слой теплоизоляционной засыпки, 5 — отверстия для установки датчиков уровнемера шихты, 6 — патрубки для отсоса газов, 7 — загрузочное устройство, в —скиповой подъемник, 9 — вспомогательные люки (лазы), 10— гляделки, // — барабанный^ затвор, 12 — фундаментная плита

129

Загрузка материалов в печь полностью автоматизирована и производится по сигналу уровнемера шихты, что позволяет поддерживать в шахте уровень шихты в заданных пределах. Механизмы загрузки печей — двухклапанные с поворотной чашей..На печах производительностью 100 и 200 т в сутки нижний распределительный конус механизма — неравнобокий, поворачивающийся. На печи производительностью 200 т/сут он снабжен, кроме того, отбойной пластиной.

Из печей производительностью 50 и 100 т/сут газы отсасываются с двух сторон шахты через патрубки 6, из печи производительностью 200 т/сут — через металлический короб, сообщающийся с шахтой нижней своей частью. Короб находится постоянно под слоем известняка, что значительно снижает подсос холодного воздуха в печь через загрузочное устройство.

На всех печах предусмотрена очистка отходящих газов от пыли при помощи циклонов НИИОГАЗ типа ЦН-15. На печи производительностью 50 т/сут установлено четыре циклона диаметром 400 мм, на печи 100 т/сут — 6 циклонов диаметром 550 мм и на печи 200 т/сут — 6 циклонов диаметром 600 мм.

Для отсоса печных газов использованы дымососы Д-10 (для печей 50 и 100 т/сут) и Д-12 (для двухсоттонной печи).

Известь выгружается выгрузочной решеткой 1 с возвратно - поступательным движением. Привод решетки — гидравлический. Герметизация нижней части печей производительностью 50 и 100 т/сут осуществляется барабанным затвором 11, у двухсоттонной печи — при помощи трехшлюзового затвора. Воздух под решетку нагнетается дутьевым вентилятором ВВД-8у (для печей 50 и 100 т/сут) и ВВД-10 (для печи 200 т/сут).

Расчетный расход условного топлива для каждой из печей составляет 133 кг на тонну извести с содержанием суммы активных окислов кальция и магния 85%.

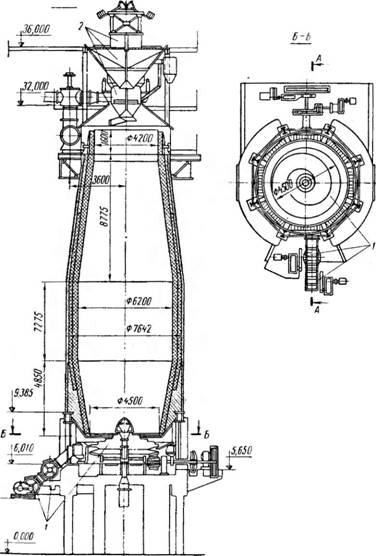

Шахтная пересыпная печь конструкции ГИПРОХИМ производительностью 300 т/сут (рис. 68) представляет собой два усеченных конуса, сопряженных по большим основаниям цилиндром. Диаметр цилиндрической части шахты в свету равен 6,2 м, диаметр верха шахты — 4,2 м и низа шахты — 4,5 м. Рабочая высота шахты 18 м, полезный объем 430 м3.

Футеровка шахты выложена из огнеупора Д-6 и имеет толщину 575 мм, слой теплоизоляции выполнен из шамотной крошки и асбеста, имеет толщину 133 мм. Кладка печи заключена в стальной кожух толщиной 12 мм.

Выгрузочный механизм 1 печи — вращающийся под (улита). Для плавного изменения числа оборотов улиты применяется электродвигатель с фазовым ротором и реостатом в силовой сети. Печь работает под давлением. Герметизация нижней части печи осуществляется двумя установленными последовательно барабанными затворами.

Загрузочное устройство 2 печи состоит из скипового подъемника, приемной воронки и двухклапанного затвора, состоящего в свою очередь из верхнего запорного и нижнего распределительного конусов. Распределительным органом является спиралеобразный конус с отбойником.

|

А-А

Рис. 68. Шахтная пересыпная печь конструкции Гипрохима производительностью 300 т/сут.: I — выгрузочный механизм, 2— загрузочное устройство |

Нормальная работа печи в значительной мере определяется эффективностью работы загрузочного устройства и его конструкции. Расширение шахты в зоне подогрева приводит к тому, что шихта поступает в периферийную часть сечения шахты в зоне обжига обедненная топливом на 10—20% по сравнению с центральной частью. При отношении диаметров конуса и шахты, равном 0,55, достигается выравнивание содержания топлива по поперечному сечению шахты.

Печь рассчитана на рабочий режим с плоскостным съемом 10 г извести в сутки на квадратный метр поперечного сечения шахты в зоне обжига. Объемный съем извести при этом составляет 0,57 т/м3 • сут. Расчетный расход условного топлива равен J27 кг на тонну извести.

При эксплуатации печи с использованием для обжига высококачественных известняков узкого фракционного состава съем извести активностью 75—80% составил 7,6 т/м2 - сут, что соответствует производительности 228 т/сут.

Опубликовано в

Опубликовано в