МЕТОДЫ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ ПЕРЕД ПАПКОЙ И ИХ СОВМЕСТИМОСТЬ € КОНСТРУКЦИОННЫМИ, МАСШТАБНЫМИ ФАКТОРАМИ И МАССОЙ ИЗДЕЛИЯ

20 апреля, 2016

20 апреля, 2016  admin

admin Вспомогательные материалы, режимы обработки и подготовки поверхности паяемых материалов и припоя перед пайкой должны обеспечивать успешное применение способов пайки по удалению окисной пленки.

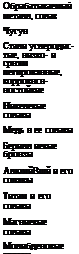

Схема технологических операций подготовки паяемых поверхностей в зависимости от материалов деталей представлена иа рис. 20.

Механическая зачистка паяемой поверхности перед травлением производится лишь при необходимости снятия химически трудио - удаляемых окисиых пленок. Такая зачистка обеспечивает требуе-

мую шероховатость поверхности, что улучшает растекание и затекание расплавленного припоя в зазор. Однако при этом трудно дозировать слой удаляемого паяемого материала. Ручная очистка напильниками, шаберами, абразивным инструментом — малопроизводительный процесс и поэтому применяется в основном в индивидуальном производстве. После ручной механической очистки обработанные поверхности обычно, обезжиривают путем протирки бязевыми салфетками, смоченными в бензине, ацетоне и спирте.

Последовательность выполнения операций 1 -- Ч, 6 -7 — 10—7—11—7 — 13 — 15

Последовательность выполнения операций 1 -- Ч, 6 -7 — 10—7—11—7 — 13 — 15

3—15—1—2Г,6—7 -8—6—7—10—7—11—7—12—

— 7—13—6—7—14— 7— 6—15

-3

1— 2С,6—7—8—6—7—10—14—7—15

- 4

3 -

,6 — 7—10—7—13—6—7—14—7—15

4 ^ 4^,6— 7— 8— 6 — 7—10—11 — 7—15

^ S V

1 — 2; 'в -7—10—6—7. -11 -7 -15 - 3

1—2; ,6—7—8 -6-7-10 -7— II -7 -14—7—15

"-4

,6—7 — 8—6 — 7 — 10 -7 -15 4^

3^

4^,6—7—10—7—14 -7 -15

Рис. 20. Последовательность выполнения операций при подготовке к пайке конструкционных материалов:

1 — механическая зачистка; 2 — обдувка сжатым воздухом; 3 — обезжиривание органическими растворителями; 4 — химическое обезжиривание; 5 — электрохимическое обезжиривание; 6 — промывка в горячей воде; 7 — промывка в холодной воде; 8 — разрыхление окалины; 9 — удаление старой окисной пленки; 10 — травление; 11 — снятие травильного шлама; 12 — осветление; 13 — пассивирование; 14 — нейтрализация; 15 — сушка

Более производительными являются механическая очистка металлическими щетками, которую рекомендуется применять для подготовки поверхностей паяемых деталей из алюминия, магния и сплавов на их основе, галтовка, при которой окисные пленки и заусенцы удаляются в результате треиия поверхностей обрабатываемых деталей с кусками абразива при их перемешивании в специальном барабане. Данный способ широко применяется для очистки мелких деталей с открытым доступом к паяемым поверхностям.

Наиболее эффективен и экономичен метод струйной очистки поверхностей, применяемый для удаления окалииы, окислов, других загрязнений после термообработки, ковки, штамповки, а также в случаях, когда нельзя применять травление или возникают трудности в удалении травильного шлама. Для гидропескоструйной обра

ботки используют смесь песка и воды в следующих объемных соот - ношениих, %: для цветных металлов — песок 20, вода 80, для сталей — весок 30, вода 70; для чугуна — песок 40, вода 60 нлн песок 50, вода 50. В качестве ингибиторов коррозии при обработке черных металлов в смесь песка с водой добавляют азотнокислый натрий и кальцинированную соду (песок кварцевый электродный 370—410 г/л); сода кальцинированная (4—6 г/л); натрий азотнокислый (18—22 г/л). Кварцевый песок можно заменять шлифпорош - ком электрокорунда в том же количестве.

При гидропескоструйной обработке давление воздуха составляет 150—200, 500 н 600 кПа для толщины стенки <1, 1—3 и >3 мм соответственно. Размер зерна кварцевого песка 0,15—0,50 мм, порошка электрокорунда 0,08—0,12 мм.

После гидропескоструйной обработки детали из цветных металлов промывают в чистой воде до полного удалении песка. Детали из черных металлов промывают в антикоррозионном растворе состава, г/л; натрий азотнокислый 100—150; сода кальцинированная 8—12. Температура раствора 70 °С, время выдержки в растворе 1,5—2.0 мин. Применяют также следующие растворы, г/л, при той же выдержке: 1) натрий азотнокислый 30—150; натрий углекислый 10—15 (температура 20—80°С); 2) сода кальцинированная 3—5; калий двухромовокислый 3—5 (температура 18—35°С); 3) сода кальцинированная 30—50; тринатрийфосфат 5—10; жидкое стекло 5—10 (температура 60—80 °С).

Затем детали промывают в проточной водопроводной воде в течение 15—30 с и сушат в сушильном шкафу при температуре "90—100 °С в течение 3—5 мин. Для сушки может быть использован сжатый воздух, нагретый до температуры 50 °С.

При обработке поверхности деталей сухими шлифпорошками используют чистый сжатый воздух, не содержащий масла, влаги, эмульсии и ныли. Давление воздуха Р и номер зерна шлифпорош - ка (размер зерна) выбирают в зависимости от толщины стенок h обрабатываемых деталей:

ft, мм........................................... До 1 1—3 >3

Р, кПа........................................ 50—152 152—254 304—406

Номер зерна.............................. 14; 16 14; 16 16; 18

Металлопескоструйную н дробеструйную обработку осуществляют металлическим порошком из стали или чугуна, а также литой и колотой чугунной и стальной дробью нли стальной дробью, рубленной из проволоки. Лучшая очистка достигается металлическим песком, изготовленным нз того же материала, что и обрабатываемая деталь.

Очистке металлическим песком и дробью подвергают детали с параметром шероховатости поверхности Rz>-1,25 мкм. Этот способ непригоден дли гофрированных и тонкостенных (толщина до 0,8 мм) деталей. Размер зерна металлического песка d и давление воздуха выбирают, исходя из толщины стенки детали:

Л, мм........................... До 1 1—2,5 2,5—5,0 >5,0

Р, кПа.......................... 203—507 405—507 405—608 405—608

d, мм........................... 0,15—0,30 0.30—0,50 0,50—0,80 0,80—1,00

Обработанные детали обдувают сжатым воздухом при давлении 122—203 кПа для удаления остатков металлического песка. Метод непригоден для поверхности деталей из алюминия, магнии и их сплавов. Для очистки паяных поверхностей деталей из коррозионностойких сталей, титана, алюминия и их сплавов (плотная трудноудаляемая окалина) применяют электрокоруид зернистостью № 16—80 в сочетании с гидропескоструйным методом обработки. Прн металлопескоструйной обработке деталей из коррозиониостой - ких сталей во избежание контактной коррозии оставшиеся частицы песка удаляют травлением или электрополированием.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.