ТЕМПЕРАТУРНЫЕ ИНТЕРВАЛЫ ПЛАВЛЕНИЯ ПРИПОЕВ

30 марта, 2016

30 марта, 2016  admin

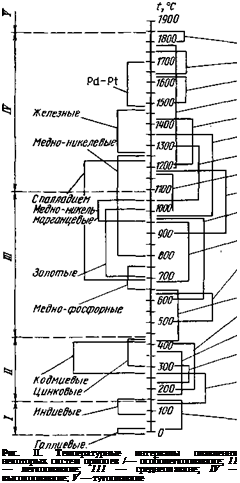

admin Для сохранения требуемых механических и других свойств ’паяемого металла после нагрева при пайке согласно температурному критерию совместимости Мк и ТРП необходимо прежде всего ориентировочно выбрать температурный интервал плавления припоя. При этом следует учитывать, что рабочая температура пайки обычно превышает температуру ликвидуса припоя. Рабочая температура пайки корректируется впоследствии с учетом выбранного способа пайки по формированию паяного шва, способу удаления окненой пленки при пайке, характеру фнзнко-хнмнческого взаимодействия Мк и Мп и другим параметрам. Например, рабочая температура

|

Таблица 4. Температура критических точек At и Лз конструкционных сталей

|

|

Среднелегированные термически обрабатываемые стали [14

|

|

Высокопрочные стали

* Наблюдается склонность к отпускной хрупкости, у двух других высокопрочных сталей такая склонность не наблюдается. |

Молибденовые

Циркониевые

Циркониевые

Титано

ванадиевые

Платиновые

Кобольтовые

Титановые

Циркониевые

Маргонцевые

Никелевые

Серебряные

Медно-никелевые

Алюминиевые

Магниевые

Оловянно -цинковые

Оловянно - свинцовые

Свинцово-оловянные с серебром

Многокомпонентные на свинцово-оловяннои основе Висмутовые

фузионной зоне соединения. Эти изменения в зависимости от характера фнзнко-хнмнческого взаимодействия Ми н Мп могут быть незначительными нлн весьма существенными. Онн возникают в процессе пайкн, а также после пайки прн гомогенизирующем отжиге паяного соединения илн при высокотемпературной эксплуатации.

Изменение химического состава припоя в шве вызывает, в частности, изменение его температур солндуса н ликвидуса н ширины интервалов твердожндкого н жндкотвердого состояния, которые во многих случаях могут существенно отличаться от температуры солидуса и ликвидуса припоя в исходном состоянии.

|

Таблица 5. Критические температурные об.

|

іастн нержавеющих сталей [16]

|

Характер и причина ухудшения свойств |

Условия ухудшения свойств |

Условия улучшения свойств |

|

Резкое снижение вследствие образования хрупкой о-фазы Склонность к межкрнстал - лнтиой коррозии вследствие диффузии хрома с границ в зерно |

Длительный нагрев или медленное охлаждение от более высокой температуры Длительный нагрев (>30 мни) |

Быстрый нагоев >900 °С и быстрое охлаждение для перевода о-фазы в твердый раствор Закалка на аустенит с 1000—1100 °С в воде |

|

То же |

То же |

То же |

|

Ухудшение коррозионной стойкости в результате связывания титана в соединения с азотом |

Длительный нагрев на воздухе |

- |

|

Охрупчивание и склонность к межкристаллитной коррозии вследствие выделения о-фазы Резкое снижение ударной вязкости и коррозионной стойкости вследствие перехода в аустенитное состояние |

Длительный нагрев Отпуск |

- |

|

Не склонна к отпускной хрупкости вследствие повышенного содержания хрома |

|

Класс стали |

Марка стали |

Д&. °С |

|

Ферритные |

15Х25Т, 15X28 |

500—700 |

|

Ферритные |

12X17, 08Х17Т |

500-700 |

|

Мартенситного класса |

20X13, 3X13, 4X13 |

400—550 |

|

Ферритные |

12X17 |

>950 |

|

15X28; 15Х25Т |

>850 |

|

|

Те же марки при большом содержании в структуре ферритйой составляющей |

>1000 |

|

|

Ферритные с 25-30% Сг |

700-750 |

|

|

475 |

||

|

Ферритные с 25% Сг (и титаном) |

15Х25Т |

>1000 |

|

Характер и причина ухудшения свойств |

Условия ухудшения свойств |

Условия улучшения свойств |

|

Склонность к межкристал - литвой коррознв |

Длительный нагрев |

Закалка с 950— 1000 °С в воде иля при обдуве воздухом |

|

Ухудшение коррозионной стойкости |

Длительный нагрев |

Отжиг при 720—760 ®С с охлаждением на воздухе |

|

Ухудшение коррозионной стойкости вследствие выпадения карбидов |

Отпуск после закалки при температуре 351000 вс |

|

|

Снижение пластичности в |

Нагрев н быстрое |

При последующей |

|

коррозионной стойкости нз-за роста зерен |

охлаждение |

термической обработке свойства не улучшаются |

|

Увеличение хрупкости нз - за роста зерен |

Длительный нагрев |

При последующей термической обработке хрупкость не устраняется |

|

Высокая склонность к меж- |

Пониженная кор- |

Нагрев при 760—780 °С |

|

кристаллнтной коррозии |

розиониая стой- |

(хрупкость при этом |

|

вследствие образования гетерогенной крупнозернистой структуры |

кость |

не устраняется) |

|

Повышение хрупхости вследствие выделения о-фазы Повышение хрупкости и снижение коррозионной стойкости при увеличении содержания хрома |

Нагрев |

Кратковременный на- грев+кратковременяый отжиг при 760—780 °С для получения мелкозернистой структуры. Для стаяв с 27% Сг отпуск при 600 °С для устранеивя хрупкости |

|

Снижение ударной вязкости |

Нагрев |

При последующей термической обработке свойства ие восстанавливаются |

|

In,. *c |

' |

||||||

|

ВІ |

Sn |

Cd |

РЬ |

Другие |

СОЛИ- дуса |

ликви дуса |

Примечание |

|

40,6 |

10,8 |

8,2 |

22,4 |

In 18,0 |

46,5 |

46,5 |

|

|

— |

10—20 |

1—10 |

Ост. |

In 20—50 |

50,0 |

55,0* |

— |

|

49,4 |

11,6 |

— |

18,0 |

In 21,0 |

58,0 |

58,0 |

— |

|

50,0 |

12,5 |

12,5 |

25,0 |

— |

60,5 |

60,5 |

Сплав Вуда |

|

49,5 |

13,1 |

10,1 |

27,3 |

— |

71,0 |

— |

— |

|

57,0 |

17,0 |

— |

— |

In 26,0 |

78,8 |

78,9 |

ч — |

|

45,5 |

9,2 |

45,1 |

79,0 |

79,0 |

Сплав Д’Арсен- валя |

||

|

— |

45—48 |

— |

— |

In 50—53; Ga 2—3 |

90,0 |

95,0** |

|

|

51,65 |

17,0 |

8,15 |

40,2 |

— |

91,5 |

91,5 |

_____ |

|

50,0 |

25,0 |

25,0 |

94,0 |

94,0 |

Сплав Розе |

||

|

50,0 |

18,75 |

— |

31,25 |

_____ |

96,0 |

96,0 |

— |

|

50,0 |

19,0 |

— |

31,0 |

— |

95,0 |

100 |

_ |

|

50,0 |

22,0 |

— |

28,0 |

— |

— |

100 |

Для пайки свинца |

|

54,0 |

26,0 |

20,0 |

— |

— |

103 |

103 |

— |

|

50,0 |

— |

7,0 |

43,0 |

— |

91,5 |

115 |

— |

|

40,0 |

20 |

40,0 |

— |

95,0 |

120 |

— |

|

|

50,0 |

22 |

— |

28,0 |

— |

95,0 |

120 |

— |

|

50,0 |

25 |

— |

25,0 |

— |

95,0 |

125 |

— |

|

55,0 |

— |

— |

43,0 |

Ga 2 |

124 |

124 |

— |

|

33,3 |

33,4 |

— |

33,3 |

— |

130 |

130 |

поев 33 |

|

56,0 |

40,0 |

— |

— |

Ga 4 |

130 |

130 |

— , |

|

58,0 |

42,0 |

-і- |

— |

— |

139 |

139 |

— |

|

_ |

47,0 |

17,0 |

36,0 |

— |

142 |

142 |

ПОСК 47 |

|

60,0 |

— |

40,0 |

— |

— |

144 |

144 |

— |

|

— |

49,8 |

18,2 |

32,0 |

— |

145 |

145 |

ПОСК 50 |

|

* Припой для пайки изделий криогенной тбхиики (Н. С. Баранов, Е. И. Огорчай, А. В. Соколова). *• Припой для пайки золотых или серебряных покрытий (Л. И. Андреева, М. А. Македонцев, А. И. Южин). |

|

Таблица 7. Состав, %• нестандартных особолегкоплавких и легкоплавких припоев с интервалом плавления*1

|

|

МИ |

РЬ |

Sn |

Cd |

Zn |

Ge |

їп, |

t, ° |

С |

|

СОЛИ Дуса |

ЛИКВН дуса |

|||||||

|

ПВГ-50*2 |

4,0 |

45,7 |

0,6 |

0,5 |

89 |

135 |

||

|

ПВ-50*2 |

15,0 |

10,0 |

15,0 |

10,0 |

— |

85 |

100 |

|

|

ПВ50-5*2 |

16,0 |

12,0 |

15,0 |

2,0 |

_ |

_ - |

85 |

95 |

|

ПВ-40*2 |

14,0 |

11,0 |

8,0 |

8,0 |

_ |

18 |

46 |

50 |

|

— |

37,5 |

37,5 |

— |

— |

— |

25 |

134 |

181 |

|

— |

— |

— |

82,5 |

17,5 |

— |

_ |

— |

265 |

|

— |

Ост.*3 |

---------- ---------- |

11— |

— |

---------- ---------- |

0,01— |

240 |

250 |

|

50 |

0,02 Mg |

*' Применяют для ультразвуковой пайки алюминиевых сплавов ниже 150 °С, а также для устранения течей в швах емкостей, так как припои с висмутом, германием, кремнием при затвердевании расширяются. *! Остальное висмут. ** Припой для пайки изделий криогенной техники (Е. И. Огорчай, Л. И. Соколова, Н. С. Баранов).

|

Таблица 8. Состав*1, %• температурный интервал плавления оло - вянио*свиицовых припоев (по ГОСТ 1499—70)

|

|

Бессурьмянистые

|

|

Малосурьмянистые

*• Остальное свинец. *2 1,5—2,0 % Си, *а 17—19 % Cd. |

SO

|

<дл. °С |

||||||||

|

Мд |

Ag |

Си |

Zn |

Sn |

Sb |

Cd |

СОЛИ- дуса |

ликви дуса |

|

ПСрС2—58“ |

2,0±0,3 |

_ |

58,8± 1,0 |

0,5±0,3 |

183 |

183 |

||

|

ПСрОСЗ—58»' |

3,0±0,4 |

— |

— |

57,8± 1,0 |

0,5 ±0,3 |

_ |

180 |

190 |

|

ПСрОСЗ,5—95 |

3,5±0,4 |

— |

— |

Ост. |

_ |

_ |

220 |

224 |

|

ПСрОЗ—97 |

3,5±0,3 |

— |

— |

» |

_ |

_ |

221 |

225 |

|

ПСр1*' |

1,0±0,2 |

— |

— |

35,0±1,0 |

0,9±0,4 |

2,5±0,5 |

225 |

235 |

|

ПСр2®' |

2,0±0,3 |

— |

— |

30,0±1.0 |

_ |

5,0±0,5 |

235 |

?<38 |

|

ПСрМ05 |

5,0±0,5 |

— |

— |

Ост. |

1,0±0,2 |

235 |

250 |

|

|

ПСрОСув |

2,0±0,5 8,0±0,5 |

__ |

___ |

» |

7,5±0,5 |

235 |

250 |

|

|

пері,5*' |

1,5±0,3 |

— |

— |

1.5± 1,0 |

___ |

273 |

280 |

|

|

ПСрОЮ—90 |

10,0±0,5 |

— |

— |

Ост. |

___ |

_ |

221 |

280 |

|

ПСр2,5*' |

2,5±0,3 |

— |

— |

5,5±0,5 |

___ |

_ |

304 |

306 |

|

ПСр2,5С*' |

2,5±0,2 |

— |

_ |

— |

___ |

304 |

306 |

|

|

ПСрЗКд |

2,5±0,2 |

— |

1,0±0,5 |

— |

___ |

_ |

314 |

342 |

|

ПСр40*2 |

3,0±0,5 |

— |

17,0±0,8 |

— |

___ |

Ост. |

590 |

610 |

|

ПСрМЦКд45—15 16-24 |

16,7±0,7 45±0,5 |

Ост. |

16,0±1,0 |

24,0±1,0 |

615 |

615 |

||

|

ПСрКдМ50-34—16 |

50,0±0,5 |

» |

— |

— |

г — |

34,0± 1,0 |

630 |

685 |

|

ПСрМОбв—27—5 |

68,0±0,5 |

» |

— |

5,0±0,5 |

_ |

655 |

765 |

|

|

ПСр70 |

70,0±0,5 |

26,0±0,5 |

Ост. |

_ |

_ |

_ |

715 |

770 |

|

ПСр37,5*3 |

37,5±0,5 |

Ост |

5,5±0,5 |

_ |

_ |

_ |

725 |

810 |

|

ПСр25 |

25,0±03 |

40{Ы,0 , |

Ост:------- ■—* |

— |

_ |

..-7,40 |

775 |

|

|

ПСр72 |

72,0±0,5 |

Ост. |

— |

— |

_ |

779 |

779 |

|

|

ПСр71*4 ПОр25Ф*5 |

71,0±0,5 |

» |

_ |

_ |

_ |

__ |

645 |

795 |

|

25,0±0,5 |

» |

_ |

_ |

_ |

_ |

645 |

725 |

|

|

ПСр15*5 |

15,0±0,5 |

» |

— |

— |

_ |

640 |

810 |

|

|

ПСр12М |

12,0±0,3 |

52,0± 1,0 |

Ост. |

_ |

_ |

_ |

793 |

830 |

|

ПСрЮ |

10,0±0,3 |

53,0±1,0 |

» |

— |

_ |

822 |

850 |

|

|

ПСр50 |

50,0±0,5 |

— |

— |

— |

— |

779 |

860 |

|

“Остальное сривеЦ - *а 0,3% N), « 3,2*0,3% Мп. *4 1,0*0,2% Р, *5 5,0=fc 0,5Р., |

|

Мд |

Cd |

Ag |

Zn |

Другие |

t, солидуса |

°С ликвидуса |

|

ПСрбКЦН |

91 |

Б |

2 |

.Ni 2 ' |

315 |

355 |

|

ПСрвКЦН |

84 |

8 |

6 |

Ni 2 |

330 |

380 |

|

ПЦА8М |

— |

— |

85 |

A1 8; Cu 5; P 1,4; |

. 360 |

410 |

|

Sn 0,6 |

||||||

|

ПАКЦ |

— |

— |

80 |

A1 20; Si<0,15 |

410 |

480 |

|

П425 |

— |

— |

65 |

A1 20; Cu 15 |

415 |

. 425 |

|

П300 |

40 |

— |

60 |

— |

266 |

350 |

|

— |

— |

— |

95 |

A1 5 |

380 |

380 |

|

Таблица 11. Состав, %, и температурный интервал плавления магниевых припоев [1]

|

|

t, |

•c |

||||||

|

Мд |

А1 |

Zn |

Си |

S1 |

Другие |

плавления |

пайки |

|

В62 |

52,5—50,5 |

24 |

20 |

3,5 |

Мп 1,5 |

490—500 |

505—510 |

|

Германиевый 1 |

64,5 |

— |

— |

4,5 |

Ge 3,1 |

460—480 |

530—550 |

|

Германиевый 2 |

66,'5 |

— |

— |

5,5 |

Ge 28 |

440—460 |

— |

|

Германиевый 3 |

Ост. |

— |

— |

4,0 |

Ge 34 |

455—485 |

— |

|

Германиевый 4 |

» |

-- . |

— |

3,'5 |

Ge 36 |

422—486 |

— |

|

34А |

68—65 |

— |

27—*29 |

6 |

— |

525 |

1530—550 |

|

ГО50А |

67 |

— |

27 |

— |

— |

— |

550 |

|

П124А |

53 |

— |

10 |

7 |

_ |

530 |

540—580 |

|

П575А |

80 |

20 |

-- ■ |

—<1 |

— |

575 |

600 |

|

П590А |

89 |

— |

10 |

1 |

— |

590 |

610—620 |

|

Эвтектические |

88,3 |

— |

— |

4,7 |

— |

577 |

600—610 |

|

силумины |

Ост. (1) |

7—16 |

15—22 |

1—5 |

480—560 |

||

|

_ |

» (2) |

— |

— |

4-ili2 |

Mg 4—6 |

— |

566—635 |

|

_ |

» (3) |

----------- |

— |

5—12 |

Ni 2—6 |

— |

— |

|

_ |

» (4) |

10—(15 . |

5—12 |

Ge 5—10 |

— |

— |

|

|

_ |

» (5) |

5-15 |

15—10 |

3—12 |

Mg 1—6 |

— |

— |

|

_ |

7>т-16 |

15—22 |

1—5 |

Mg 1—10 |

480 |

560 |

|

|

30—315 |

10-20 |

5—10 |

400 |

600 |

|||

|

— |

0,5—495 |

0,5 |

0,5—14 |

— |

400 |

540 |

|

Примечание. Припой (1) пригоден для пайки стеклянных отражателей с алюминиевой подложкой (К. Дж. Миллер); припой (2) — имеет повышенную коррозионную стойкость по сравнению с припоем (1) (К. Н. Башков); припой (3)—имеет пониженную эрозионную активность по отношению к алюмкиию (А. А. Суслов); припой (4)—имеет повышенную коррозионную стойкость и низкое электросопротивление в паяных соединениях; припой (5)—образует прочные и коррозионностойкие паяные швы, пригодные для анодирования. |

|

Р |

Zn |

<, солидуса |

"С ликвидуса |

і р, г/см» |

|

|

Медно-фосфоритные (ГОСТ 4515- |

-81) |

||||

|

МФ1 |

9,5—11,0 |

— |

714 |

900 |

— |

|

МФ2 |

7,5—9,5 |

— |

714 |

750 |

— |

|

Медно-фосфоритные (ГОСТ 4515- |

-81) |

||||

|

ПМцЗб |

— |

34—38 |

800 |

825 |

7,7 |

|

ПМц48 |

— |

46—58 |

850 |

865 |

8,2 |

|

ПМц54 |

— |

52—56 |

876 |

880 |

8,3 |

|

Л63 |

— |

62—64 |

906 |

905 |

— |

|

• Остальное медь. |

|

Таблица 14. Состав, %, медно-цинковых припоев, содержащих кремний [1]

* <сол=905°С. « <ЛНКВ=900°С; <ГОЛ=905°С. « /соа-900'С. |

|

t. |

•с |

||||||

|

Мд |

Мп |

Ni |

Si |

Fe |

Другие |

СОЛИ- дуса |

ЛИК вндуса |

|

ПМ38МЛ |

30-40 |

4—6 |

1,5—2,5 |

_ |

Li <0,2 |

880 |

900 |

|

ВПр2 ' |

22—26 |

5—6 |

— |

0,8—1,2 |

Li 0,5-0,25 |

960 |

980 |

|

ВПр4 |

27—30 |

28—30 |

0,8—1,2 |

1,0—1,5 |

Со 4—6; Li 0,15—0,3; В 0,15-0,25; К 0,01—ОД; Na 0,05-0,15; Р 0,1—0,2 |

940 |

980 |

|

ПЖ45—81 |

.2,0—3,0 |

20—35 |

1,5—2,0 |

2,5—3,0 |

Сг 2,5—3,5 |

1120 |

1200 |

|

ПМН-10 |

— |

10 |

— |

— |

Сг 2—3 |

1110 |

1140 |

|

ГПФ |

4,2—5 |

10—1,4 |

1,0—1,8 |

18—(14 |

' — |

1190 |

1280 |

|

КП |

22 |

61,5 |

0,2 |

— |

Си 25; Сг 0,5; Мо 0,9; А1 0,05; В 0,2 |

— |

-1070 |

|

— |

Д5—30 |

0—10 |

— |

— |

Zn 15—30 |

815і |

830*1 |

|

— |

28—32 |

3—5 |

— |

1-1,4 |

Ni 0,25—0,75 |

870 |

890*2 |

|

19—28 |

Zn 29—31; Bi 1,2—1,4; Si 0,4—0,8 |

950 |

980*3 |

|

*» Припой для пайки стали и чугуна в эндогазе (П. Дж. Кэскон). *2 Припой для пайки стали в инертных газах и вакууме при зазорах до 0,5 мм. *3 Л. В. Парфенова. А. С. Екатова, Н. С. Шиякнн. |

СП

сп

|

Таблица 16. Состав, %, и температурный интервал плавления марганцевых и железных припою [6]

Примечание. Марка последнего припоя ВЗМИ-49. |

|

Таблица 17. Состав и температурный интервал плавления стандартных золотых припоев (по ГОСТ 6835—72)

*• Остальное платина. •* Остальное палладий. *s 30,0±0,5 Pd, остальное платина. |

Характер изменения температуры солидуса паяного шва по сравнению с температурой солидуса припоя определяется характером его физико-химического взаимодействия с паяемым металлом, а 'также режимом и способом пайки СП1. Если основы и легирующие элементы паяемого материала н припоя образуют эвтектики или непрерывный ряд твердых растворе с минимумом, то при пайке с затвердеванием паяного шва при охлаждении температура распайки обычно понижается. Температура распайки повышается после диффузионной пайки. Если припой н паяемый металл имеют слабое химическое сродство и не растворяются друг в друге в твердом состоянии, то температура распайки шва обычно находится в тем - Нературнрм интервале плавлення припоя.

|

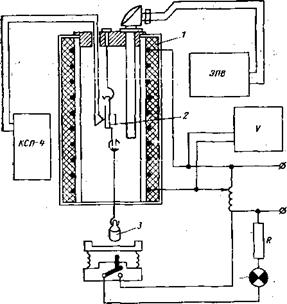

Рис 12 Схема установки для определения температуры распайки шва: / — печь; 2 — паяный образец; 3 — груз |

Стандартная методика определения температуры распайки паяных соединений по ГОСТ 20487—75 состоит в том, лто образец, паянный внахлестку по заданному режиму, подвешивают в установке (рнс. 12), обеспечивающей требуемую скорость нагрева до температуры испытания и газовую среду, т. е, условия нагрева соединения при эксплуатации, ремонте нлн ступенчатой пайке.

Температуру шва регистрируют с помощью термопары, горячий спай ■ которой предварительно крепят в глухом отверстии одной из половин образца с внешней стороны нахлестки. Термопару под-, ключают к регистрирующему потенциометру КСП4. Температуру распайки образца, находящегося под напряжением при постоянной

статической нагрузке 10 кПа (с учетом веса нижней половины образца)-, «определяют в процессе его нагрева.

Образцы из стали 12Х18Н10Т толщиной 2 мм (зазор 0,10 мм), паянные внахлестку в чистом проточном аргоне самофлюсующнмся припоем ВПр2 по режиму 1050 °С, 5 мин, подвергали распайке при нагреве в чистом проточном аргоне в электропечи со скоростью нагрева 20°С/с. Температуру распайки фиксировали при киносъемке показаний потенциометра ЭПВ и сигнальной лампочки. Испытания показали, что температура распайки 1150—1195 °С (fp»cn. ep= = 1168°С), температура ликвидуса припоя 970°С.

Температура распайки швов нахлесточных соединений нз алюминия, плакированного силумином (АПС), паянных без флюса на воздухе, с предварительным лужением паяемой поверхности припоем П200А (Sn—10% Zn) при слое полуды 10 мкм находится в пределах 583—600 °С, а образцов нз того же материала, выполненных - способом контактно-реактивной пайки в проточном аргоне через термовакуумиое медное покрытие, толщиной 10 мкм — в интервале 570—598 °С.

К настоящему времени имеется ограниченное число систематических данных о температуре распайки соединений. Некоторые из них приведены в табл. 18, 19.'

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.