ПАЙКА В ПЕЧАХ

7 июня, 2016

7 июня, 2016  admin

admin Нагрев в печах при пайке металлов и сплавов известен давно, но только с применением в промышленности электрических печей этот способ получил особенно широкое распространение. При пайке в электропечах нагрев поддается контролю и регулировке и может быть легко механизирован. Высокотемпературная пайка в печах — наиболее производительный процесс из всех известных способов пайки по нагреву и пригодна как для простых, так и конструктивно сложных изделий.

Без флюса возможна пайка конструктивно более сложных изделий и с большей размерной точностью.

При пайке в печах собранное под пайку изделие должно быть закреплено, детали, подвергаемые пайке, прижаты: все изделие устанавливают на специальные подставки, обеспечивающие равномерность температурного поля, предотвращающие попадание жидкого припоя и флюса на под печи и нагревательные элементы.

При пайке с флюсами во избежание их действия на электро

нагревательные элементы необходимо применять печи с глухим керамическим муфелем. Печи должны быть установлены под тягой.

При пайке в печах изделий из материалов с малой сопротивляемостью ползучести при выбранном термическом цикле пайки необходима поддерживающая оснастка, изготовленная из теплопрочных при пайке материалов и с коэффициентом линейного расширения и конструкцией, не вызывающих появления напряжений в соединениях. Материал оснастки должен иметь температурный коэффициент линейного расширения, меньший, чем у паяемого металла. Для транспортировки собранного изделия в печь и из печи необходимы поддоны. Они должны обеспечивать равномерность нагрева соединяемых деталей и предотвращать их смещение при загрузке.

Вся оснастка для пайки в печи должна быть изготовлена из материалов, способных многократно выдерживать термический цикл пайки и не вступать в контактно-реактивное плавление с паяемым металлом и не взаимодействовать с флюсами. Резьба в прижимных приспособлениях должна иметь подвижную посадку для облегчения свинчивания гаек после пайки. Ленточные и проволочные опоры лучше изготовлять из нихрома (80 % Ni — 20 %Сг) и коррозионно-стойкой стали типа 18—8, а при флюсовой пайке—из инконеля.

Сборочные приспособления при пайке в печи должны обеспечивать геометрические размеры изделия, быть изготовлены из материала с высокой теплопроводностью, выдерживать многократные теплосмены. В качестве материала для приспособлений применяют жаростойкие сплавы и графит. Когда контакт паяемого материала с графитом физико-химически противопоказан из-за вероятности контактно-реактивного их плавления (например, при пайке титана), то используют графит, покрытый нитридом бора (толщина покрытия 0,5—2 мм).

При пайке в печах припой размещают в виде колец из проволок или лент вблизи зазора у технологических стенок. Следует учитывать, что при нагреве длина проволоки или ленты припоя увеличивается, что может привести к их короблению. Поэтому при наружном расположении припоя его необходимо размещать в виде отдельных кусков длиной не более 150 мм, уложенных один на другой. Если припой укладывают внутри зазора, то он может иметь любую длину и форму. Перед пайкой в печи припой необходимо надежно закрепить, чтобы он не сдвигался от толчков при загрузке в печь. Весьма существенно, чтобы перепад температуры в рабочем пространстве печи, занимаемом изделием, не выходил за пределы температурного интервала пайки. Для этого удобен секционный нагрев печи с хорошо отрегулированными градуированными терморегулирующими устройствами.

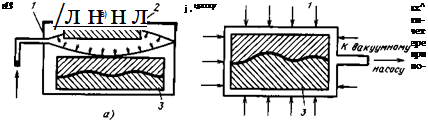

Пневматическую подушку для прижима паяемых деталей изготовляют из листовой стали (0,7—1 мм), лучше коррозионно-стойкой. Для этого два куска листа одинаковой формы накладывают

|

Ъ*1 I К вакуі ==□---- |

|

один на другой и сваривают по краям роликовой сваркой. При давлении газа, подаваемого через трубку, вваренную в подушку, последняя раздувается и при упоре в стенки контейнера прижимает изделие (рис. 44).

При пневматическом прижиме паяемое изделие помещают в тонкостенный контейнер, по возможности облегающий изделие. При откачке воздуха из контейнера, вследствие разности давлений воздуха, внутри него и снаружи осуществляется прижим паяемых деталей стенками контейнера.

Контейнер может не облегать паяемое изделие: в этом случае между его стенками и изделием засыпают термостойкий сыпучий материал, например термокорунд, через который и передается давление от стенок контейнера на паяемые детали. Давление на стенки контейнера может быть создано приложением внешнего давления. Для этого контейнер с изделием помещают в другой толстостенный контейнер (например, трубчатой формы), в который подают под давлением газ.

Процесс флюсовой печной пайки начинается с загрузки собранного и установленного на поддон изделия в печь, предварительно подогретую до температуры пайки или несколько выше. Длительность выдержки в печи зависит от максимальной толщины стенки деталей изделия и его массы, размеров и массы приспособления и часто определяется экспериментально. Время выдержки при пайке отсчитывается с момента нагрева изделия до температуры пайки.

При пайке в горизонтальных печах изделий, имеющих форму тел вращения большой длины, для предотвращения перетекания припоя в нижнюю часть зазоров и развития недопустимой химической эрозии, а также для равномерного нагрева последние вращают вокруг их оси с необходимой скоростью.

От прямого нагрева в печи изделие экранируют стенками контейнера, крышками или листовым асбестом. Способ высокопроизводителен для мелких изделий.

Бесфлюсовая пайка возможна как в специальных печах, так и в герметичных стальных контейнерах, нагреваемых в обычных воздушных шахтных или камерных печах. В контейнере создается требуемый вакуум или в него подаются преимущественно проточные активные или инертные газовые среды. При подаче в контейнер инертного или активного газа наиболее быстрое и полное удаление из него воздуха возможно лишь при правильном размещении входной и выходной трубок: газовая среда тяжелее воздуха должна вводиться снизу контейнера, а вытекать сверху, а газовая среда легче воздуха (например, аргон) должна вводиться сверху, а выводиться снизу контейнера. Соответственно размещаются входная и выходная трубки контейнера.

Недостатком нагрева в вакууме является отсутствие конвективного теплообмена. При этом лучистая энергия источника теплоты выделяется только на внешней поверхности собранного под пайку изделия, нагреваемого по толщине стенки только за счет теплопроводности паяемого материала. Это является причиной увеличения времени нагрева, его неравномерности и коробления тонкостенного материала: коробление тем больше, чем ниже коэффициент теплопроводности паяемого материала.

При пайке в печах тонкостенных крупногабаритных изделий с пространственным расположением большого числа соединений основной проблемой является недогрев или перегрев зоны пайки, что приводит к развитию в паяных изделиях дефектов и короблению тонкостенных элементов конструкции. Один из способов предотвращения этого — использование нагрева зоны пайки горячим воздухом путем принудительного подвода его через весь теплообменник. Температуру теплообменника необходимо измерять на входе и на выходе; после достижения равенства температур можно считать равномерный прогрев изделия достигнутым. Процесс охлаждения изделия может быть проведен холодным воздухом аналогично, что обеспечивает равномерность охлаждения.

Для предотвращения развития коробления тонкостенных изделий с большой плотностью соединений (например, теплообменников из коррозионно-стойкой стали) при ускоренном режиме нагрева, например, в середине каналов можно укладывать отражательные элементы из материала с высокой теплопроводностью и температурой плавления 0,8—0,9/п (где /п — температура пайки), который нагревается лучистой энергией, попадающей на него, и, таким образом, вся энергия, отраженная и поглощенная отражательным элементом, выделяется в объеме изделия. В конце нагрева отражательный элемент (например, из меди при пайке коррозионно-стойкой стали) расплавляется.

В серийном и массовом производстве высокотемпературную пайку осуществляют в проходных конвейерных печах непрерывного действия с защитным (активным) газом, в индукционных установках, с применением газопламенных устройств, обеспечивающих высокую производительность и низкую себестоимость изготовления паяных изделий.

Пайка в контейнерах не требует специальных печей с защитным газом и позволяет использовать обычные печи.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.