ОСНОВЫ ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА В ЦЕХЕ

9 мая, 2016

9 мая, 2016  admin

admin Технология изготовления судовых корпусных конструкций и организация производства в сборочно-сварочных цехах разрабатываются на основе анализа и обобщения опыта зарубежного и отечественного сварочного производства. Так, при постройке новых и реконструкции старых сборочно-сварочных цехов многие зарубежные верфи осуществляли их планировку и оборудование по направлениям, способствующим последовательному расположению рабочих мест по ходу изготовления узлов, секций и блоков секций; прямоточному и непрерывному движению их от мест храпения или изготовления к местам дальнейшей обработки, сборки или монтажа; максимальной механизации производственных операций; созданию специализированных поточных линий; изготовлению деталей и сборке узлов и секций в системе жестких допусков; максимальной механизации и автоматизации внутризаводского и цехового транспорта;

внедрению способов односторонней сварки и рационализации технологии сварки. При этом предусматривалась возможность, постройки судов из крупных секций и блоков массой от 100 до 600 т, для чего необходимо наличие на верфях кранов большой грузоподъемности.

В отечественном судостроении сборочно-сварочные цехи при серийной постройке судов в качестве основного метода изготовления узлов и секций используют поточный метод с непосредственным обеспечением всех линий деталями, узлами и изде-| лиями насыщения.

Основные мероприятия по технологии и организации производства сварных конструкций в сборочно-сварочных цехах судостроительных заводов обусловлены следующими требованиями: сборку и сварку узлов и секций необходимо производить на специализированных участках, механизированных или поточ-, ных линиях (в зависимости от степени механизации проектируемого цеха) с применением преимущественно поточно-позиционной организации производства;

объем узловой сборки должен быть максимально увеличен, секции корпуса максимально укрупнены;

количество операций (как производственных, так и вспомогательных) необходимо по возможности сократить;

оборудование рабочих мест должно обеспечивать быструю его подготовку и настройку с учетом сборки секций всех типов судов, характерных для данного класса судостроительного предприятия, и предотвращения сварочных деформаций;

технологическая документация должна быть четкой и простой;

объем механизированных сварочных работ по трудоемкости предусматривается не менее 90%;

на участках, поточных и механизированных линиях должны быть достигнуты постоянство номенклатуры и конструктивное сходство изделий, однородность работ и специализация рабочих бригад, а также ритмичность работы линии;

сборочно-сварочные работы должны выполняться по графикам, согласованным с работой смежных участков, со стапельным графиком и графиком работы корпусообрабатывающего цеха;

условия труда должны предусматривать охрану здоровья и работоспособности людей.

Основные организационные и технологические мероприятия определяют состав и специализацию участков, механизированных и комплексно-механизированных поточных линий сборочносварочного цеха.

Поточные и технологические линии организуются в соответствии с классификацией узлов и секций по технологическим группам, а также согласно данным маршрутно-технологических карт сборки и сварки узлов и секций.

Технологический поток сборки и сварки секций начинается со склада корпусных деталей, в котором детали скомплектованы по узлам и секциям. Готовые комплекты деталей - подают на соответствующие механизированные участки или комплексно-механизированные линии.

Сборка и сварка набора в секциях осуществляется раздельно; тавровые балки собирают и сваривают на станках тида СТС-2М; сборку и сварку секций с криволинейными обводами производят на механизированных универсальных постелях. При этом для определения высоты стоек или обводов лекал, а также для проверки размеров и формы секций используют информацию, полученную с помощью ЭВМ.

Широко применяют в сборочно-сварочных цехах механизмы и устройства, позволяющие фиксировать при сборке взаимное расположение элементов конструкций и значительно сокращающие (а иногда и исключающие) сборочные электроприхватки. Благодаря использованию механизированных постелей с гибкими флюсовыми ручьями и увеличению допусков на сварочные зазоры возможно дальнейшее значительное сокращение объема пригоночных работ.

При изготовлении корпусных конструкций в - сборочно-сварочных цехах широко-применяют автоматическую и полуавтоматическую сварку (в пределах 80—85% от общего объема сварки по массе наплавленного металла), включая сварку в углекислом газе и одностороннюю автоматическую сварку полотнищ с двусторонним формированием шва. Крупногабаритные конструкции (например, литосварные штевни, кронштейны, литокованосварные баллеры рулей и др.) сваривают автоматами электрошлаковым способом.

Узлы и секции серийных судов изготовляют в сборочно-сварочных цехах с минимальными допусками, что позволяет значительно сократить пригоночные работы при сборке блоков и постройке судна на стапельных местах.

Контроль качества сварных изделий и швов выполняют с использованием специальной аппаратуры (ультразвуковых дефектоскопов или электронно-оптических приборбв, проецирующих изображение проверяемых изделий или участков на экран телевизора).

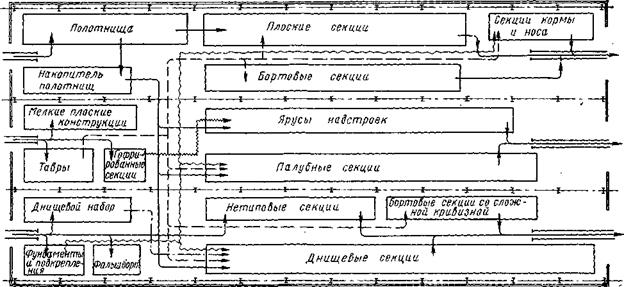

Схема технологических потоков изготовления узлов и секций в сборочно-сварочном цехе при постройке траулеров на судостроительной верфи класса III показана на рис. 19.

В сборочно-сварочных цехах судостроительных предприятий, исходя из однородности работ и типов изготовляемых узлов и секций, организуют соответствующие участки, за которыми закрепляют постоянную номенклатуру работ и необходимый состав работающих; предусматривают также вспомогательные участки, включая ремонтное хозяйство и кладовые (инструментальную, материальную и электродную).

|

|

Рнс. 19. Схема технологических грузопотоков в сборочно-сварочном цехе судостроительного предприятия клас-

са III

С целью повышения уровня общей организации труда и обеспечения ритмичной работы сборочно-сварочного цеха разрабатывают также систему управления производством.

В пояснительной записке к технологической части проекта сборочно-сварочного цеха основные организационно-технологические мероприятия должны отражать:

а) запроектированный состав цеха (перечень участков, их состав, назначение и взаимосвязь);

б) описание организации производственных процессов в цехе с указанием серийности постройки судов;

в) организацию поточных линий (их состав, наименование, место расположения, количество);

г) описание постоянных сборочных мест, оборудованных сложной индивидуальной оснасткой н предназначенных для изготовления редко повторяющихся конструкций;

д) организацию вспомогательных хозяйств (ремонтное, инструментальное и т. и.).

Опубликовано в

Опубликовано в