ГАШЕНИЕ ЗАКРУТКИ СТРУИ В СМЕСИТЕЛЬНОЙ (ДЕМПФЕРНОЙ) КАМЕРЕ

23 апреля, 2016

23 апреля, 2016  admin

admin В плазмотронах с вихревой или магнитной стабилизацией разряда горячий газ за зоной горения дуги закручен, и если не принять специальные меры, то на выходе из сопла плазмотрона возникнет существенная неравномерность скоростей. На выходе из плазмотронов с вихревой стабилизацией и в ряде плазмотронов других схем без демпферной камеры на выходе из сопла будет также наблюдаться существенная неравномерность поля температур. Для многих задач требования к равномерности поля температур и давлений весьма высоки. Например, для исследования стойкости теплозащитных материалов необходима равномерность как поля температур, так и поля скоростей. Для ряда задач химической технологии достаточно только равномерности поля температур.

Смесительные камеры могут быть как отдельным агрегатом, устанавливаемым за плазмотроном (см. рис. 1.2, б), так и элементом самого плазмотрона (см. рис. 1.14). В обоих случаях требуется определить минимальные размеры камеры, необходимые для создания равномерного поля температур и давлений на выходе из сопла. Ес-

|

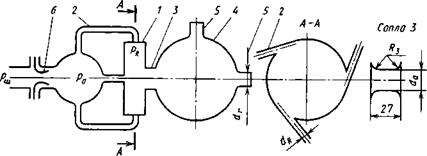

Рис. 3.48. Схема экспериментальной установки для исследования гашения закрутки потока |

тественно, что завышенные размеры смесительной камеры нежелательны, так как приведут к уменьшению термического КПД.

Рассмотрим результаты гашения закрутки струи в шаровой демпферной камере при осевом и боковом выводах из нее потока. В качестве рабочей среды в данных испытаниях использовался осушенный воздух при нормальной температуре. Схема экспериментальной установки представлена на рис. 3.48. Вихревой поток создавался вихревой камерой, имеющей форму простейшей центробежной форсунки. Газодинамика таких вихревых камер исследовалась в работе [2]. Корпус вихревой камеры 1 представлял собой цилиндр длиной 20 мм и диаметром 2R = 80 мм с тремя сменными цилиндрическими соплами 2, расположенными по касательной к боковой поверхности цилиндра на середине его длины. Внутренний диаметр подводящих сопел имел

значения 3,6: 8 мм. Корпус вихревой камеры сообщался с шаровой полостью демпферной камеры 4 диаметром 0,1 м через сменное сопло 3. Диаметр сопла 3 d' имел значения 8; 18; 40 мм. Выброс воздуха из демпферной камеры осуществлялся через сопло 5, расположенное на одной оси с вихревой камерой или перпендикулярно к ней. Диаметр выходного сопла d был примерно в 2 раза меньше диаметра сопла 3 и

принимал соответственно значения 4; 9; 18 мм. В линии подвода сжатого воздуха устанавливалось сменное мерное звуковое сопло 6.

В опытах измеряли давления перед мерным соплом и за ним

давление внутри демпферной камеры и параметры потока на входе в демпферную камеру и в выходном сечении сопла 5. При выводе газа из

демпферной камеры через боковое сопло измерения параметров в его выходном сечении проводились по диаметру, расположенному в плоскости, перпендикулярной оси вихревой камеры. Величину и направление вектора скорости на выходе из сопел 3 и 5 измеряли трехтрубчатым насадком. Насадок изготовлен из тонких медицинских игл. Все три приемных отверстия располагались в одной плоскости. Оси

о

крайних приемников составляли 45 относительно оси средней трубки. Вращая насадок и наблюдая за показаниями манометров, добивались равенства давлений р и р, измеряемых крайними приемниками на-

садка. Зная нулевое положение насадка и положение, которому соответствует равенство р и р, определяли угол скоса потока в из-

I О

мерительной плоскости насадка. Порог чувствительности при измерении угла скоса потока составлял ± 0,1 . Индивидуально изготовленный насадок калибровали в осесимметричной струе, истекающей из профилированного сужающегося сопла с практически равномерным потоком в выходном сечении. Относительная ошибка в измерениях коэффициента скорости X не превышала ± 5 %.

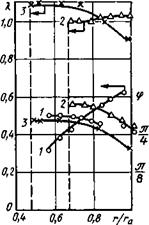

На рис. 3.49 представлены профили значений модуля коэффициента безразмерной скорости X и угла ^ между вектором скорости и меридиональной плоскостью, проходящей через ось сопла на выходе из сопла вихревой камеры, полученные при различных режимах течения. На дозвуковых режимах истечения (G = 0,031 кг/с) коэффициент вектора скорости X убывает практически линейно к центру вплоть до зоны обратного тока. Следует отметить, что в приосевой области существовала зона обратного тока. Радиус зоны обратного тока практически совпадает с положением первой экспериментальной точки от оси

На рис. 3.49 представлены профили значений модуля коэффициента безразмерной скорости X и угла ^ между вектором скорости и меридиональной плоскостью, проходящей через ось сопла на выходе из сопла вихревой камеры, полученные при различных режимах течения. На дозвуковых режимах истечения (G = 0,031 кг/с) коэффициент вектора скорости X убывает практически линейно к центру вплоть до зоны обратного тока. Следует отметить, что в приосевой области существовала зона обратного тока. Радиус зоны обратного тока практически совпадает с положением первой экспериментальной точки от оси

Рис. 3.49. Профили коэффициента скорости X и угла наклона вектора скорости к меридиональной плоскости на срезе сопла в истекающем потоке: 0,008 м; Г /R а 0,031 кг/с (1); С = 0,048 кг/с (2); (?= = 0,197 кг/с (3)

|

|

|

|

|

|

|

|

|

|

|

|

![]()

где r(X), e(X) - газодинамические функции температуры и плотности соответственно; R - газовая постоянная, для воздуха равная 287 Дж/(кгтрад); к - показатель адиабаты; - абсолютная температура; - радиус зоны обратного тока.

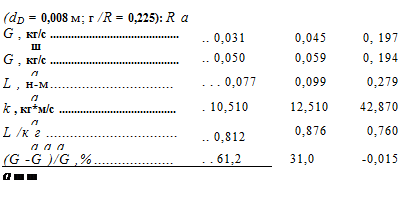

Ниже представлены результаты измерений расхода мерным соплом G и значений Gq, и на срезе сопла, определенные по результатам измерения параметров в истекающем потоке на срезе сопла

Ниже представлены результаты измерений расхода мерным соплом G и значений Gq, и на срезе сопла, определенные по результатам измерения параметров в истекающем потоке на срезе сопла

Согласно этим данным на режимах с обратным током расход в зоне обратного течения может превышать расход подаваемого в вихревую камеру газа более чем на 50 %. При больших расходах в вихревых камерах с как и следовало ожидать, расход в зоне обрат

ного течения стремится к нулю. По полученным интегральным характеристикам определена закрутка потока в начальном сечении

закрученной струи, истекающей из вихревой камеры. Как видно, величина закрутки изменяется незначительно с увеличением расхода, т. е. при переходе от одного режима к другому.

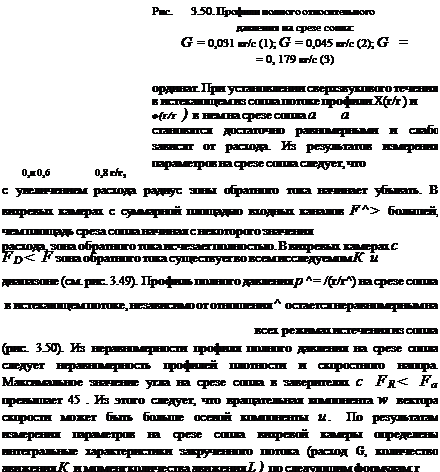

Аналогичные измерения параметров были проведены на срезе сопла демпферной камеры, расположенного соосно с соплом вихревой камеры. Структура потока на выходе из демпферной камеры качественно аналогична структуре потока, истекающего из вихревой камеры. Поток на выходе из демпферной камеры остается сильно закрученным, и на некоторых режимах в нем также зарегистрирована приосевая зона об-

Рис. 3.51. Профили полного относительно-

го давления на срезе сопла демпферной

камеры при осевом и боковом истечении:

а) dn = 0.008 м; Г /R = 0.225; Г /R =

а) dn = 0.008 м; Г /R = 0.225; Г /R =

Как

= 0,112; G = 0,487 (1); G = 0,935 (2) - нормальное истечение; G - 0,487 (3); G - - 0,935 кг/с (4) — осевое истечение;

б) dD = 0,0036 м; Г /R = 0,5; Г /R =

К а к

= 0,25; G = 0,135 кг/с (5) — осевое ис-

течение; (6) — нормальное истечение

ратного тока (рис. 3.51). Угол наклона вектора скорости на выходе из сопла демпферной камеры примерно в 2 раза меньше, чем в струе на срезе сопла вихревой камеры при одинаковых расходах.

![]() При боковом выводе газа из демпферной камеры улучшается равномерность потока на выходе из сопла. При d^ = 0,008 м, г

При боковом выводе газа из демпферной камеры улучшается равномерность потока на выходе из сопла. При d^ = 0,008 м, г

= 0,225, rJR = 0,112 равномерность практически такова, как при

истечении без закрутки. Однако при больших степенях закрутки и слабом демпфировании (т. е. для больших г^иг) происходит существенное искажение осевой симметрии на выходе из бокового сопла (см. рис. 3.51). Это вызвано тем, что в истекающей из демпферной камеры струе сохраняется вращательное движение газа относительно оси вихревой камеры.

По результатам измерения параметров потока в выходном сечении сопла демпферной камеры, расположенного соосно с соплом вихревой камеры, были определены интегральные характеристики закрученного потока для тех же расходов через мерное сопло, что и при отсутствии демпферной камеры.

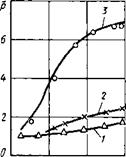

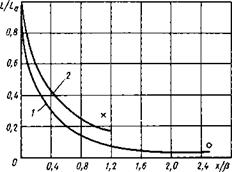

Для теоретической оценки гашения закрутки струи демпферной камерой использовалось решение задачи о распространении турбулентной закрученной струи в безграничном пространстве, затопленном той же жидкостью, по методу, предложенному Л. Г. Лойцянским. При такой оценке потери момента количества движения в закрученном потоке за счет трения о стенки демпферной камеры заменяются потерями момента количества движения вдоль оси закрученной затопленной струи в пределах ее границы, соответствующей постоянной массе в начальном сечении струи. При этом предполагается равенство расходов и коэф

фициента закрутки в начальном сечении для действительной и модельной струи. Подробно методика расчета момента количества движения в закрученной струе изложена в [3]. На рис. 3.52 приведены расчетные кривые изменения относительного момента количества движения вдоль закрученной струи в пределах границы ее постоянной массы (/3 = = G/2ttm, где и - коэффициент динамической вязкости). Там же приведено значение относительного момента количества движения, измеренного на срезе сопла демпферной камеры. Экспериментальные результаты лежат несколько выше расчетных, так как не вся масса закрученного потока, истекающего из сопла вихревой камеры, сразу проходит через сопло демпферной камеры. Периферийная часть закрученного потока внутри демпферной камеры разворачивается обратно и способствует сохранению момента количества движения всего потока. Результаты такого расчета позволяют качественно оценить гашение закрутки потока внутри демпферной камеры с осевым выходом рабочей среды и тем самым приближенно оценить размеры демпферной камеры.

Результаты опытных исследований и теоретические оценочные расчеты показали, что при соосном расположении сопла демпферной камеры по отношению к оси вихревой камеры осуществляется слабое гашение закрутки потока, причем профиль полного давления на выходе из сопла остается неравномерным во всем исследуемом диапазоне параметров модели. Поэтому с точки зрения получения равномерного потока на выходе из сопла демпферной камеры преимущество остается за теми камерами, выход рабочей среды у которых осуществляется через сопло с осью, расположенной по нормали к оси вихревой камеры. Однако при сильной закрутке потока и большом значении rJRQ на

выходе из такого сопла может иметь место искажение профиля пара-

Рис. 3.52. Изменение относительного значения момента

Рис. 3.52. Изменение относительного значения момента

количества движения закру -

ченного потока вдоль оси демпферной камеры: о-1 - = 0,0036 м;

Г //?= 0,1: G = 0,0073 кг/с; а

X - 2 - dn = 0,008 м; Г //?= R а

= 0,225; G = 0,934 кг/с

метров потока (см. рис. 3.51). Для уменьшения скоса потока на выходе из бокового сопла необходимо уменьшить отношение вращательной компоненты скорости на максимальном радиусе R^ внутри демпфер

ной камеры к скорости истечения потока из сопла ю /и. При сверхзвуковом истечении равна скорости звука а.

Скос потока на выходе из сопла можно охарактеризовать вели-

Р ~Р

„ А п/ Отах О

чинои Ал % = ---------------------- 100, где рл - максимальное, а рл -

0 Pq Отах 0

среднее давление на выходе из сопла. Максимальное значение вращательной компоненты коэффициента скорости Л;, обеспечивающее допустимое значение Др, определяется опытным путем. Согласно результатам, представленным на рис. 3.51 в модели с параметрами = = 0,008 м, гJR = 0,225, rJR = 0,112, R = 0,05 м, искажение профиля давления Дро не превышает 5 % при Х^ = 0,145. Дальнейшая задача сводится к определению радиуса демпферной камеры /?*, при

котором Х^ < Х^. Согласно закону сохранения циркуляции зависимость

ж

радиуса демпферной камеры от Х^ можно определить по формуле

R* = (X г )А* , к wa а ш

где Х^ - коэффициент скорости, определенный по окружной составляющей в потоке на входе в демпферную камеру.

Опубликовано в

Опубликовано в