Контроль прочности клеевых соединений

9 августа, 2016

9 августа, 2016  admin

admin Большинство методов и средств НК клеевых соединений позволяет выявлять главным образом дефекты типа полного отсутствия склеивания (непроклей). Очевидно, что оптимальным решением задачи является количественная оценка прочности соединения. При этом непроклей можно рассматривать как частный случай дефектов с нулевой прочностью.

Прочность клеевого соединения определяется физико-механическими свойствами клеевого шва, характером его нагружения, толщиной клеевой пленки и другими факторами. Различают адгезионную и когезионную прочности склеивания. Первая обусловлена силами сцепления на границах раздела клея с соединяемыми элементами конструкции, вторая - силами сцепления между молекулами клея. Соответственно, разрушение шва по границе раздела с элементом конструкции называют адгезионным, разрушение по самому клею - когезионным. Обычно адгезионная прочность выше когезионной. Описываемые ниже методы разработаны для оценки когезионной прочности, поэтому под прочностью склеивания в дальнейшем понимается когезионная прочность.

Для НК прочности склеивания используют корреляцию прочности с доступными для оценки параметрами клеевого шва. Корреляционная связь зависит не только от выбора измеряемого параметра шва, но и от дополнительных факторов: свойств клея, особенностей технологии и

|

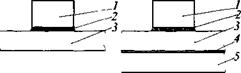

а) 6) Рнс. 7.33. Оценка прочности клеевого соединения листов резонансным методом: а - преобразователь на обшивке ОК (собственная частота системы/0); б - преобразователь на ОК (собственная частота системы/0 + А/); 1 - пьезоэлемент преобразователя; 2 - контактная смазка; 3 - обшивка ОК; 4 - клеевой шов; 5 - внутренний лист ОК |

т. п. Это усложняет дело. Поэтому известные методы оценки прочности склеивания пока несовершенны и не получили широкого применения. Рассмотрим возможности некоторых из этих методов.

Ультразвуковой резонансный метод контроля клеевых соединений, описанный в разд. 2.4.2.2, используют не только для обнаружения их дефектов, но также для оценки прочности клеевых швов. Это, в частности, одно из основных назначений разработанных голландской фирмой Fokker нескольких моделей приборов типа "Bondtester" [207; 208; 394; 406].

Рассмотрим возможности этих приборов применительно к оценке прочности. "Bondtester" имеет два режима работы. Один из них (режим А) используют для контроля листовых клееных конструкций, другой (режим В) - конструкций с легкими заполнителями, особенно сотовых панелей. Считается, что в листовых конструкциях клеевое соединение работает на сдвиг, в конструкциях с легкими заполнителями - на отрыв.

При контроле листовых клееных конструкций в режиме А информативным параметром служит изменение резонансной частоты Д/ нагруженного на ОК пьезоэлемента преобразователя по сравнению с частотой fo при нагрузке только на наружный слой (обшивку) ОК (рис. 7.33). При

|

Рис. 7.34. Образование пористости при увеличенной толщине клеевого шва |

прочих равных условиях значение Д/ определяется параметрами клеевого шва. Так как масса шва мала по сравнению с массами наружного и внутреннего элементов конструкции, а его толщина / много меньше длины волны, то величина Af определяется в основном удельной гибкостью НЕ клеевой пленки.

Считается, что с ростом модуля упругости клея прочность соединения растет. Однако непостоянство I приводит к неоднозначности связи резонансной частоты с модулем упругости. Поэтому достоверная оценка прочности соединения возможна только при постоянстве массы клея на единицу поверхности [208], когда увеличение толщины клеевого шва (например, вследствие плохой подгонки склеиваемых элементов) сопровождается непроклеями или появлением пористости (рис. 7.34). В последнем случае гибкость шва увеличивается как в результате роста его толщины, так и вследствие вызванного пористостью уменьшения модуля упругости. То и другое снижает прочность соединения. Таким образом, теснота корреляционной связи прочности соединения с показаниями прибора определяется точностью, с которой выдерживается постоянство массы клея на единицу поверхности. Первые обнадеживающие результаты оценки прочности, полученные фирмой "Fokker", можно объяснить тем, что применяемая ей технология удовлетворяла этому условию.

При контроле в первом режиме индикатором А служит электронно-лучевая трубка. Непроклей легко регистрируется по более резкому изменению резонансной частоты.

Второй режим используют для оценки прочности на отрыв между обшивкой и легкими заполнителями (в том числе сотовыми). Мерой прочности служит изменение добротности системы пьезоэлемент - ОК. За начальную величину принимают добротность пьезопреобразователя, нагруженного на обшивку, не приклеенную к заполнителю. С увеличением прочности соединения возрастает доля энергии, перешедшей в клеевой шов и заполнитель, т. е. большей прочности соответствует меньшая добротность рассматриваемой системы. Снижение добротности регистрируют стрелочным или цифровым индикатором (индикатор В) по уменьшению амплитуды резонансного пика.

Для перевода показаний прибора "Bondtester" в значения прочности склеивания пользуются тарировочными графиками, построенными путем сопоставления показаний индикаторов (А или В) с результатами разрушающих механических испытаний значительного числа образцов.

Режимы А и В реализованы во всех приборах "Bondtester". В последних их моделях ("Bondtester 80" и "Bondtester 90") использованы элементы цифровой техники. Эти приборы применяют не только в Нидерландах, но и на крупнейших авиационных фирмах США.

С. А. Филимонов исследовал влияние упругих свойств и толщины клеевого шва на собственные частоты системы пьзоэле- мент-ОК и разработал отечественные приборы, используемые в авиационной промышленности страны. Существенно усовершенствованы преобразователи прибора: ослаблены помехи преобразователя и создана закрытая конструкция преобразователя, пригодная для плавного сканирования ОК (в приборах "Bondtester" пьезоэлемент не имеет протектора, поэтому плавное сканирование невозможно). В отличие от голландских аналогов, в разработанных С. А. Филимоновым приборах "Фенол-2" и "АД-21Р" предусмотрен только режим А и цифровая индикация результатов контроля.

Многочисленными исследованиями в различных странах установлено, что резонансный метод не обеспечивает достовер-

Прибор "АД-21Р" характеризуется следующими данными:

Диапазон толщин контролируемых

листовых конструкций, мм.................................................. 0,3 ... 5,0

Номинальные частоты, МГц.............................................. 0,11,0,15,0,21,0,30,0,45

Диаметр минимального выявляемого

дефекта, мм.............................................................................. 6 ... 25

Питание.................................................................................... Сетевое и автономное

Масса с источником питания, кг..........

Диапазон рабочих температур, °С......

ной оценки прочности клеевых соединений [328; 370; 371; 386]. Однако он обнаруживает дефекты типа нарушений соединений, особенно в листовых конструкциях. Отметим, что в описании последней модели прибора "Bondtester 90" оценка прочности вообще не упоминается. В отечественных аналогах приборов "Bond - tester" - АД-2 IP и "Фенол-2" - контроль прочности также не предусмотрен.

Интересная возможность автоматической классификации дефектов многослойной клееной конструкции при ее контроле прибором "Bondtester" с использованием специальной компьютерной программы, основанной на спектральном анализе сигналов [422, с. 349], позволяла определять характер дефектов типа нарушений сплошности, однако оценка прочности клеевых соединений авторами даже не рассматривалась.

Эхометод контроля прочности основан на корреляции прочности шва с удельным волновым сопротивлением (z) клея для продольных волн [93]. Значение

z, пропорциональное, оценивают по

коэффициенту отражения УЗК на границе раздела обшивка - клей или (реже) клей - внутренний элемент конструкции. Предполагается, что уменьшение z снижает прочность соединения. Коэффициент отражения определяют по амплитуде первого полупериода эхосигнала от границы раздела. Для контроля используют эходе- фектоскопы, работающие недетектиро-

....................... 1,5

....................... -10...50

ванными импульсами с несущими частотами не менее 4,2 МГц.

Метод разработан для контроля клеевых соединений металлов, армированных и неармированных пластмасс и других материалов, хорошо проводящих УЗК, с внутренними элементами из любых материалов. Автор [93] указывает, что упругие свойства клеев крайне непостоянны, их разброс может достигать двух и более раз.

Результаты контроля прочности склеивания эхометодом оказались недостаточно достоверными Кроме того, наряду с общими недостатками традиционных УЗ-методов (необходимость смачивания контролируемых изделий, трудность проверки конструкции с криволинейными поверхностями) рассматриваемый способ в ряде случаев нечувствителен к дефектам типа нарушения соединения клея с внутренним элементом. В результате метод не нашел практического применения в промышленности.

Импедансный метод с совмещенным преобразователем, использующий непрерывные изгибные колебания, позволяет обнаруживать зоны пониженной прочности соединения обшивки с сотовым заполнителем [203; 249]. Обычно снижение прочности склеивания обусловлено плохой подгонкой размеров соединяемых элементов.

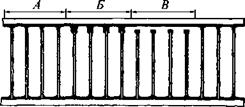

На участках доброкачественного соединения соты прорезают клеевую пленку и упираются в обшивку (рис. 7.35). В ослабленных зонах между сотовым блоком и

|

Рис. 7.35. Ослабление клеевого соединения обшивки с сотовым заполнителем вследствие плохой подгонки склеиваемых элементов: А - зона доброкачественного соединения; Б - зона пониженной прочности; В - нарушение соединения (непроклей) |

обшивкой существует заполненный клеем зазор, который уменьшает жесткость опоры обшивки, а значит, и модуль механического импеданса конструкции. Однако это изменение меньше, чем в зонах непрокле - ев. К сожалению, получить надежную корреляцию прочности с показаниями импедансного дефектоскопа и в этом случае не удается.

Реверберационно-сквозной метод

применяют за рубежом для оценки прочности клеевых соединений. При этом наилучшие результаты дает применение количественного счетного параметра SWF (см. разд. 2.1.4 и 2.3.8) с использованием только информативных гармоник спектра сигнала [394].

Возможности контроля процесса накопления усталостных повреждений в клеевом соединении с помощью реверберационно-сквозного и акустико-эмиссионного методов исследованы в работе [425, с. 325/473]. Объект испытания - нахлестанное клеевое соединение листа из алюминиевого сплава толщиной 3 мм и 16-слой-ного листа углепластика с однонаправленным армированием. Площадь клеевого соединения - 25,4 х 25,4 мм.

При контроле обоими методами контактные преобразователи располагали на листах по разные стороны от зоны их соединения. Образец растягивали на гидравлической испытательной машине 4 раза в секунду. Растягивающая нагрузка составляла 10 % от номинальной разрушающей для клеевого соединения.

При контроле РСкв-методом в алюминиевый лист вводили УЗ-импульсы с центральной частотой 650 кГц. При использовании АЭ-метода оба приемных преобразователя, соединенных электрически параллельно, подключали к регистрирующей аппаратуре. После первых 300 000 циклов нагружения сигналы РСкв метода практически не менялись. Заметное изменение их амплитуды (на 33 %) и спектра наблюдалось лишь после 340 000 циклов и увеличивалось до разрушения при 380 000 циклах.

Результаты, полученные РСкв-методом, коррелируют с данными контроля АЭ-методом. В последнем случае рост амплитуды сигналов АЭ и их энергетического спектра наблюдался при тех же циклах нагружения. Оба опробованных метода пригодны для исследования процесса усталостного разрушения клеевого соединения.

Прочие методы. Исследовались также способы оценки прочности склеивания по изменению условий прохождения ВОЛН Лэмба, изменению спектрального состава эхосигналов и другие [394]. Однако пока они не вышли из стадии лабораторных испытаний.

Таким образом, задачу неразрушающего контроля прочности клеевых соединений пока нельзя считать решенной.

Опубликовано в

Опубликовано в