Контроля сварных соединений

2 июля, 2016

2 июля, 2016  admin

admin Довольно часто возникают задачи контроля сварных соединений, конфигурация которых отличается от рассмотренных ранее. Ниже приведены примеры применения ультразвука для решения подобных задач.

Контроль сварных соединений арматуры железобетонных конструкции.

Наиболее прогрессивным из существую

щих способов сварки монтажных стыков арматурных конструкций (стержней) является ванная сварка в инверторных (разъемных) формах. При УЗ-контроле данных соединений основную трудность составляют ввод УЗ-волн в контролируемое соединение и селекция эхосигналов от дефектов и неровностей периодического профиля, амплитуды которых соизмеримы. Оптимальным является применение теневого метода контроля с использованием наклонных преобразователей, при котором один преобразователь выполняет функцию излучателя И, а второй - приемника П (рис. 5.61) [7]. О наличии и размерах дефекта при такой схеме контроля судят по уменьшению амплитуды А сквозного сигнала на дефектном соединении по сравнению с импульсом Ао от соединения хорошего качества. Как показано в разд. 2.3.1, величина ослабления сигнала А/Ао пропорциональна площади дефекта б'д.

Используют наклонные преобразователи с параметрами/= 2,5 МГц и а = 53°, предварительно притертые по поверхности стержня для контроля соединений с диаметром стержней 20 ... 25 мм. Преобразователи устанавливают в механическое устройство, где они крепятся через фиксирующие отверстия. Оценка допустимости дефектов в сварных стыках арматуры по результатам ультразвукового контроля производится только по стандартным образцам предприятия. В зависимости от типа применяемого дефектоскопа могут использоваться СОП с искусственными дефектами или без них. В первом случае

|

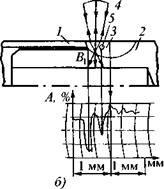

Рис. 5.62. Схема контроля стыков сплющенных труб (а) и испытательный образец (б) для установления рабочего участка развертки |

для каждого типоразмера стыкуемых стержней подбирают искусственный дефект, который дает такой же сквозной сигнал на экране дефектоскопа, что и реальный дефект. На стержни и образец в местах установки преобразователей непосредственно перед контролем наносят густой контактный смазочный материал (солидол), который должен полностью заполнить впадины периодического профиля арматуры. Достоверность ультразвукового метода в сравнении с выборочными разрушающими испытаниями составляет 85 ... 90%.

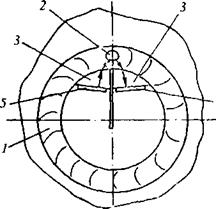

Контроль сварных узлов структурных строительных покрытий. В настоящее время при сооружении большепролетных строительных покрытий (спортивные сооружения, автосалоны и др.) применяют сопряженные трубчатые элементы со сплющенными концами труб. В зависимости от ширины пролетов и типа сооружаемых конструкций число привариваемых труб может быть от 3 до 8. При этом толщина стенок сопрягаемых сплющенных концов труб составляет 4 ... 12 мм.

Одной из основных трудностей при УЗ-контроле этих конструкций является ограниченный доступ к зоне шва и невозможность пальпирования места отражения ультразвукового луча на сварном соединении [7]. Это затрудняет расшифровку эхосигналов на экране дефектоскопа. Кроме того, в ряде случаев форма шва может быть такой, что помеха будет превосходить полезный сигнал.

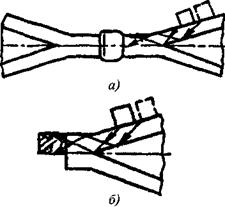

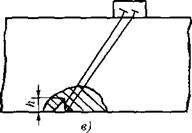

Конструктивные особенности узлов не позволяют проводить контроль всего сечения шва прямым и однократно отраженным лучами. Поэтому контроль нижней части шва данного элемента осуществляют двукратно отраженным лучом, а верхней части - однократно отраженным лучом (рис. 5.62, а). Оптимальная частота контроля равна 5 МГц, а угол ввода преобразователей составляет 70 и 75°.

Методика контроля этих соединений имеет следующие особенности. По СОП (рис. 5.62, б), в котором выполнены зарубки с двух сторон, устанавливают зону перемещения преобразователя и соответствующий участок линии развертки, который отмечается на экране дефектоскопа. Преобразователь помещают на контролируемое соединение, находят сигнал от технологического кольца и убеждаются в правильности определения зоны контроля. Для обеспечения прозвучивания всего сечения стыкуемого кольца трубы контроль необходимо проводить с обеих плоскостей сплющенного конца (рис. 5.62, а). В первую очередь следует контролировать основные несущие элементы конструкции. Настройку чувствительности дефектоскопа можно выполнять по зарубкам или по СО-1. При настройке по СО-1 условная чувствительность должна быть 15 мм. Оценка качества сварного соединения производится по двухбалльной системе: годен, не годен.

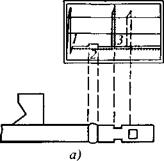

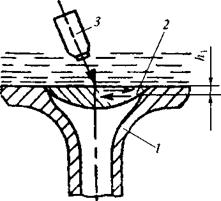

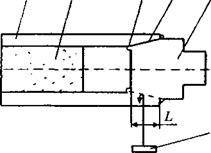

Контроль приварки заглушек к клапанам. В современных двигателях применяют полые клапаны 1 с отводом тепла от верхней части клапана парами разогретого натрия. Сверху полость закрывается привариваемой заглушкой 2, после чего плоскость тарелки клапана шлифуется (рис. 5.63). Была поставлена задача контроля глубины оставшегося после шлифовки провара /ц, которая должна быть не меньше 0,6 мм.

В. И. Рыжовым-Никоновым (ЦНИ - ИТмаш) была разработана иммерсионная установка для контроля глубины провара поверхностными волнами. Возбуждение этой волны обеспечивалось выбором угла наклона преобразователя 3. Частота / = 5 МГц обеспечивала контроль слоя глубиной ht = X, = cjf = 3/5 = 0,6 мм. Уменьшение глубины провара приводит к возникновению эхосигнала.

Контроль сварных кромок лопаток турбин. Штампованную заготовку толщиной 1,5 ... 2 мм стыкуют под углом 4 ... 5°, и кромки соединяются сваркой. Глубина проплавления должна быть 1,5 мм, но не менее 1,3 мм. А. И. Сафоновым и В. П. Савченко (Николаевский кораблестроительный институт) для решения этой задачи был разработан излучающий преобразователь на частоту 5 МГц с концентратором из аустенитной стали длиной

6,5 мм с торцами диаметрами 6 мм (равным диаметру пьезопластины) и 0,5 мм. Применяли теневой метод. В качестве приемника использовали обычный прямой преобразователь (рис. 5.64). Расхождение глубины провара, измеренной ультразвуком, с фактической глубиной, измеренной на шлифах, не превосходило 0,3 мм.

Позднее авторы отметили, что сразу после концентратора происходит расширение пучка лучей [295]. Это не дает возможности выявлять одиночные дефекты. Для контроля рассматриваемых соединений разработана иммерсионная установка. Контроль выполнялся эхометодом фокусирующим преобразователем. При частоте 5 МГц и расстоянии в иммерсионной жидкости 30 мм диаметр фокального пятна не превосходил 2 мм, что позволяло обнаруживать дефекты размером 0,1 мм и более.

Контроль приварки труб к трубным решеткам. Сварное соединение труб с трубными решетками (досками) - широко распространенный и очень ответственный узел, применяемый в энергетике и хими-

|

Рис. 5.63. Контроль глубины проплавлення приварки заглушки к клапану |

ческом машиностроении. Торец трубы сваривается с краем отверстия в решетке. Методика контроля разрабатывалась применительно к трубам из аустенитной стали диаметром 56 мм с толщиной стенки 4 мм.

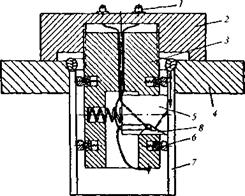

В. А. Феоктистов и В. В. Гребенников (НИКИМТ) предложили контролировать глубину провара соединения изнутри трубы (рис. 5.65). Преобразователи имели частоты 2,5 или 5 МГц, угол призмы 56°. Применяли совмещенную или раздельную схемы включения. Возбуждалась нормальная волна, мода которой не определялась. Глубина расположения преобразователя относительно плоскости решетки точно фиксировалась.

От сварного соединения наблюдали два эхосигнала: от границы сплавления (он имелся даже при зачистке выпуклости) и от поверхности сварки. Глубину проплавления измеряли по времени пробега первого эхосигнала. Погрешность измерения составляла 0,25 мм. Отмечены случаи

|

Рис. 5.64. Контроль глубины проплавления сварных кромок лопаток турбин |

|

К приемнику К излучателю

Рис. 5.65. Контроль глубины проплавления при приварке труб к трубиым решеткам: 1 - разъемы; 2 - направляющие; 3 - втулка; 4 - трубная решетка; 5 - иммерсионная ванна; 6 - центрирующие приспособления; 7 - труба; 8 - преобразователь |

обнаружения трещин (размером не менее 1 мм) и крупных пор в сварном соединении.

УЗ-контроль сварных соединений труб с трубными решетками на дефекты различного вида прорабатывался М. Ф. Краковяком и И. Л. Гребенник в ЦНИИТмаш.

Оптимальной оказалась схема контроля изнутри трубы РС-преобразователем

|

Рис. 5.66. Дефектоскопия сварных швов приварки труб к трубным решеткам: I - сварной шов; 2 - дефект; 3 - призмы; 4 - приемник; 5 - излучатель |

иммерсионным способом (рис. 5.66). Контролю очень мешает неправильная форма трубы, возникающая после опрессовки взрывом.

Контроль сварных швов тепловыделяющих элементов (твэл). Тепловыделяющий элемент - очень ответственный элемент атомных энергетических установок. Он имеет вид тонкостенной (0,6 мм) трубы из циркониевого сплава диаметром около 10 мм, в которой находится распадающееся радиоактивное вещество. К концам трубы приваривают концевые элементы - заглушки (пробки, концевые детали). Задача заключается в контроле этих швов.

Методика контроля электроннолучевой сварки твэл разработана В. Т. Пронякиным и др. Контроль выполняют эхометодом в иммерсионном варианте (рис. 5.67, а) на автоматической установке, которая обеспечивает вращение трубы [271]. Применяют фокусирующий преобразователь на частоты 2,5 и 5 МГц диаметром 12 мм с углом падения около 30°. Лучшие результаты получены с пьезопластиной в форме полусферы. Фокальную точку располагают на внутренней поверхности трубы; точку ввода - на расстоянии 2 мм от сварного шва. Настройку выполняли по образцу с непроваром глубиной 150 мкм. При контроле обнаруживались непровары глубиной 150 + 50 мкм и поры размером более 350 мкм.

УЗ-метод лучше, чем радиография, выявляет непровары с раскрытием от 5 до 150 мкм. Радиография лучше выявляет дефекты типа пор. Для повышения чувствительности к порам предложена схема УЗ-контроля в имерсионном варианте, в которой сфокусированные лучи направляются непосредственно на шов (он имеет гладкую поверхность) под углом 30° к нормали (рис. 5.67, а). Кроме того, изменяются направления прозвучивания: преобразователь поворачивают вокруг нормали. Контролю мешают неровности поверхности изделия.

![]()

|

|

Рис. 5.67. Дефектоскопия сварных швов

электронно-лучевой сварки приварки заглушек к трубе:

а - контроль на непровары; б - контроль на поры зеркально-теневым методом; 1 - труба;

2 - заглушка; 3 - сварной шов; 4 - фокусирующий преобразователь; 5 - пора

Другой вариант контроля, повышающий чувствительности к порам, - зеркально-теневым методом с отражением от внутренней поверхности (рис. 5.67, б). Зона перемещения преобразователя - 2 мм. Ослабление донного сигнала вызывают не только дефекты, но также затухание в литом металле сварного шва и преломление на границе сплавления [270].

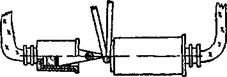

В настоящее время сварку труб с концевыми элементами выполняют также контактным методом, так как при этом виде сварки в швах значительно реже встречаются дефекты типа непроваров, трещин и газовых пор, чем при электронно-лучевой сварке. Сварные соединения обладают более высокой коррозионной стойкостью. Процесс автоматической контактной сварки более экономичен. На рис. 5.68 показаны конструкция сварного соединения и способ контроля в иммерсионной ванне [272].

Проводилось исследование сварных соединений методом акустической микроскопии на частотах 25 ... 50 МГц. Установлено, что граница шва при нормальном режиме сварки не имеет резко выраженных структурных неоднородностей и отражения ультразвука от нее не наблюдается даже на частоте 50 МГц.

Наиболее часто встречающийся дефект - непровар с раскрытием менее

1 мкм. Эксперименты показали, что на частоте 50 МГц регистрировалось отражение от зазора толщиной приблизительно 0,4 мкм. Сведений о выявляемое™ реальных дефектов в работе не приводится. Контроль, по-видимому, проводился с помощью акустического микроскопа.

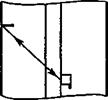

Контроль сварных соединений с ограниченным доступом. Встречаются сварные соединения с ограниченным пространством основного металла около шва, на котором обычно размещают наклонный преобразователь. Примером такого соединения служит стыковое соединение свар-

|

1 2 3 4 5

Рис. 5.68. Схема контроля сварного шва приварки заглушки к трубе: 1 - труба; 2 - урановое топливо; 3 ~ грат; 4 - сварной шов; 5 - заглушка; 6 - преобразователь; L - ширина зоны шва |

|

|

|

|

б)

|

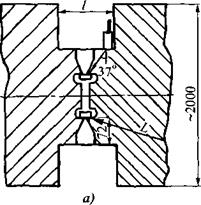

Рис. 5.69. Контроль сварных соединений роторов с ограниченным доступом к корню шва |

ного ротора (рис. 5.69, а), где зону перемещения наклонного преобразователя ограничивает плоскость диска. Наиболее трудно контролируемая часть - корень шва, где могут образовываться трещины. Эту область шва контролируют преобразователями с минимальным углом ввода поперечных волн 37°.

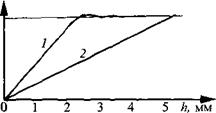

Как отмечено в разд. 3.2.2, при этом угле амплитуда эхосигнала от углового отражателя достигает максимального значения уже при небольшой глубине дефекта (2 ... 2,5 мм) и не увеличивается при дальнейшем увеличении глубины (рис. 5.69, б, кривая 1). Причины этого поясняются в разд. 2.2.2.3. Для оценки допустимости трещин было необходимо измерять их глубину (4,5 мм и более).

Для расширения диапазона измеряемых глубин О. Н. Щербаков и В. Н. Воронков (ЦНИИТмаш) применили два наклонных преобразователя (рис. 5.69, в), включенных по схеме тандем, но расположенных на постоянном расстоянии друг от друга (спаренные преобразователи, схема корневой тандем). Такая схема обеспечила возможность измерения по амплитуде эхосигнала глубины трещин до 5 мм (рис. 5.69, б, кривая 2).

Была проанализирована возможность контроля таких сварных соединений с других поверхностей изделия. В рассмотренном примере оказалось возможным применение схемы контроля через соседние диски ротора (луч L). Путь ультразвука при этом значительно больше, чем в схеме, показанной на рисунке, но условия отражения от дефекта благоприятные.

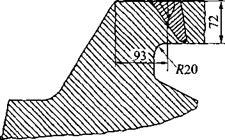

Сходная ситуация складывается при приварке коллекторов к парогенераторам атомных станций типа ВВЭР-1000 (рис. 5.70). Сварной шов имел толщину 72 мм. Зону перемещения наклонного преобразователя (93 мм) ограничивает конструкция коллектора [427, докл. С15]. При этом требовалось измерить рост трещин глубиной 2... 15 мм. Для решения

|

Рис. 5.70. Контроль сварных соединений коллектора с парогенератором с ограниченным доступом к корню шва |

|

|

|

Рис. 5.71. Контроль приварки замка к бурильной трубе:

а - бездефектное соединение; б - соединение с дефектом в шве или зоне термического

влияния; 1 - зондирующий импульс; 2 - строб-импульс; 3 - импульсы от паза; 4 - импульсы

от возможных дефектов; 5 - импульс от плеча замка

задачи также были использованы схема контроля корневой тандем и способ контроля наклонным преобразователем с поверхности скоса.

При разработке в ЦНИИТмаше методики контроля сварных соединений буровых долот пришлось размещать наклонный PC-преобразователь непосредственно на валике шва, тем не менее ультразвуковой контроль существенно повысил качество сварки.

Контроль соединения бурильных труб. К трубам диаметром 60,3 мм приваривают соединительный резьбовой замок. Контроль этого сварного шва выполняют преобразователем с углом призмы 55°, расположенным на расстоянии 180 ... 200 мм от шва (рис. 5.71). О способе контроля упоминалось ранее для случая выполнения сварки трением, тот же способ используется для контроля других типов стыковой сварки [122]. Чувствительность, скорость развертки и положение строб-импульса настраивают по образцу в виде отрезка трубы с приваренным замком, в котором выполнены пропилы глубиной 1; 2 и 3 мм и длиной до 20 мм. Пропилы делают в зонах термического влияния и на самом шве, их сдвигают относительно друг друга на угол 90° по окружности трубы. Качество акустического контакта проверяют по отражениям от пазов и плеча замка.

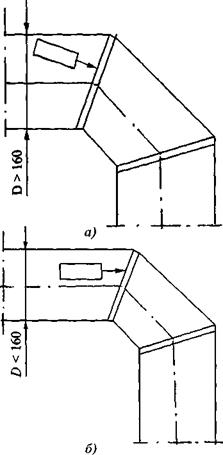

Сварные соединения секторных отводов. Особенностью контроля секторных отводов является неперпендикуляр - ность оси шва образующей трубы (рис. 5.72). При контроле сварных соединений отводов диаметром равным или более 160 мм для прозвучивания всей толщины сварного шва следует перемещать преобразователь перпендикулярно оси шва (рис. 5.72, а). Контролируя соединения секторных отводов меньших диаметров, следует перемещать преобразователь параллельно образующей трубы (рис. 5.72, б). Во избежание ложной браковки необходимо учитывать признаки смешения кромок и превышение проплава по разд. 5.1.2.1.

Контроль первого слоя соединения.

В V-образных многослойных соединениях наиболее вероятно возникновение дефектов в первом (корневом) слое. Целесообразно проводить его контроль и ремонт перед нанесением других валиков шва.

А. З. Райхман и др. разработали методику такого контроля для швов толщиной 17 ... 35 мм. Рекомендуется применять преобразователи с углом ввода 55 ... 65° на частоту 5 МГц и возможно более точно сравнивать время пробега импульса до возможного дефекта и до разделки несварен - ного шва.

Сварка рельсов [226]. Сварные соединения рельсов выполняются электро-

|

Рис. 5.72. Контроль сварных соединений секторных отводов диаметром: а - свыше 160 мм; б - до 160 мм |

контактным и (реже) термитным способами. Электроконтактная сварка выполняется методом оплавления при изотовлении новых плетей и при ремонте эксплуатируемых (старогодных) рельсовых плетей в бесстыковом пути. Плети имеют длину до 800 м и даже до 3000 м. Термит - это порошкообразная смесь, обычно алюминия с оксидами железа, интенсивно сгорающая при воспламенении с выделением большого количества тепла. При термитной сварке зазор между рельсами, предварительно нагретыми до 400 ... 700 °С, заполняется расплавом, полученным при сгорании термита. Кроме того, осуществляется восстановление изношенных рельсов электродуговой наплавкой.

При электроконтактной сварке возникают дефекты, отмеченные в разд. 5.1.4. Наиболее опасный дефект - трещины. Поперечные трещины возникают в головке, косые или продольные трещины - в шейке и в подошве. Очень опасны непровары, слипания, возникшие по всему сечению рельса. Другие дефекты: рыхлости (пережоги), пузыри (свищи), кратерные усадки, силикатные скопления. Причины возникновения дефектов: плохая обработка поверхности под сварку, нарушение техно-

|

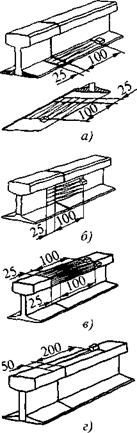

Рнс. 5.73. Схема прозвучивания сварного стыка рельсов: перьев подошвы сверху и снизу (а), шейки сбоку (б), головки сверху и с боковых поверхностей (в), шейки и участка подошвы под шейкой с поверхности катания головки рельса (г) |

|

логин сварки. После испытания более 500 дефектных стыков было установлено, что дефекты, расположенные в головке и шейке, меньше влияют на долговечность стыков, чем дефекты в подошве.

На рельсосварочных предприятиях (РСП) ультразвуковой контроль зоны сварки осуществляют контактным способом, эхометодом, наклонным преобразователем с углом ввода 50° на частоте

2,5 МГц. Контроль стыка целесообразно производить при комнатной температуре, но не ниже +10° и не выше +60 °С. Проверку и настройку дефектоскопа с преобразователем на заданные параметры и необходимую чувствительность выполняют на стандартных образцах СО-1 и СО-Р.

Контроль сварного стыка проводят в следующей последовательности (рис. 5.73): перья подошвы - сверху и снизу (а); шейку - сбоку (б), головку - сверху и с боковых поверхностей (в), шейку и участки подошвы под шейкой - с поверхности катания головки рельса (г). Каждую зону рельса прозвучивают с двух сторон от сварного шва. Контроль переходного стыка (т. е. стыка между рельсами двух разных типоразмеров) в зоне подошвы осуществляют, перемещая преобразователь по подошве рельса более легкого типа.

Шаг перемещения вдоль стыка не должен превышать 3 мм (что соответствует приблизительно 1/4 размера пьезоэлектрической пластины), а скорость - 100 мм/с. Для контроля подошвы, шейки, головки сверху и сбоку в зоне сварного стыка преобразователем с а = 50° следует

установить длительность развертки дефектоскопа, равной 100 мм глубины контроля. Не рекомендуется устанавливать длительность развертки, соответствующую высоте контролируемого рельса, так как при этом ухудшается вероятность выявления дефектов. Устанавливают длительность стробирующего импульса на такую же глубину. Контроль шейки и участка подошвы под шейкой с поверхности катания проводят в режиме по слоям или по-другому - в режиме "задержанной развертки".

При контроле подошвы, головки и шейки рельса сбоку преобразователь перемещают в зоне, ограниченной расстояниями 25 и 100 мм от стыка. Для надежного выявления дефектов, расположенных по краям перьев подошвы, последние следует прозвучивать под различными углами, перемещая преобразователь по поверхности пера подошвы рельса и поворачивая его в пределах 0 ... 30°.

Сварной стык в подошве и шейке рельса прозвучивают многократно отраженным лучом, благодаря чему обеспечивается выявление дефектов, расположенных у поверхности, по которой перемещают преобразователь, т. е. исключается таким образом влияние мертвой зоны на выявляемость дефектов в приповерхностном слое. Сварной стык в головке рельса прозвучивается только прямым лучом.

Для повышения надежности обнаружения дефектов, расположенных в головке под поверхностью катания, при контроле головки сбоку перемещают преобразо-

|

Рнс. 5.75. Возможный зеркальный способ озвучивания головки рельса с целью обнаружения поперечной трещины в заданной зоне |

ватель, поворачивая его в сторону поверхности катания под углом 0 ... 20°.

Контроль зоны сварного стыка в пути практически выполняют по той же методике, что и на РСП. При этом, естественно, доступ к рельсу со стороны подошвы исключен, поэтому, учитывая, что наиболее сильно на долговечность стыков влияют дефекты в подошве, наиболее тщательно необходимо контролировать зону подошвы со стороны перьев подошвы и с поверхности катания рельса. Измерение условных размеров обнаруженных дефектов весьма трудоемко, поэтому ограничиваются определением координат выявленного дефекта и минимальной условной чувствительностью, при которой дефект еще обнаруживается.

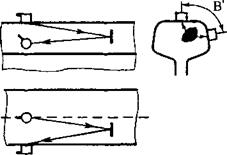

Плоскостные вертикально ориентированные дефекты в сварных швах как на

|

Рис. 5.76. Контроль сварного стыка пера подошвы с помощью наклонного (притертого к выкружке) ПЭП |

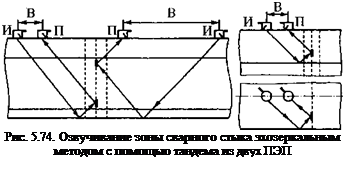

РСП, так и в пути более эффективно можно обнаруживать с помощью двух преобразователей, озвучивающих контролируемое сечение эхозеркальным методом с помощью тандема из двух ПЭП (рис. 5.74). В зависимости от глубины залегания озвучиваемой зоны расстояние В между преобразователями должно изменяться. При поиске дефекта только в определенной зоне два преобразователя могут быть установлены в систему с жестко заданным базовым расстоянием В’, причем преобразователи, образующие тандем, могут располагаться на разных поверхностях рельса (рис. 5.75).

Для обнаружения поперечных трещин в перьях подошвы рельса, в том числе и в сварных стыках, предложено устанавливать наклонный преобразователь на выкружку шейки и подошвы рельса со стороны, противоположной зоне контролируемого пера подошвы (рис. 5.76). Несмотря на свою эффективность, рассмотренные выше два способа контроля сварных стыков рельсов из-за трудностей в реализации пока не находят широкого применения.

Контроль рельсов, сваренных термитом, выполняют прямым РС-преобра - зователем по поверхности катания; наклонным преобразователем с углом ввода 70° (контроль перьев подошвы, а также головки с поверхности катания и с боковых поверхностей рельса); наклонным преобразователем с углом ввода 45° (контроль головки, шейки и участка подошвы рельса под шейкой с поверхности катания головки рельса) [427, докл. С22].

Для выявления дефектов в соединении металла термитного шва с металлом рельса выполняют контроль методом тандем двумя наклонными преобразователями с углом ввода 45° с поверхности катания головки рельса, шейки и на участке подошвы рельса под шейкой, а также двумя наклонными преобразователями с углом ввода 70° с боковых граней головки.

Прозвучивание каждого стыка выполняется с двух сторон. После образова-

ния на поверхности катания головки рельса накатанного слоя (исчезновения ребристости шлифовки) повторяют контроль с поверхности катания головки рельса.

Опубликовано в

Опубликовано в