Средства контроля

12 июня, 2016

12 июня, 2016  admin

admin Основное средство контроля - универсальный импульсный УЗ-дефектоскоп, имеющий устройства для измерения амплитуд (с точностью около 1 дБ) и расстояний (с точностью около 2 %), снабженный комплектом преобразователей. Разработаны также специальные дефектоскопические устройства и преобразователи, рассматриваемые далее. Контроль нельзя выполнять без государственных стандартных образцов и стандартных образцов предприятия. Весьма полезны, а иногда необходимы, вспомогательные приспособления и устройства для соблюдения параметров сканирования и измерения характеристик выявляемых дефектов.

ГОСТ 14782-86 содержит описание государственных стандартных образцов, в нем указаны допустимые отклонения от размеров и свойств материалов образцов, перечислены параметры контроля, определяемые по ним. Эти вопросы рассмотрен в разд. 2.2.1.3 и 2.2.4.

В ГОСТе установлены некоторые точностные критерии в отношении УЗ - аппаратуры: частота ультразвуковых колебаний, излучаемых наклонным преобразователем, не должна отличаться от номинального значения более чем на 10 % в диапазоне свыше 1,25 МГц, более чем на 20 % в диапазоне до 1,25 МГц; положение метки на преобразователе, соответствующей точке выхода луча, не должно отличаться от действительного более чем на ± 1 мм и др.

Время пробега продольной волны по высоте СО-2 (нужное для настройки задержки начала отсчета времени пробега при контроле прямым преобразователем, разд. 2.2.4.4) указано 20 мкс. Время пробега поперечной волны по радиусу СО-3 (нужное для настройки задержки начала отсчета времени пробега при контроле наклонным преобразователем) принято 33,7 мкс. Это время соответствует скорости поперечных волн в стали 3,26 мм/мкс. По нашим измерениям скорость поперечных волн 3,23 мм/мкс, поэтому в разд.

2.2.4.4 указано время пробега 34,1 мкс. Дополнительные требования к аппаратуре сформулированы в Европейских стандартах EN 12668-1, EN 12668-2, EN 12668-3, которые далее рассматриваются.

5.1.1.1. Схема контроля

Схема прозвучивания является основой любой методики контроля. Эффективность применения схемы прозвучивания к сварному соединению определяется: размером прозвучиваемой площади поперечного сечения сварного соединения, отнесенной к общей площади поперечного

|

сечения сварного соединения, подлежащей прозвучиванию (полнотой прозвучи - вания); вероятностью обнаружения наиболее потенциально опасных дефектов (трещин, непроваров); вероятностью появления ложных сигналов от конструктивных элементов соединения (неблагоприятная геометрия, конструктивные зазоры, наличие приварных элементов) [350]. Основной способ контроля стыковых сварных соединений - наклонным преобразователем, поперечной волной. Преобразователь перемещается по ровной поверхности основного металла. Валик шва (он, как правило не удаляется) ограничивает приближение преобразователя к сварному шву.

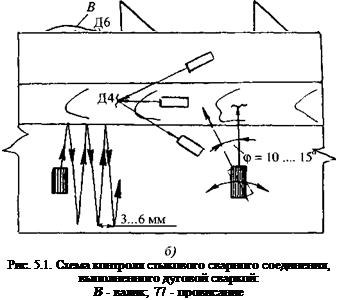

На рис. 5.1, а показана схема контроля стыкового сварного соединения, выполненного дуговой сваркой. Дефекты Д2 и Д5 в нижней части шва выявляются

прямым лучом, а дефекты в верхней части Д1 и Д6 выявляются однократно (однажды) отраженным лучом. Дефект в средней части шва ДЗ может быть выявлен как прямым, так и однократно отраженным лучом.

Для проверки всего металла соединения преобразователь перемещают поперек и вдоль шва (рис. 5.1, 6). Его направляют перпендикулярно оси шва, а затем контроль повторяют, поворачивая преобразователь на угол 10 ... 15° влево и вправо. В некоторых методиках рекомендуется поворачивать преобразователь во время его движения, но при этом возрастает вероятность пропуска дефектов. ГОСТ 14782 допускает также прозвучивание многократно отраженным лучом (т. е. лучом, отраженным 2-3 раза от поверхностей основного металла), однако при этом способе трудно

|

отличить отражения от дефектов и от неровностей поверхности сварного шва.

В корневой части сварного шва возможно возникновение ложного сигнала, связанного с отражением от недостаточного проплавления (утяжины) или повышенного проплавления (провисания) корня. Утяжина часто квалифицируется как недопустимый дефект, поскольку уменьшает поперечное сечение шва. Провисание на прочность шва не влияет и при небольших размерах дефектом не является.

Шов контролируют слева и справа (на рис. 5.1 показан контроль справа). Таким образом, ультразвуковые лучи проходят через шов в четырех направлениях {контроль в полном объеме). Это повышает вероятность выявления различно ориентированных дефектов. Если конструкция сварного соединения затрудняет контроль в четырех направлениях, допускается выполнять контроль швов с одной стороны или контроль только прямым лучом, но про такой контроль говорят, что он выполнен в неполном объеме, а такие сварные соединения называют ограниченно контроледоступными.

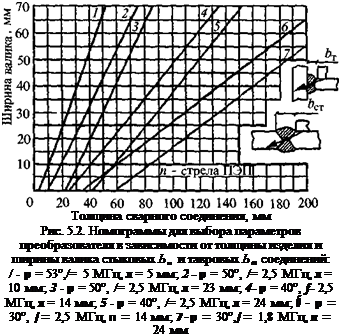

На рис. 5.2 показана номограмма для выбора параметров преобразователя в зависимости от толщины и конструкции соединения, обеспечивающая значение полноты прозвучивания, близкое к единице [350]. Точка на пересечении линий координат толщина сварного соединения - ширина выпуклости шва указывает на прямую, соответствующую параметрам рекомендуемого преобразователя. Если точка расположена между прямыми, следует выбирать левую прямую. Если точка расположилась левее прямой I, то это значит, что контроль преобразователями, которым соответствуют прямые, в полном объеме невозможен.

Дополнительный способ контроля - на поперечные трещины Д4 (см. рис. 5.1), т. е. трещины, расположенные поперек шва. Такие тещины возникают только при грубом нарушении технологии сварки, появляются довольно редко, поэтому контроль на такие дефекты часто не предусматривается. Чаще всего контроль на поперечные трещины осуществляют наклонным преобразователем по снятому валику шва. Далее рассмотрены также другие схемы выявления таких дефектов.

При зачистке валика некоторые руководства рекомендуют выполнять контроль также прямым или РС-преобра - зователем наплавленного металла и око - лошовной зоны. Другие руководства требуют выполнять контроль околошовной зоны (зоны термического влияния) наклонным преобразователем по той же схеме, что и контроль наплавленного металла.

На направление излучения при контроле сварных соединений влияет возможное изменение скорости звука в основном металле. Например, в металле труб магистральных трубопроводов скорость поперечных волн может изменяться на 10 % под влиянием технологических факторов. Это обстоятельство может привести к ошибкам при контроле из-за неправильного определения координат дефектов, возникновения поверхностных волн.

При контроле околошовной зоны прямым или PC-преобразователем возможно обнаружение полупрозрачных дефектов типа расслоений, ослабляющих чувствительность контроля наплавленного металла. Часто такие дефекты признаются недопустимыми. Некоторые методические руководства допускают такие дефекты, но рекомендуют оценить возникающее ослабление чувствительности. Значение, на которое нужно повысить чувствительность, определяют зеркально-теневым методом двумя наклонными преобразователями по схеме рис. 3.5, в, сравнивая донные сигналы на бездефектном участке и участке с расслоениями. На образце фиксируют максимальный донный сигнал и определяют расстояния между преобразователями, а на основном металле ОК фиксируют донный сигнал при том же расстояния между преобразователями. Разница сигналов (в дБ) показывает, на сколько нужно увеличить чувствительность при контроле сварного соединения.

Если после сварки швов предусмотрена их термообработка, то приемосдаточный УЗ-контроль проводят после термообработки. Термообработка способствует раскрытию трещин, т. е. увеличению количества выявленных дефектов. Кроме того, при термообработке сварных соединений измельчаются зерна металла и его структура становится более однородной, что уменьшает затухания УЗК в шве и околошовной зоне и улучшает условия контроля особенно толстых сварных соединений. УЗ-контроль до предусмотренной термообработки проводят только факультативно как технологический.

Опубликовано в

Опубликовано в