Контроль листов

23 мая, 2016

23 мая, 2016  admin

admin Методики контроля и нормативные документы. Основной НТД в России по УЗ-контролю листового проката из углеродистой и легированных сталей, в том числе двухслойной, толщиной 0,5... 200 мм - ГОСТ 22727-88. Кроме него достаточно широкую область применения имеет документ [320], а также ОСТ [182], действующий на судостроительных предприятиях. По мнению авторов, не существует технических препятствий к распространению ГОСТ 22727-88 на контроль цветных металлов, как это делает ОСТ [182], вполне пригодный для применения в других отраслях.

Документы [320] и [182] распространяются также на штампованные заготовки из листов с радиусом кривизны > 50 [320] и > 500 мм [182]. Плиты и листы толщиной > 3 мм контролируют продольными волнами в направлении толщины. На автоматических установках с иммерсионным контактом или с ЭМА-преобразова - телями контроль ведут эхо-, эхосквозным, теневым и многократно-теневым методами. Далее оговорено применение наклонных поперечных волн и волн в пластинах.

Для уменьшения объема работы при ручном контроле довольно широко используют контроль вдоль линий или в узлах сетки с размерами 100 х 100 ... 200 х х 200 мм. Кромки листов под сварку контролируют в полном объеме, так как дефекты кромки при сварке могут развиться и перейти в наплавленный металл. Применяют частоты 2 ... 5 МГц.

Уровень фиксации при контроле эхо- методом обычно устанавливают > 3 мм2. При контроле другими методами стремятся добиться такой же эквивалентной чувствительности (однако это не означает, что чувствительность должна обеспечивать выявление тонкого диска такого же диаметра, как при эхометоде). Наиболее распространенный реальный дефект стальных листов - полупрозрачное расслоение, обычно содержащее включения из оксида кремния или марганца. При контроле различными методами стремятся выявлять одинаковые дефекты этого типа.

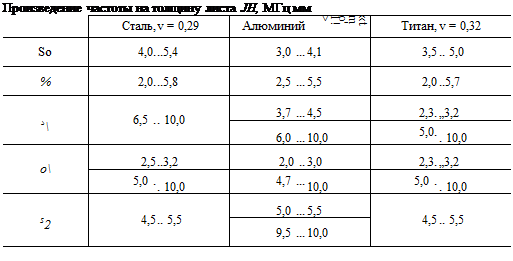

ГОСТ 22727-88 указывает возможные методы УЗ-контроля листов (табл. 3.8), способы настройки чувствительности, рекомендует значения параметров, определяющих чувствительность и допустимые отклонения от этих параметров. Поясним некоторые термины таблицы.

За начало отсчета при контроле с помощью продольных (в основном) и поперечных волн всеми методами, кроме эхо - и эхосквозного, принимают амплитуду первого донного или первого сквозного сигнала на участках листового проката, не содержащих несплошностей. При контроле эхосквозным методом за начало отсчета принимают амплитуду первого прошедшего (сквозного) сигнала на произвольном участке листа или без листа, в иммерсионной жидкости. При контроле эхомето - дом за начало отсчета принимают амплитуду первого эхосигнала от искусственного отражателя СО.

Толстолистовой прокат толщиной > Я (точная граница Я не указана, по - видимому, она равна 15 мм) контролируется продольными волнами. Условную площадь дефекта определяют площадью фигуры, очерченной граничной линией (по которой перемещается центральная точка прямого преобразователя, когда определяются размеры дефекта).

Граница устанавливается по абсолютным признакам. При контроле эхо - и эхосквозным методами считают, что в пределах дефекта регистрируют один или несколько сигналов от несплошностей, амплитуда хотя бы одного из которых равна или превышает уровень, соответствующий заданной чувствительности. При контроле теневым или многократнотеневым методом в пределах дефекта регистрируют уменьшение амплитуды первого или второго прошедшего через лист импульса до или ниже уровня, соответствующего заданной чувствительности. При контроле ЗТ-методом в пределах дефекта фиксируют уменьшение амплитуды донного сигнала до или ниже уровня, соответствующего заданной чувствительности.

В государственном стандарте для листового проката сформулированы требования к сплошности (табл. 3.9) на основе использования следующих измеряемых

характеристик дефектов (несплошностей):

- чувствительности контроля (определенной по табл. 3.8);

- минимально учитываемой S и максимально допустимой S2 условных площадей дефектов;

- условной площади максимально допустимой зоны дефектов S3;

- относительной условной площади (S, %), определяемой долей площади, занимаемой дефектами всех видов (Si, S2 и Sx) на любом квадратном участке поверхности единицы листового проката площадью 1 м2, или долей площади, занимаемой дефектами всех видов на всей площади единицы листового проката;

- максимально допустимой условной протяженностью дефектов L.

Несплошности, расположенные в одной или нескольких плоскостях по толщине листового проката, объединяют в одну несплошность, если расстояние между их условными границами меньше значения, установленного НТД. При отсутствии указаний в НТД считают, что это расстояние 30 мм.

При автоматизированном контроле на установках, обеспечивающих сплошное сканирование поверхности листового проката, за условную площадь несплошностей металла принимают фактическую площадь соответствующих записей на дефектограмме, полученную при заданной чувствительности контроля. Условная площадь объединенных несплошностей при этом равна сумме их учитываемых условных площадей.

Скопления несплошностей, каждая из которых имеет условную площадь меньше учитываемой St, отстоит от другой на < 30 мм, объединяют в зону несплошностей. Условная площадь зоны несплошностей S3 равна площади части листа, находящейся в пределах контура, охватывающего все входящие в нее несплошности.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Окончание табл. 3.8

|

Метод |

Обо- |

Величина параметра |

Способ |

||||

|

Наиме нование |

Обозначе ние |

Тип волны |

Способ задания |

значе ние пара метра |

Номинальная |

Предельное отклонение |

настройки чувствитель ности |

|

20 |

|||||||

|

Амплитуда |

(16) |

||||||

|

Тене- |

т |

СКВОЗНОГО сигнала от начала отсче- |

14 |

||||

|

вой |

(12) |

||||||

|

та, дБ |

(10) |

||||||

|

(8) |

|||||||

|

Продольная, поперечная |

Амплитуда |

16 |

По НТД, без СОП |

||||

|

Много- |

второго эхо- |

А |

12 |

±2 |

|||

|

кратно теневой |

мт |

сквозного сигнала от начала отсче- |

8 |

||||

|

та, дБ |

|||||||

|

Амплитуда |

20 |

||||||

|

Зер- |

донного эхо- |

14 |

|||||

|

кально- |

зт |

сигнала от |

|||||

|

теневой |

начала отсче- |

8 |

|||||

|

та, дБ |

|

Условное обозначение характеристи ки |

|

А8МТ2 |

|

А203Т А143Т |

![]()

![]()

![]() Примечания.

Примечания.

1. При контроле листового проката многократно-теневым методом шкалу чувствительности контроля устанавливают для второго прошедшего импульса при измерении его амплитуды относительно амплитуды первого прошедшего (теневого) импульса, сформированных одним и тем же зондирующим импульсом.

2. Значения чувствительностей, указанных с скобках, разрешается применять в зависимости от возможностей аппаратуры. 3 Допускается при согласовании НТД на листовой прокат применять другие значения чувствительности.

|

3.9. Показатели сплошности толстолистового проката

|

Примечания.

1. Погрешность измерения условных площадей (размеров) несплошностей указывают в технической документации на контроль.

2. Показатель сплошности L применяют при дискретном линейном сканировании и для оценки сплошности прикромочных зон листового проката.

При обнаружении несплошностей, примыкающих к боковым и торцовым неконтролируемым зонам листового проката, их условные границы продлеваются до кромок. Классы и соответствующие им показатели сплошности указывают в НТД на металлопродукцию.

Сплошность листового проката сталей, выплавленных а вакуумных дуговых, индукционных электропечах или с применением специальных переплавов, в случае контроля их эхометодом при ручном сканировании (по договоренности изготовителя с потребителем, т. е. кл. 01) может характеризоваться по результатам контроля:

- минимальным учитываемым эквивалентным размером D0 дефектов (уровнем фиксации);

- их максимальным допустимым эквивалентным размером D,

- числом N непротяженных дефектов с эквивалентным размером от D0 до Д, допускаемых на всей площади листа или ее части. При этом величины D0 и Д выбирают из ряда 2,0; 2,5; 3,0; 5,0; 6,0; 8,0 мм.

Унифицированная методика [320] предусматривает, что в зависимости от требований технических условий и производственно-технологической документации (ПТД) листы и штамповки подвергаются контролю в различном объеме с применением прямых и наклонных преобразователей. В случае, если в ПТД нет указания на объем проведения контроля, листы и штамповки подвергают сплошному контролю всего металла с направлением УЗ по нормали к плоскости листа.

Специфические требования возникают при контроле двухслойных листов. Чаще всего это лист из углеродистой стали, плакированный антикоррозионной аустенитной сталью. В этом случае дефекты в основном, плакирующем слоях и зоне соединения слоев учитываются раздельно. Иногда требуется учитывать только дефекты в зоне соединения слоев.

Листы толщиной < 6 мм часто контролируют эхометодом или теневым методом с помощью волн Лэмба. Контакт при этом предусматривают лишь в зоне расположения преобразователей, остальную поверхность листа делают свободной. При ручном контроле применяют эхоме - тод.

В [425, с. 760/272] рассмотрено применение для контроля не только обычно используемых волн Лэмба с вертикальной поляризацией плоскости колебаний, но и горизонтально поляризованные 5Я-волны Лэмба. Рассчитаны коэффициенты отражения и прохождения для низших мод (дь SHt) при наличии искусственного дефекта в форме полуэллипса. Для SHt-моды коэффициенты, как правило, больше, их осцилляции при изменении размеров дефектов меньше, что говорит о целесообразности применения этой моды для контроля, однако ее возбуждение - непростая задача.

В [425, с. 290/167] рассмотрен вопрос применения волн Лэмба с вертикальной поляризацией для контроля довольно толстых листов 5 ... 25 мм. Волны Лэмба позволят контролировать стенки химических реакторов без сканирования на расстоянии 200 ... 300 мм.

Для возбуждения волн Лэмба в толстых пластинах нужны наклонные преобразователи больших размеров, чтобы возникала интерференция многократно отраженных объемных волн Это необходимое условие для образования из них волн Лэмба (см. разд. 1.1.2). Особенно неудобно применение больших наклонных преобразователей при контроле искривленных поверхностей сосудов, труб Недостаток устраняется применением ФР с соответствующим шагом.

Применяли моды до, so и S#0. Для последней из этих мод отмечено наличие больших помех, коррелированных с полезным сигналом. Для сосудов, заполненных жидкостью, наиболее благоприятно применение моды До-

Сопоставление методик и нормы контроля листов, действующие в России, США и ФРГ. Анализ выполнен Е. Ф. Кретовым [245, т. 3]; ему же принадлежат комментарии. В России при контроле листового проката показатели сплошности и требования к чувствительности устанавливаются НТД на сосуды давления или другие объекты. Их выбирают из показателей, приведенных в ГОСТ 22727-88. Например, согласно ОСТ [261] эти требования соответствуют классу сплошности 01 по ГОСТ 22727-88.

В особо ответственных случаях для листового проката могут применяться специальные, существенно более жесткие требования. Так, в соответствии с техническими условиями на корпуса реакторов для АЭС (ТУ 108.765-78) регистрируются несплошности эквивалентной площадью 10 мм2, что соответствует плоскодонному отверстию диаметром 3,6 мм.

Требования по методике контроля листового проката и способам оценки качества в США определяются Кодом ASME [356]. Эти требования идентичны техническим условиям Американского общества по испытанию материалов (ASTM). Контроль выполняется эхо - и ЗТ - методами.

Кодом предусматриваются три способа сканирования по выбору изготовителя: непрерывно по линиям прямоугольной сетки с размером стороны ячейки 230 мм; вдоль непрерывных параллельных линий поперек листа с расстоянием между ними 100 мм; вдоль непрерывных линий, параллельных оси листа, с расстоянием между ними < 76 мм. Зона шириной 51 мм от любого края листа контролируется не по сетке, а в полном объеме.

В США в соответствии со стандартной методикой контроля листов SA 578, включенной в Код ASME [356], чувствительность контроля должна быть такой, чтобы первый донный сигнал составлял 75 % высоты экрана дефектоскопа (уровень фиксации по российской терминологии). При этой чувствительности должны быть зарегистрированы все участки, дающие уменьшение донного сигнала на 50 % (на 6 дБ) относительно уровня фиксации, в которых регистрируются эхосигналы от дефектов с амплитудой, равной или большей, чем 50 % амплитуды донного сигнала.

По Коду ASME недопустимы дефекты, которые находятся в одной и той же плоскости (в пределах 5 % толщины листа) и не могут быть заключены в круг диаметром 75 мм, а также два или более зарегистрированных дефекта, находящихся в одной и той же плоскости, каждый из которых в отдельности может быть заключен в круг диаметром 75 мм, но при этом они отделены друг от друга расстоянием, меньшим, чем наибольший размер меньшего дефекта, а все дефекты вместе не могут быть заключены в круг диаметром 75 мм. Могут быть применены и более жесткие пределы допустимости по соглашению между изготовителем и заказчиком.

Требования по методике контроля допустимости несплошностей и чувствительности в Германии устанавливаются отраслевыми правилами или техническими условиями. Так, в ядерной энергетике регламентирующими являются Правила комитета по ядерной безопасности КТ А

3201.1 [409], в металлургии - условия поставки SEL 072 [413].

Правила КТА 3201.1 разделяют пределы допустимости для зон свариваемых кромок и патрубков и прочих объемных зон. Для первых расстояние между отражателями не должно быть <100 мм. Для прочих зон допускаются отражатели площадью до 1000 мм2. В соответствии с требованиями SEL 072 при чувствительности, настроенной по плоскодонному отражателю диаметром 5 мм, регистрируют не - сплошности площадью 0,5 ... 10 см2 для основной поверхности листа и 0,5 ... 1 см2 для краевой зоны. Конкретные значения зависят от группы качества, к которой отнесен лист.

Сравнительный анализ, проведенный по отечественным, американским и немецким документам, показывает следующее. В российском и американском документах используется ЗТ-метод контроля. Нормы по коду ASME значительно мягче. В правилах КТА 3201.1 требования по ЗТ - методу не указаны.

Сравнительные данные при контроле листов эхометодом, приведенные к площади плоскодонного дискового отражателя, свидетельствуют, что наиболее жесткие требования по пределу регистрации (т. е. по чувствительности контроля) существуют в российских стандартах и технических условиях, а также в немецких условиях SEL 072 [413]. В КТА 3201.1 они менее жестки. В документах США эти требования значительно мягче.

При контроле по нормам США регистрируются только весьма грубые дефекты, представляющие собой полные расслоения размерами >10 мм. При контроле по нормам России и Германии выявляются не только полные расслоения, но и частично звукопрозрачные дефекты, которые в дальнейшем могут стать причиной расслоений.

Для листов специального назначения требования документов России также жестче, чем США, за исключением толщины до 100 мм: по нормам США минимально регистрируемый дефект в 2 раза меньше, чем по российским.

Отечественные и немецкие документы не предусматривают контроль листового проката наклонным преобразователем. Когда это необходимо, в нашей стране применяют соответствующие нормы для поковок, которые также значительно жестче требований США по контролю листов наклонным преобразователем.

Пределы допустимости по площади несплошностей для листового проката в России и США практически совпадают и ограничиваются кругом диаметром 70 ... 75 мм независимо от толщины листа. В некоторых спецификациях кода ASME для толщин > 150 мм диаметр этого круга предполагается равным половине толщины листа. По немецким нормам пределы допустимости также независимы от толщины листа, но в целом в 5 раз превышают требования отечественных норм.

По плотности дефектов на 1 м2 листового проката толщиной до 120 мм немецкие нормы несколько жестче наших. В американских нормах требования по плотности отсутствуют. В целом можно отметить, что по пределам допустимости рассматриваемые нормы УЗ-контроля листового проката довольно близки.

Методика ручного контроля. О методике ручного контроля продольными волнами говорилось ранее, в частности при рассмотрении [320] и методики, принятой в США [356]. ОСТ [182] рекомендует листы толщиной > 15 мм контролировать продольными волнами, толщиной 6 ... 15 мм - продольными или попереч

ными, < 6 мм - нормальными. Контроль выполняют на частоте 2,5 МГц РС - преобразователем при толщине изделий до 50 мм включительно, PC - и прямым преобразователями при толщине изделий > 50 мм.

Контроль поперечными и нормальными волнами по ОСТ [182] рекомендуется осуществлять только эхометодом с настройкой чувствительности по сквозным отверстиям. Контроль выполняется наклонными преобразователями в направлении вдоль и поперек направления прокатки. Контроль поперек направления прокатки обеспечивает лучшее выявление наиболее часто встречающихся дефектов типа рисок, трещин и других, ориентированных в направлении прокатки.

|

Для контроля нормальными волнами рекомендуется конструкция преобразователя с переменным углом ввода, типа показанного на рис. 2.17, а. После выбора оптимального угла призмы рекомендуется изготовить преобразователь с постоянным выбранным углом ввода. Точность воспроизведения экспериментально выбранного угла призмы должна быть ±0,5°. В

|

преобразователях рекомендуется использовать пьезоэлементы прямоугольной формы шириной 12 ... 18 мм и длиной (в плоскости падения) 20 ... 30 мм.

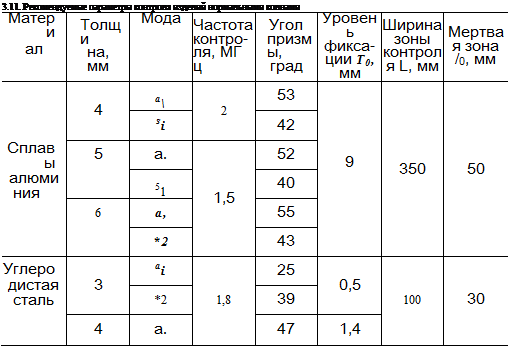

В табл. 3.10 указаны некоторые используемые для контроля моды нормальных волн и значения произведения частоты на толщину листа fH, при которых их можно применять. Оптимальны для контроля моды S], ai и л'2. Контроль изделий толщиной > 3 мм целесообразно выполнять как симметричной, так и несимметричной модами из-за разного их отражения от дефектов, расположенных на разной глубине. Участки листа, где обнаружены дефекты при контроле нормальными волнами, рекомендуется дополнительно проконтролировать прямыми или РС - преобразователями.

Исходя из возможностей дефектоскопической аппаратуры и толщины листа, выбирают параметр fH, при котором будет выполняться контроль. С учетом материала листа и его коэффициента Пуассона v по дисперсионным кривым (рис. 1.10, а) определяют с/ - фазовую скорость нормальной волны, после чего вычисляют угол призмы из соотношения

P^arcsinfcn/cJ,

где сп - скорость продольных волн в материале призмы.

Далее угол Р уточняют экспериментально непосредственно по ОК (или образцу из него) с помощью преобразователя с переменным углом ввода. Для этого определяют угол, близкий к расчетному, при котором достигается максимум амплитуды эхосигнала от кромки изделия (образца) или сквозного отверстия. Для массового контроля листов необходимо изготовить преобразователь с постоянным углом, как упоминалось выше.

Чувствительность, соответствующую уровню фиксации, настраивают по вертикальному отверстию заданного диаметра То в СОП, аналогичном ОК. Затем чувствительность повышают до поискового уровня. Уровни чувствительности задаются НТД.

На поверхность ОК наносят карандашом или фломастером линии, вдоль которых должен перемещаться преобразователь. Разметку рекомендуется выполнять в соответствии со схемой, приведенной на рис. 3.62; на ней линии перемещения преобразователя штриховые. За один проход контролируется полоса изделия шириной /]. Расстояние /оь отсчитываемое от точки ввода преобразователя, - мертвая зона. В данном случае под ней понимается расстояние от преобразователя, где выявлению заданного дефекта мешают помехи преобразователя.

Контактную жидкость наносят кистью вдоль линии перемещения преобразователя. Брызги и подтеки контактной жидкости в направлении прозвучивания должны быть удалены, так как жидкость влияет на распространение нормальных волн. К чистоте поверхности ОК предъявляются повышенные требования. В качестве контактной жидкости рекомендуется использовать 30 %-ную смесь этилового спирта с водой.

Ширина зоны L = 1 + /0ь контролируемой за один проход преобразователя, определяется как расстояние между вертикальным отверстием диаметром Т0 в СОП и точкой ввода преобразователя, при котором амплитуда эхосигнала от отверстия превышает, по крайней мере, в 2 раза максимальный уровень помех преобразователя. Мертвая зона перед преобразователем /оі определяется как минимальное расстояние между точкой ввода преобразователя и отверстием диаметром Т0 в образце, при котором последнее уверенно фиксируется.

Проверка ведется на поисковой чувствительности. Ширина полосы изделия, контролируемой за один проход преобразователя, равна l=L-10.

Как показано на рис. 3.62, преобразователь перемещают вдоль штриховой линии 1-1 и контролируют полосу 1 = L, - /ш. Далее преобразователь перемещают вдоль штриховой линии 2-2 и контролируют полосу /2 = Z.2 - hi- Проконтролировав весь лист в указанном направлении, преобразователь разворачивают на 180° и повторяют контроль в обратном направлении, например перемещают преобразователь вдоль штриховой линии п-п и контролируют полосу /„ = L„ - /0„.

Существует неконтролируемая зона вдоль кромок листа. Ширина неконтролируемой зоны вдоль продольной кромки (расположенной вдоль направления прокатки) определяется как минимальное расстояние между кромкой листа и отверстием диаметром 7о при ширине зоны прозвучивания L, при котором отверстие уверенно фиксируется. Ширина неконтролируемой зоны вдоль продольной кромки изделия определяется поисковой чувствительностью.

В качестве рабочего интервала развертки принимается интервал между отражениями от сквозного отверстия в образце при расстоянии между ним и точкой ввода преобразователя, равном /0 (начало рабочего интервала) и I + 10 (конец рабочего интервала). Если испытательные образцы при контроле не применяются, для настройки рабочего интервала развертки может быть использована кромка изделия

Поиск несплошностей при контроле нормальными волнами проводится плавным перемещением преобразователя вдоль намеченных линий со скоростью < 30 мм/с. Наличие акустического контакта преобразователя с изделием проверяют визуально по отсутствию воздушной прослойки под призмой преобразователя.

Рекомендуемые параметры контроля некоторых изделий нормальными волнами приведены в табл. 3.11. О наличии внутренних несплошностей в изделии свидетельствует появление в рабочем интервале развертки эхосигналов, не связанных с отражениями от неровностей поверхности (вздутий, вмятин, царапин и т. п.), амплитуда которых равна или превышает (с учетом расстояния между точкой ввода преобразователя и дефектом) величину, соответствующую заданной чувствительности.

Ориентировочное местоположение выявленных дефектов определяется с помощью пальпирования пассивным индикатором: пальцем, смоченным в контактной смазке, ватным тампоном, войлоком или губкой. Перемещая индикатор по поверхности, находят границу перехода от области, где пассивный индикатор уменьшает амплитуду отраженного от несплошности сигнала, к области, где он не влияет на сигнал от несплошности.

Оценке подлежат следующие параметры зафиксированных несплошностей' условная протяженность в направлении,

|

Излучатель |

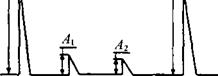

Рис. 3.63. Путь лучей (я) и последовательность принятых сигналов (б)

при контроле листа установкой "Дуэт-5" эхосквозным методом

совпадающем с направлением прокатки; расстояние между несплошностями; координаты проекции несплошностей на поверхность изделия. Под условной протяженностью несплошности понимается расстояние между крайними положениями середины передней грани призматического преобразователя, в которых амплитуда эхосигнала от несплошности достигает величины, соответствующей уровню фиксации. Условная протяженность определяется смещением преобразователя без изменения его ориентации при постоянном расстоянии между несплошностью и точкой ввода преобразователя.

При контроле многократно отраженными поперечными волнами применяют преобразователь с углом плексигласовой призмы 40° (угол ввода ~ 50°) на частоту

2,5 МГц. Поиск несплошностей проводят

продольно-поперечным перемещением преобразователя в пределах полосы шириной 30 мм со скоростью < 100 мм/с и с шагом, не превышающим радиуса пьезоэлемента преобразователя.

Техника контроля сходна с применяемой при контроле нормальными волнами. При оценке несплошностей условная протяженность измеряется в двух взаимноперпендикулярных направлениях (вдоль и поперек направления прокатки).

Аппаратура для контроля листов. Требования к аппаратуре для ручного контроля листового проката в основном совпадают с требованиями к аппаратуре для контроля поковок. Листовой прокат часто контролируют на автоматических или механизированных установках. Правильность работы установок проверяют в соответствии с инструкцией к ним. Также

|

совпадают требования к СОП (в ГОСТ 22727-88 они названы контрольными образцами) при контроле продольными волнами.

В качестве примера высококачественной автоматической установки для контроля листового проката объемными волнами ниже рассмотрена разработанная В. М. Веревкиным и др. установка типа "Дуэт-5", выпускаемая фирмой "Рисон" (при С.-Петербургском электротехническом университете) [60]. Установка работает в потоке прокатного стана "3600", ведет контроль необрезанных раскатов толщиной 6 ... 60 мм, шириной до 3600 мм и длиной до 30 м на скорости 0,2 ... 1 м/с с расстоянием между листами 0,2 ... 0,5 м.

Установка имеет 384 канала и использует при прозвучивании одновременно три метода контроля: теневой, многократно-теневой и эхосквозной. Схема распространения УЗ показана на рис. 3.63. Данные о результатах прозвучивания содержатся в памяти ЭВМ. Она обрабатыва

ет и выполняет оценку качества по ГОСТ 22727-80 или по любому зарубежному стандарту на требуемом уровне чувствительности.

Акустическая система состоит из двух линеек с преобразователями, расположенными строго одна над другой. Расстояние между линейками 200 мм. Контроль выполняется в иммерсионной ванне. Транспортировка листа осуществляется рольгангами. Иммерсионная жидкость - техническая вода оборотного цикла. Система гидросбива удаляет с поверхности листа отслаивающуюся окалину, загрязнения и воздушные пузырьки. Имеется система очистки преобразователей. Остаются неконтролируемые прикромочные зоны шириной < 10 мм. Волнистость и коробоватость листа < 12 мм/м, требования к качеству поверхности не предъявляются.

Применению эхометода в автоматических иммерсионных установках для контроля листов мешает, в частности, на-

|

личие мертвой зоны. Для ее сокращения предложено [427, докл. Б05, ВІЗ] регистрировать сигналы от дефектов во втором временном интервале, т. е. между первым и вторым донными сигналами. При этом от одного дефекта возникают два или три эхосигнала.

Необходимость применения специальных ванн или ввода УЗ-колебаний с помощью струи воды предопределяет значительные затраты на создание дефектоскопической установки и обеспечение их помехозащищенности. В связи с этим перспективно применение ЭМА-преобразо- вателей взамен ПЭП иммерсионных, хотя ЭМА-преобразователи значительно дороже.

Применение ЭМА-преобразователей позволяет;

- исключить использование контактирующей жидкости и существенно снизить габаритные размеры установки, затраты на ее разработку, изготовление и эксплуатацию;

- существенно повысить помехозащищенность метода;

- использовать поперечные и нормальные волны SH-поляризации, создающие качественно новые возможности выявления дефектов в листах малой толщины;

- контролировать листовой прокат при повышенных температурах и скоростях сканирования.

С учетом изложенного А. Ф. Кирико- вым и др. (фирма "Нординкрафт", г. Череповец) разработан ряд установок типа "Север" с ЭМА-преобразователями [424, докл. 7.54; 425, с. 216/783; 426, докл. 4.12]. Скорость контроля на них 1 ... 2 пог. м в мин. Обычно контроль выполняется поперечными волнами, вводимыми нормально к плоскости листа. Число ЭМА-преобразователей до 96, частота УЗ-колебаний

2,5 МГц. Реализуемые методы; эхо-, ЗТ, эхосквозной, многократно-теневой. Чувствительность ЭМА-преобразователей существенно повышена за счет усовершенствования методов обработки принимаемых сигналов [426, докл. 4.12]

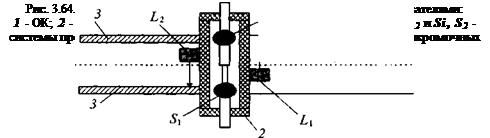

Установка типа "Север-5-32" [425, с. 216/783] предназначена для контроля листов толщиной до 5 ... 12 мм нормальными горизонтально поляризованными волнами. Она содержит две функционально независимые системы контроля: контроля основной части металла и контроля кромок. Основная часть металла контролируется двумя однонаправленными ЭМА-преобразователями (рис. 3.64), возбуждающими SH-волны первой, второй или более высоких мод. Дефекты эквивалентным диаметром > 3 мм, входящие на кромки, выявляются двумя трехканальными ЭМА-преобразователями с помощью поперечных волн, нормальных к поверхности.

|

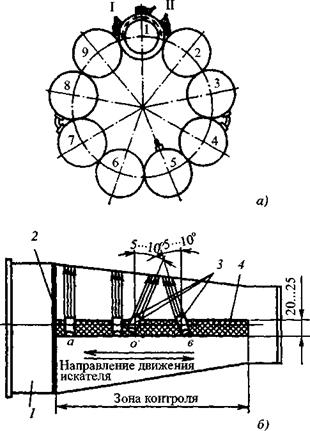

Рис. 3.65. Схема контроля кожуха камеры сгорания нормальными волнами:

а ~ схема расположения девяти камер и места ввода УЗ I, II, Ш б - схема сканирования

[I - кожух; 2 - сварной шов; 3 - положения преобразователя при поиске дефектов; 4 - полоса

контактной жидкости (минерального масла)]; в ~ типичные осциллограммы при контроле кожуха

камеры сгорания: слева - отсутствие дефектов, справа - наличие протяженного дефекта

(/ - зондирующий импульс; 2 - помехи преобразователя; 3 - эхосигнал от дефекта)

Для контроля кромок разработана система из двух (излучающий и приемный) ЭМА-преобразователей нормальных волн. Направления излучения и приема и контролируемая кромка образуют угол, отличающийся от 90°, с таким расчетом, чтобы только наличие дефекта могло привести к отражению в направлении прием

ника. Прямой сигнал, принимаемый приемником, используется в качестве опорного, относительно которого задается чувствительность. Система также применяется для контроля концов труб.

Общим для установок типа "Север" являются:

- создание воздушной подушки между листом и каждым ЭМА-преобра- зователем, что обеспечивает стабильность зазора между ними и удаление металлической пыли с поверхности листа;

- наличие датчика проконтролированной длины листа, что позволяет определять координаты выявленных несплош - ностей;

- использование в качестве опорного сигнала при настройке чувствительности донного или прошедшего сигнала упругой волны;

- когерентная обработка сигналов для повышения реальной чувствительности;

- обработка, регистрация, представление и хранение информации посредством персонального компьютера с выдачей сертификата на проконтролированный лист.

Установки типа "Север" работают в АО "Северсталь" (г. Череповец) и ОАО ПО "Волжский трубный завод" (г. Волгоград).

Разработанная и эксплуатируемая на заводах немецкой фирмы Mannesmann [425, с. 491/635] автоматическая установка за один проход контролирует 100 % металла листа шириной до 5 и длиной до 28 м. Используют РС-преобразователи, выявляющие дефекты диаметром 3 мм во всей толщине листа. Контроль выполняют в конце производственного цикла, но до обрезки краев листа. После обрезки краев вся площадь листа будет проверена. В персональном компьютере отдельно регистрируются результаты контроля тела и краевых зон Обобщенные данные суммируются в центральном компьютере, в который вносятся сведения о предполагаемом использовании листа.

Для контроля небольших партий монометаллических и биметаллических листов применяют механизированные средства контроля. ЦНИИТмаш (В. Г. Щербин - ский и др.) разработал установку "Лист - 2Ц" в виде перемещающейся вручную тележки, на которой размещены УЗ - дефектоскоп, акустический блок из семи РС-пьезопреобразователей, коммутатор каналов, бачок с контактной жидкостью и дефектоотметчик. Ширина захвата за один проход 350 мм. Установка выявляет дефекты эхометодом по всем классам сплошности по ГОСТ 2272-88. Неконтролируемые кромки отсутствуют.

Диапазон контролируемых толщин листов 6 ... 100 мм. Рабочая частота 2,5 или 5 МГц. Скорость сканирования до 300 мм/с. Максимальная чувствительность обеспечивает выявление плоскодонного отверстия диаметром 5 мм на глубине 50 мм. Мертвая зона 2 ... 5 мм в зависимости от толщины листа. Масса установки 30 кг.

Примером контроля штампованных заготовок служит дефектоскопия кожухов камер сгорания авиационных двигателей [76]. Контроль выполняют преобразователем с углом призмы 61°. При этом возбуждаются нормальные волны, по - видимому, одной из нулевых мод. Когда кожух смонтирован на двигателе, контролю доступна только наружная его половина (рис. 3.65, а). Нормальные волны распространяются по изогнутой поверхности кожуха и позволяют проконтролировать также недоступную осмотру внутреннюю половину.

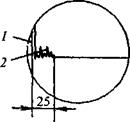

Чувствительность настраивают по риске глубиной 0,1 и длиной 60 ... 80 мм. При поиске дефектов преобразователь перемещают по смазанной маслом полосе вдоль образующей кожуха. Зона контроля вдоль кожуха ~ 250 мм (см. рис. 3.65, б). Одновременно преобразователь поворачивают на 5 ... 10°. Ширина контролируемой зоны перед преобразователем ~ 150 мм. На участке развертки дефектоскопа протяженностью ~ 25 мм имеются шумы, образующие мертвую зону вдоль поверхности ОК (см. рнс. 3.65, в).

Опубликовано в

Опубликовано в