Кинетика процесса укрупнения неметаллических включений

22 марта, 2016

22 марта, 2016  admin

admin Кинетический фактор в процессе роста неметаллических включений имеет особенно важное значение для оксидных включений. Поэтому при рассмотрении кинетики процесса укрупнения неметаллических включений основное внимание уделим кинетике роста оксидных включений, хотя закономерности, излагаемые в данном параграфе, носят общий характер.

Интенсивность процесса укрупнения частиц зависит от того, как часто будут сталкиваться они между собой. При этом в зависимости от эффективности столкновений коагуляция может быть быстрой, когда все столкновения эффективны, или медленной, когда лить часть столкновений приводит к объединению частиц.

Вероятность столкновения сферических частиц в единицу времени в единице объема спокойной жидкости определяется, согласно [243], выражением

W0 = 4 nDtiRtitiitij. (III.22)

Здесь Юц — константа броуновской диффузии обеих частиц; Rii — радиус коагуляции, равный r{ + rjt где г{ и rt — радиусы і-й и й частиц; лг; п./ — концентрация частиц в объеме.

При перемешивании жидкости вероятность столкновения частиц может заметно измениться. В случае ламинарного движения расплавленного металла

№Лам = -|-П04-|-, (III.23)

где п0 — концентрация /-х частиц, которые сталкиваются

. „ „ dv

с і-и частицей; ------------ градиент скорости в жидкости.

Уравнение (II 1.23) при условии, что скорость потока в случае удаления от твердой стенки изменяется линейно, будет справедливо и при коагуляции частиц в турбулентном потоке.

В этом случае ~ а формула (II 1.23) примет вид

где v — скорость движения жидкости; v — кинематическая вязкость жидкости.

Выражение для определения числа актов коагуляции в интенсивном турбулентном потоке жидкости имеет вид:

Wr.„ = 12яр' VlJvRZnl. (111.25)

- постоянные,

/ dE3

/ dE3

е0— ед/рж; рж— плотность жидкости; ед=------------- — — константа,

характеризующая движение (dE3 — потери энергии в единицу времени в единице объема).

Сопоставив вероятность столкновения частиц в потоке,

обусловленную градиентом скорости с вероятностью столк

W„aJW0 = FS, ~/3 nDi,. (Ш.26)

Константа взаимной диффузии при Dt, Rn — 4D1r1, где индёкс «1» относится к исходным частицам, будет

Du — 4DjtJRu «= 2kT

Тогда отношение (111.26) запишется следующим образом: WnaJW0 = 4R)j -~/2kT. (III.27)

Из выражения (III.27) следует, что если — 1 с-1, а диаметр хотя бы некоторых частиц превышает 2 мкм, то величина WnaJW0 становится больше единицы и пренебрегать перемешиванием расплавленного металла нельзя. Если в жидкости находятся частицы размером около 10 мкм, а в сварочной ванне встречаются такие включения, то WnzJW0 > 104. Следовательно, в сварочной ванне коагуляция, обусловленная перемешиванием металла, будет выполнять определяющую роль.

Вероятность столкновения частиц при перемешивании металла зависит от градиента скорости, величина которого в условиях сварки связана с наличием внешнего электрического поля. Наличие заряда на поверхности жидких оксидных включений свидетельствует о возможности электрокапиллярных движений этих частиц. Сущность этого движения состоит в следующем. На границе между жидким неметаллическим включением и металлом (рис. 32) имеется двойной электрический слой. Внешнее электрическое поле приводити движение заряды двойного слоя и вместе с ними поверхность капли. При этом благодаря возникновению вихревых потоков капля совершает реактивное движение, направленное в зависимости от знака заряда к катоду или к аноду.

Как показали исследования [269], для электрокапиллярно - го движения металлических капель характерны довольно

Направление движения каШ В 6

Рис. 32. Расположение зарядов в двойном электрическом слое при отсутствии (а) и наличии (б) внешнего электрического поля.

высокие скорости перемещения. В случае электрокапиллярного движения оксидных капель скорости перемещения будут, вероятно, значительно ниже. Это связано с тем, что при движении металлической капли вследствие ее высокой электропроводности возникающие внутри капли при сносе зарядов разности потенциала мгновенно выравниваются. Поэтому металлическая капля не испытывает торможения при электро - капиллярном движении.

В случае передвижения оксидных или сульфидных капель, отличающихся сравнительно низкой проводимостью, снос зарядов под действием внешнего электрического поля приводит к появлению внутри капли электрического поля, которое препятствует дальнейшему сносу зарядов. Причем чем меньше электропроводность капли, тем сильнее внутреннее поле и тем ниже скорость электрокапиллярного движения. Согласно [255], скорость электрокапиллярного движения плохо проводящей ток капли описывается формулой

«эк =---------------------------------- § . (HI.28)

где еэ — плотность заряда; Е — приложенный извне градиент потенциала; х; т} — электропроводность и вязкость дисперсной среды; xt; % — электропроводность и вязкость капли.

Если х х1( то выражение (III.28) примет вид

о» =------------ • (III.29)

2є

2т) + Зг)і Ч---- —

К1

Отметим, что уравнения (III.28) и (III.29) справедливы лишь в случае движения идеально поляризующейся капли, т. е. для капли, у которой обмен ионами с дисперсной средой заторможен. Если капля будет неполностью поляризуемой, то ее подвижность всегда меньше, чем подвижность идеально поляризуемой капли. Однако электрокапиллярная скорость для жидких частиц, по-видимому, все равно больше скорости электрофореза v3. Это объясняется тем, что v3 прямо пропорциональна ^-потенциалу [110], который заметно отличается от нуля только при весьма низких концентрациях ионов (от микромоля до миллимоля на литр). В оксидных системах, где концентрация ионов велика, величина 5-потенциала будет небольшой.

Наличие внешнего электрического поля влияет на скорость движения в жидкости и твердых неметаллических включений. Ясно, что электрокапиллярное движение твердых частиц невозможно, так как в этом случае возникающий вдоль поверхности градиент натяжения и силы, обусловленные им, будут уравновешиваться в частицах упругими напряжениями. Перемещение твердых частиц в жидком металле связано с электрофорезом. Возникновение электрокинетических эффектов, приводящих к движению твердых частиц в металле при наличии внешнего электрического поля, обусловлено, по мнению авторов работы [257], диффузионным рассеянием электронов на поверхности раздела между металлом и твердым включением. Неупругое рассеяние электронов на границе приводит к тому, что граница получает избыточный импульс в направлении движения электронов, а остальная масса жидкости — импульс в обратном направлении. Для сферической непроводящей частицы электрофоретическая скорость в расплавленном металле [257]:

о9 = 0,1(1-в)-^-Дм, (III.30)

где е — коэффициент зеркального отражения электронов от границы; еэ — заряд электрона; пэ — концентрация электронов проводимости; I — длина свободного пробега электронов; Ем — напряженность электрического поля в металле; т]м — вязкость расплавленного металла.

Уравнение (111.30) справедливо лишь в том случае, если размеры частицы будут больше /. Если размеры частиц меньше длины свободного пробега электронов, то ее электрофоретическая скорость определяется из выражения

оэ«0,2 (Ш.31)

Вероятность столкновения частиц в жидкости возрастает также, если хотя бы часть из них имеет нешарообразную

форму. Согласно [163], фактор формы равен приблизительно 1 2а,

ш —, где а и о — длинная и короткая оси частицы, представляющей собой эллипсоид вращения. Удлиненными частинами в сварочной ванне могут быть как твердые включения, так и жидкие деформированные капли. Известно [260], что жидкая капля будет оставаться сферической, пока выполняется неравенство

![]() 3t> Г)м (2і-)м + 3%) ,, . 4см_в Чм + Чв ^ ’

3t> Г)м (2і-)м + 3%) ,, . 4см_в Чм + Чв ^ ’

где v — скорость перемещения капли; см_в — межфазное натяжение; г)в — вязкость включения.

Из неравенства (III.32) следует, что для деформации капли, содержащей значительное количество FeO, МпО или сульфидов, отличающихся низким межфазным натяжением, необходимые скорости должны быть в 2—2,5 раза меньше, чем для деформации включений, содержащих Si02, А1203, СаО и MgO. Кроме того, на деформацию капель будет оказывать влияние внешнее электрическое поле [174], поскольку наличие его изменяет величины v и сгм_в, а также, по-видимому, и магнитное поле [4].

Следует указать, что выражения (III.22) — <111.25) справедливы лишь для случая быстрой коагуляции. В реальных условиях не все столкновения будут эффективными. При одинаковых условиях соударения эффективность столкновения частиц во многом определяется свойствами их поверхности. Точно учесть связь эффективности слияния от состояния капли и свойств ее поверхности довольно сложно. Однако можно рассмотреть факторы, которые препятствуют или способствуют соединению неметаллических частиц, находящихся в сварочной ванне.

При объединении мелких частиц (~ 10—9 м) основную роль выполняют силы электростатического отталкивания одноименно заряженных мицелл и силы притяжения Ван-дер-Ва - альса. Однако при слиянии более крупных частиц (1СГ7— 1СГ4 м) существующие заряды не оказывают заметного влияния на их соединение. В этом случае помешать соединению частиц могут другие причины. Одной из таких причин является существование расклинивающего давления Рк между сближающимися частицами, наличие которого установлено и изучено в работах Б. В. Дерягина с сотрудниками [74]:

Рк =-------- ^г—, где G — энергия Гиббса; 63 — толщина за

зора между сближающимися частицами.

При сближении частиц свободная энергия системы возрастает, пока толщина прослойки не достигнет 10-ш—10' в м, а затем начинает снижаться. Поэтому и расклинивающее давление вначале возрастает, а затем переходит через нуль и становится отрицательной величиной, что говорит о преобладании сил сцепления. Появление расклинивающего давления обусловлено в основном взаимодействием диффузионных двойных электрических слоев. При наличии в расплавленном металле оксидных неметаллических включений со стороны металла, по крайней мере раскисленного, диффузионный слой отсутствует [175]. Поэтому в сварочной ванне при способах сварки, обеспечивающих довольно надежную защиту расплавленного металла от кислорода воздуха или при содержании в металле достаточного количества элементов-раскислителей, сближающиеся частицы не будут испытывать расклинивающего действия.

Однако, если в металле содержится довольно много кислорода, что может произойти при сварке и наплавке низкоуглеродистых сталей в сильно окислительных средах (С02, воздух), в жидком металле близ границы с оксидной частицей, по-видимому, может существовать диффузионная часть двойного слоя [133]. При этом строение двойного электрического слоя на границе окисленного расплавленного металла с твердыми оксидами определяется скачком химического потенциала ионов кислорода. Величину химического потенциала иона кислорода можно характеризовать значением ионности связи, которая для оксидов Si02, А1аОа, MgO, СаО составляет 50, 63,75, 78 % соответственно [18]. При этом чем больше различие степени ионности связи Me—О в металле и оксиде, тем значительнее скачок химического потенциала ионов кислорода и тем сильнее развит двойной электрический слой. Величина ионности связи Me—О в расплавленном металле может быть охарактеризована значением ионности электростатической связи, которая в железе равна 78 % [18].

Поэтому при наличии во включениях значительного количества SiOa должен формироваться развитый двойной слой, вследствие чего силы отталкивания, обусловленные наличием расклинивающего давления, могут значительно возрасти. Этим, по-видимому, и можно объяснить тот факт, что мелкие дисперсные включения, встречающиеся в сварном шве, отличаются повышенным содержанием Si02 (см. табл. 1). Наличие двойного электрического слоя на границе окисленный металл — твердый оксид обусловливает также перемещение твердых частиц с большими скоростями, чем те, которые могут быть получены из выражений (Ш. ЗО) и (111.31).

Объединению неметаллических частиц в сварочной ванне может препятствовать и повышение структурно-механических свойств адсорбционных слоев на поверхности частиц. Повышение структурной вязкости, механической прочности адсорбционных слоев, происходящие в результате адсорбции поверхностно-активных веществ, приводит к тому, что жидкие капли начинают вести себя, как твердые частицы. Они становятся менее подвижными, так как снижается скорость их электро- капиллярного движения. Кроме того, затрудняется слияние таких частиц, поскольку скорость слияния двух жидких включений обратно пропорциональна вязкости соединяющихся частиц [273]. Следует отметить, что повышение вязкости и механической прочности поверхностного слоя капли может произойти и при наличии в расплавленном металле мельчайших твердых частичек, отличающихся избирательной смачиваемостью внешней средой эмульсии. При попадании таких частиц на поверхность жидкой капли они остаются в поверхностном слое, вызывая повышение структурно-механических свойств поверхности частицы, что, в конечном итоге, затрудняет объединение включений.

Соединению неметаллических включений может также препятствовать изменение межфазного натяжения на обновленной поверхности. При сближении двух частиц уменьшение толщины пленки металла между ними будет происходить, в основном, вследствие всасывания жидкости в участки пленки, обладающей большей толщиной. Если пленка покрыта с обеих сторон адсорбционными слоями поверхностно-активного вещества, концентрация которого далека от насыщения, то при быстром уменьшении толщины пленки ее поверхность увеличивается, но при этом не успевает выравняться концентрация поверхностно-активного вещества. Вследствие этого возникает разность натяжения о'—о, которая обусловливает возникновение потоков металла, подпитывающих тонкое место пленки. Поскольку такой фактор стабилизации толщины пленки связан с диффузией поверхностно-активного вещества, он выполняет заметную роль лишь при быстром сближении частиц.

В условиях сварки, когда происходит сильное перемешивание металла, частицы, вероятно, сближаются с большой скоростью. Поэтому при сварке фактор стабилизации толщины пленки может оказывать заметное влияние на процесс укрупнения неметаллических включений.

Если в расплаве находятся частицы, содержащие FeO, МпО или сульфиды в количествах, значительно превышающих равновесные, то между металлом и частицей будет происходить

Рис. 33. Возможные схемы слияния неметаллических включений: а — жидкое с жидким: б — жидкое с твердым; в — твердое с твердым.

интенсивный обмен веществом. Следовательно, масса частицы будет меняться во времени. Движение частицы переменной массы описывается уравнением [140]:

где тч — масса частицы в момент времени т; тч --------------- общая

сила, действующая на частицу; Рс — сила сопротивления движению частицы; vOTll — скорость вылета молекул относи - dmu

тельно частицы; ------------- скорость уменьшения массы частицы;

dm4

Роти —fir-- реактивная сила, возникающая в результате вы

лета молекул из частицы.

Совершенно очевидно, что при сближении таких частиц в объеме металла между частицами концентрация вещества, которым обмениваются частицы с металлом, будет выше, чем с наружной стороны частиц. Вследствие этого возникнут реактивные силы, способствующие соединению частиц.

На процесс объединения включений будет влиять и их форма [202]. Даже в том случае, когда диффузионные слои отсутствуют, слияние крупных капель менее вероятно, чем мелких. Это связано с тем, что крупные капли легче деформируются и при сближении таких деформированных капель удаление металла из зазора затруднено (рис. 33). Включения гораздо легче соединяются, если хотя бы одно из них — твердое остроугольное, так как в этом случае прослойка жидкости, примыкающая к остроугольной части включения, удаляется с большой скоростью [226].

Важное значение имеет и величина межфазного натяжения на границе металл — включение. Как показали эксперименты [273], в неподвижной среде коалесценция жидких частиц происходит быстрее, если они имеют высокое межфазное натяжение на границе с металлом. Причем чем ближе значения

7V

межфазного натяжения соединяющихся частиц, тем быстрее происходит их слияние. Однако в перемешиваемой среде этот фактор, очевидно, будет менее заметен.

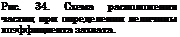

Как указывалось выше, перемешивание жидкости приводит к ускорению процесса укрупнения неметаллических включений. Однако характер потока и особенности обтекания препятствий влияют на эффективность процесса соединения частиц и на прочность их сцепления. Влияние гидродинамических факторов на эффективность столкновений характеризуется коэффициентом захвата є3, который равен отношению площади поперечного сечения цилиндрической поверхности, внутри которой лежат центры капель, захватываемых данной каплей с радиусом R', к площади сечения последней (рис. 34). Величина еэ в случае вязкого обтекания (Re < 1) [270]:

(III.34)

(III.34)

Формулы (Ш. ЗЗ) и (III.34) получены при условии отсутствия инерционного смещения частиц, и поэтому найденные по ним значения е| и е„ будут минимальными. Из сравнения выражений (Ш. ЗЗ) и (III.34) видно, что при потенциальном обтекании коэффициент захвата для одного и того же отношения rlR' всегда больше, чем при вязком. Это различие тем заметнее, чем выше полидисперсность системы. Например, если r/R' = 1, то Bn/ев = 2,8, если r/R' = 0,2, то Єп/е| = 10.

Влияние гидродинамических факторов существенно при сближении частиц, ламинарно обтекаемых потоком. При турбулентной коагуляции можно считать, что каждая встреча, рассчитанная на основе прямолинейных траекторий, будет эффективной, так как в этом случае искажение линий тока будет более сильным, чем в результате инерционного движения частиц.

Необходимо отметить, что процесс перемешивания металла может нарушить связь между соединившимися частицами.

В первую очередь это относится к твердым неметаллическим

включениям.

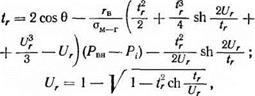

Силу сцепления двух твердых сферических частиц (см. рис. 31), плохо смачиваемых металлом, можно определить по формуле [151: Р — 2яо„_ггв/г. Здесь ам_г — поверхно

стное натяжение металла; tr — безразмерная координата, определяемая из совместного решения двух уравнений;

|

|

где Рш — давление, препятствующее движению поверхности металла; Р{ — давление газов, выделившихся в полость.

Таким образом, сила сцепления зависит от величины поверхностного натяжения металла, угла смачивания включений металлом и размеров включений. Как показали расчеты 1103], чтобы разорвать соединившиеся твердые частицы диаметром в 5 мкм, скорость потока должна достигать 13,5 м/с, а градиент скорости—2,7 • 10е с-1. Поскольку в сварочной ванне, несмотря на значительное перемешивание металла, такие скорости и их градиенты вряд ли могут быть достигнуты, при сварке, по-видимому, имеются условия для создания достаточно прочных соединений между твердыми включениями. Хотя, конечно, образование таких соединений менее вероятно, чем объединение жидких включений с твердыми. Однако и жидкие включения, встретившиеся в объеме перемешиваемого металла, могут не соединиться, если скорость слияния этих частиц будет недостаточно высокой. Согласно [199, 262], скорость слияния капель одинакового состава и размера определяется из следующего выражения:

(III.35)

(III.35)

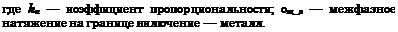

По данным [199], kn = 1,5, и тогда скорости слияния капель, рассчитанные по формуле (111.35), будут изменяться в пределах от 1,4 • 10~2 до 7,5 • 10 м/с.

По данным [199], kn = 1,5, и тогда скорости слияния капель, рассчитанные по формуле (111.35), будут изменяться в пределах от 1,4 • 10~2 до 7,5 • 10 м/с.

Как видно из данных табл. 8, величина межфазного натяжения для самых различных включений имеет один порядок. Изменение вязкости включения даже при незначительном изменении состава включения может достигать 4 и более порядков.

Поэтому на процесс объединения капель расплавленных включений в значительной мере будет влиять их вязкость. При этом чем выше интенсивность перемешивания металла сварочной ванны, тем менее вероятно соединение высоковязких частиц, т. е. частиц, отличающихся повышенным содержанием Si02, СаО и т. д.

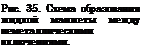

Ранее было отмечено, что твердые включения могут объединиться в металле сварочной ванны. Однако более благоприятные условия для их соединения создаются в том случае, если оба включения или хотя бы одно из них покрыто оболочкой оксидного, сульфидного или оксисульфидного расплава. При встрече таких включений между ними образуется манжета (рис. 35), что приводит к появлению дополнительных капиллярных сил [43], стремящихся сблизить и удержать частицы.

__ / г Металл

__ / г Металл

![]() Жидкая

Жидкая

; і /манжета

включешену^А включение

манжеты; SM_M — проекция поверхности раздела манжеты с включением на плоскость, перпендикулярную к направлению СИЛЫ Fnanl Ом—м — ПрОЄК-

манжеты; SM_M — проекция поверхности раздела манжеты с включением на плоскость, перпендикулярную к направлению СИЛЫ Fnanl Ом—м — ПрОЄК-

ция вектора межфазного натяжения на ось, соединяющую частицы; П — длина периметра смачивания.

Результаты изучения капиллярных сил [73, 84, 200, 203] показали, что силы эти довольно велики, а потому могут заметно влиять на процесс объединения неметаллических включений.

Отмечая влияние перемешивания металла на процесс укрупнения неметаллических включений, отметим также, что перемешивание влияет и на расположение включений в сварном шве. Так, наблюдаемое на практике повышенное содержание неметаллических включений на границе сплавления между основным и наплавленным металлами (рис. 36) может быть вызвано застреванием части включений на поверхности растущих кристаллов. Количество задержавшихся у фронта кристаллизации включений можно найти из выражения [156] п, = Евпп, где Ев — коэффициент, зависящий от размеров включений, формы кристаллов и режимов обтекания кристаллов расплавом; пи — исходное количество включений в расплаве.

Величина коэффициента Ев в зависимости от режима обтекания (ламинарного или турбулентного) кристаллов расплавом определяется соответственно из следующих выражений:

где гъ и /?к — радиус включения и кристалла соответственно; v = т]н/рм; е. = рм —т—- ; Ди — изменение скорости потока;

/д — масштаб пульсации, равный диаметру сварочной ванны.

Исследования [33] показали, что эффект захвата неметаллических включений растущими кристаллами зависит от направления потоков металла. Поэтому при использовании приемов для принудительного перемешивания металла сварочной ванны необходимо учитывать не только интенсивность перемешивания металла, но и направление движения потоков.

Опубликовано в

Опубликовано в