Способы сварки давлением

10 октября, 2016

10 октября, 2016  Oleg Maloletnikov

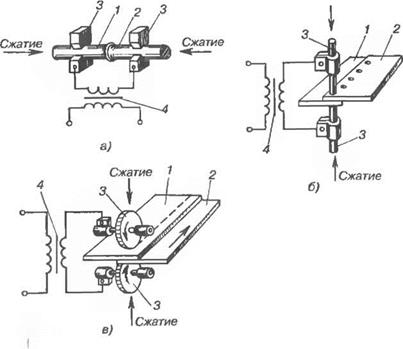

Oleg Maloletnikov Контактная сварка. При контактной сварке нагрев деталей происходит за счет теплоты, выделяющейся и зоне контакта свариваемых деталей при пропускании через них сварочного тока. После нагрева до пластического состояния или расплавления детали сдавливаются и происходит их сварка. Существует три основных схемы контактной сварки: стыковая (рис. 24.4, а), точечная (рис. 24.4, 6) и шовная (рис. 24.4, в).

Стыковая сварка заключается в том, что детали помещаются в токоподводящие зажимы, соприкасаются свариваемыми торцами и через них пропускается сварочный ток. В месте контакта торцы деталей разогреваются, после чего производится их сжатие. В результате образуется соединение. Этот способ применяют при сварке стержней, труб и других деталей компактного сечения.

|

Рис. 24.4. Контактная сварка: /( 2 — свариваемые детали, Я — медные электроды, 4 — сварочный грансформнтор |

Точечная сварка применяется для соединения листовых деталей отдельными точками. Свариваемые листы собирают внахлестку и зажимают между медными цилиндрическими электродами сварочной машины. Через электроды и детали пропускают сварочный ток. Теплота, выделяющаяся в месте контакта деталей, нагревает и расплавляет металл обоих соединяемых элементов. После выключения тока расплавленный металл охлаждается и кристаллизуется с образованием точечного сварного соединения. Процесс характеризуется высокой скоростью выполнения и качеством получаемых соединений.

Шовная сварка применяется также для соединения листовых деталей. В этом случае вместо стержневых электродов, применяемых при точечной сварке, электроды выполнены в виде медных дисков, перекатывающихся вдоль свариваемых кромок, собранных внахлестку'. При пропускании тока образуется соединение по типу перекрывающих друг друга сварных точек. Для этого ток пропускают прерывисто. Образующееся соединение отличается прочностью и плотностью.

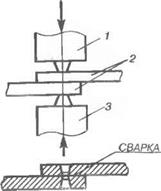

Ультразвуковая сварка

(рис. 24.5) основана на совместном воздействии на свариваемый металл механических колебаний ультразвуковой частоты (более 20 кГц) и сжимающих усилий. Преобразование электрической энергии в механическую производится в специальных ультразвуковых генераторах. Сердечник высокочастотного трансформатора в таком генераторе изготовлен из специальных сплавов, обладающих магнитострикционными свойствами, т. е. способностью менять размеры (увеличиваться или уменьшаться) при намагничивании. Это вызывает механические колебания такой же частоты, как и частота тока в трансформаторе. При сообщении механических колебаний свариваемым деталям последние начинают вибрировать с ультразвуковой частотой. Вибрация путем трения разогревает свариваемые поверхности до 200— 500°С, очищает их, а за счет приложенного усилия сжатия образуется соединение. Способ применим для соединения тонких деталей из металлов, а также и неметаллических материалов (пластмассы).

(рис. 24.5) основана на совместном воздействии на свариваемый металл механических колебаний ультразвуковой частоты (более 20 кГц) и сжимающих усилий. Преобразование электрической энергии в механическую производится в специальных ультразвуковых генераторах. Сердечник высокочастотного трансформатора в таком генераторе изготовлен из специальных сплавов, обладающих магнитострикционными свойствами, т. е. способностью менять размеры (увеличиваться или уменьшаться) при намагничивании. Это вызывает механические колебания такой же частоты, как и частота тока в трансформаторе. При сообщении механических колебаний свариваемым деталям последние начинают вибрировать с ультразвуковой частотой. Вибрация путем трения разогревает свариваемые поверхности до 200— 500°С, очищает их, а за счет приложенного усилия сжатия образуется соединение. Способ применим для соединения тонких деталей из металлов, а также и неметаллических материалов (пластмассы).

Сварка трением (рис. 24.6) заключается в том, что вследствие трения торцов свариваемых частей последние разогреваются до пластического состояния. После разогрева детали сжимаются до образования соединения. Этот вид сварки используется при изготовлении Составного инструмента (сверл, резцов, разверток и т. п.), а также для соединения разнородных материалов.

Р и с. 24. Ь. Сварка трением:

I. 4 — свариваемые стержни. 2—не

подвижный зажим. .?—вращающийся зажим

|

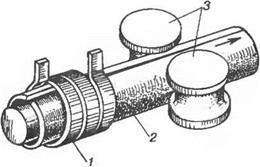

Р м с. 24.К. Индукционная сварка труб: ! — индуктор. 2 — заготовка трубы. 3 — обжимные ролики |

Диффузионная сварка (рис. 24.7) заключается в том, что при небольшом нагреве деталей (примерно 800°С) и незначительном усилии сжатия (15—25 МПа) производится их выдержка в течение определенного времени в вакуумированной камере. При этих условиях происходит взаимная диффузия атомов поверхностей свариваемых деталей. Нагрев осуществляется чаще индукционным способом. После необходимой выдержки детали охлаждаются до комнатной температуры. Достоинство способа в том, что детали при сварке не подвергаются расплавлению, как при сварке плавлением, и не подвергаются пластическому деформированию, как при других способах сварки давлением. Способ применим для соединения практически любых металлов и их сочетании, а также металлов с неметаллами —керамикой, графитом, стеклом.

Высокочастотная сварка основана на разогреве токами высокой частоты свариваемых кромок соединяемых деталей до пластического состояния и последующего их сдавливания. Она широко применяется при сварке продольных швов труб (рис. 24.8) из сталей, латуней и других материалов.

Холодная сварка (рис. 24.9) заключается в том, что свариваемые детали собирают внахлестку и сильно сдавливают пуансонами в местах выполнения соединений с большой пластической деформацией металла. Процесс выполняется без какого-либо нагрева (в холодном состоянии). При совместном пластическом деформировании поверхностные атомы деталей сближаются на расстояния, необходимые для проявления сил межатомного взаимодействия. Способ применим для соединения пластичных материалов (медь, алюминий). Его используют в электротехнической промышленности для токоведущих шин, проводов, армирования медью контактных наконечников из алюминия и др.

|

|

Сварка взрывом (рис. 24.10) осуществляется за счет соударения быстро движущихся свариваемых деталей при взрыве. Одна из свариваемых деталей укладывается на жестком основании, а вторая — под некоторым утлом к ней и на определенном расстоянии от нее. Заряд взрывчатого вещества располагают на верхней пластине. В результате взрывчатого сгорания вещества верхняя пластина потоком продуктов сгорания с большой скоростью отбрасывается на нижнюю. В зоне контакта поверхностей в результате пластического деформирования образуется соединение. Сварка взрывом применяется при получении биметаллических заготовок, сварке разнородных металлов, плакировании поверхностей.

Опубликовано в

Опубликовано в