ЭФФЕКТЫ КОНТАКТНОЙ СВАРКИ

25 марта, 2016

25 марта, 2016  Oleg Maloletnikov

Oleg Maloletnikov Контактную сварку сопровождают мощные физические явления, эффекты, существенно влияющие на конечный результат сварки (тепловыделение, установочную мощность, качество соединения), к которым относятся термоэлектрические эффекты, шунтирование тока, поверхностный и электродинамический эффекты, эффекты переходных электрических процессов. Если их не учитывать, то так или иначе тепловыделение в зоне сварки может в 10 раз отличаться от расчетного. Эти эффекты характерны только для контактной сварки и не учитываются при всех видах дуговой сварки плавлением.

2.1. ТЕРМОЭЛЕКТРИЧЕСКИЕ ЭФФЕКТЫ

Строго говоря, тепловыделение при контактной сварке подчиняется закону Джоуля—Ленца и двум термоэлектрическим эффектам: эффекту Пельтье и эффекту Томсона (см. подразд. 1.3, 1.4)

Q - бдж + Qn + Оті

ГДЄ — С? э-э ^св. ср-^cB. cp^cBJ Qt = ^П-^cp^cBs 0r = KjA где Кп

и Кт — коэффициенты Пельтье и Томсона соответственно; АТ — перепад температур по толщине детали.

При контактной сварке металлов на переменном токе сумма теплоты Пельтье и Томсона не превышает 2 % теплоты Джоуля и ими можно пренебречь. Однако при сварке окисленными медными электродами А"п и А'т возрастают в десятки раз. В этом случае оксид меди — полупроводник с большими значениями А'п и А'т, и при сварке на постоянном токе или на ассиметрично работающих тиристорах (игнитронах) на положительном электроде деталь перегревается за счет электротермических эффектов. Возникает мощный выплеск металла или смещение ядра сварной точки от стыка в сторону плюсового электрода.

Таким образом, термоэлектрические эффекты всегда необходимо учитывать, так как большие значения £)п и QT служат сигналом к замене тиристоров (игнитронов), и к необходимости зачистки или замены электродов.

|

хоче1 ШОВ! тыва тока, ми U тиро; II и ша |

|

|

|

|

|

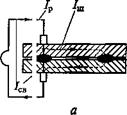

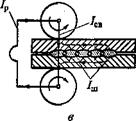

нем подводе тока к деталям (см. рис. 2.1, в) и? = 5dT /ш = ICBdT: :(5dT) = 0,2/св. При одностороннем подводе тока (рис. 2.1, 6) и постановке одновременно двух точек на детали равной толщины ток шунтирования возрастает в 2 раза по сравнению с двухсторонним подводом тока. В этом случае ток шунтирования через верхний лист значительно снижается, если сварка ведется на токоведущей опоре или на так называемых контрэлектродах. Такой способ широко используют для сварки деталей из низкоуглеродистых сталей толщиной до 1,3 мм. При сварке деталей большей толщины применяют пистолетную схему, при которой при двухстороннем токоподводе сваривается одна точка. По такой схеме полностью предотвращаются токи шунтирования через верхний лист. Токи шунтирования существенно изменяются в зависимости от сочетания деталей разной толщины и их расположения относительно сварочного трансформатора. Если тонкая деталь находится со стороны трансформатора, токи шунтирования снижаются, и наоборот.

Шунтирование при шовной сварке обусловлено тем, что шовная сварка — это точечная сварка при малом шаге между точками, а значит, токи шунтирования должны быть повышенными; однако если учесть, что ранее сваренные точки еще раскаленные, то эффект шунтирования остается на уровне точечной сварки (рис. 2.1, в). При этом необходимо также учитывать увеличение подвижного сопротивления в контакте между токоведущими роликами и деталью, которое, в зависимости от скорости сварки, может быть в 2 — 5 раз больше стационарного (неподвижного) контакта. Поэтому во избежание увеличения шунтирования скорость роликовой сварки ограничивают до 2 м/мин.

Шунтирование по покрытиям обычно более интенсивное, чем при сварке без покрытий и происходит в местах касания свариваемых деталей вокруг сварной точки или шва вследствие малого контактного омического сопротивления и малого сопротивления пластической деформации по легкоплавким покрытиям (Zn, Pb, Cd, Sn), что при обычных режимах приводит к непроварам, поэтому заранее предусматривают следующие приемы по уменьшению шунтирования: шаг между точками увеличивают до величины (8... 10)d); удаляют контактные поверхности деталей друг от друга на расстояние 0,2 мм, создавая по месту сварки рельефы на контактной поверхности одной из деталей. Такие приемы применяют при сварке деталей толщиной 0,8...2 мм, при необходимости повысить стойкость электродов, например при сварке оцинкованных деталей, и когда невозможно увеличить шаг между точками более чем на 20 мм.

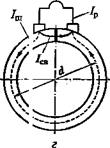

Шунтирование при стыковой сварке стержневых деталей отсутствует, При стыковой сварке замкнутых деталей (например, колец, ободьев колес, звеньев цепей, бандажей, фланцев, обечаек)

: шунтирования могут достигать сварочных (рис. 2.1, г), а при :овой сварке! оплавлением даже превосходить сварочные токи, іект шунтирования при стыковой сварке можно оценить из тейшего соотношения

1 1Ш = 2 KJlQJ{nd),

— вылет корцов детали из токоведущих губок, мм; d — диа - ■ окружності детали, мм; К. — коэффициент изменения со - ивления в стыке деталей при их оплавлении {К - = 1 ...2,5). ля уменьшения или полного устранения тока шунтирования стыковой сварке применяют четыре приема: полное устранс- шунтироваН(ИЯ путем сварки колец из двух полуколец; уве - ние активного сопротивления шунтируемого участка путем тредварительного нагрева импульсом тока; увеличение ин - ивного сопротивления шунтируемого участка путем его ох - разъемным м агнито пр о в одо м; полное устранение шунтиро - я путем превращения детали в виде замкнутого контура во ичный сварочный контур. Первый прием применяют при сты - й сварке корабельных цепей, второй — при стыковой сварке щев; третий — колец большого диаметра и большого сече - [бандажи, оёечайки), четвертый — при стыковой сварке ко - із цветных Металлов и ободьев колес.

|

Іунтированйе по приспособлениям — самое неожиданное, а му коварное явление контактной сварки, которое возникает і ошибок прй проектировании приспособления для контакт - сварки, коц(а не учитывают возможность утечки сварочного через сбороічно-сварочньїе приспособления. Характерными

путями шунтирования тока являются следующие: электрод 7 -> -> первая деталь 2 -» приспособление 3 -» корпус машины б (заземленный электрод 5) (рис. 2.2, а); электрод 7 приспособление 3вторая деталь "7-* первая деталь 2 -» электрод 5 (рис. 2.2, б). В первом случае необходимо было изолировать приспособление 3 от корпуса машины в точке 7, во втором случае необходимо изолировать приспособление 3 от электрода 5.

Опубликовано в

Опубликовано в